(54) СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ЗАГОТОВОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения керамического эталона температуры на основе Zn NiFeO ферритов переменного состава | 2023 |

|

RU2825016C1 |

| Комплексная связка для формования изделий из непластичных керамических порошков | 1984 |

|

SU1217570A1 |

| Связка для приготовления пресспорошка | 1979 |

|

SU783013A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КОРУНДОВОЙ БРОНЕКЕРАМИКИ | 2020 |

|

RU2739391C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМООКСИДНОЙ КОНСТРУКЦИОННОЙ КЕРАМИКИ | 2014 |

|

RU2584992C1 |

| Способ изготовления керамических изделий | 1980 |

|

SU975688A1 |

| Способ получения ферритового пресс-порошка | 1979 |

|

SU850308A1 |

| Способ получения огнеупорных изделий из керамического материала на основе ниобата калия-натрия | 2018 |

|

RU2720427C1 |

| Способ получения керамического композита ВС - SiC | 2023 |

|

RU2816158C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ОТХОДОВ СТЕКЛА И КЕРАМИКИ | 1996 |

|

RU2101239C1 |

Изобретение относится к области, получения керамических заготовок, преимущественно ферритовых, содержащих в качестве связки поливиниловый спирт.

Известен способ получения керамических заготовок, п,рл (котором пресс-порошок, содержащий необходимое количество связки, пластификатора, смазки, засыпают в пресс-форму и .прессуют одностаронним (ИЛИ двусторонним прессованием. Влажность пресс-порощка должна быть лри этом в определенных пределах 1.

Лри (Недостаточной влажности пресспорошка отпрессованные изделия имеют малую механическую прочность, появляются сколы ,и трещины.

iKpOMe того, невысокая прочность заготовок непосредственно после прессования требует с ними бережного обращения, а наличие значительного количества влаги - сушки леред обжигом.

Известен способ изготовления керамнческих изделий, в том числе ферритовых, путем приготовления пресс-|Массы с введением органического связующего, имеющего температуру плавления 60-63° С в количестве .30-60% по объему с последующим формованием при температуре до 200° С .21.

Однако этот способ аналогичен фо/рмованйю путем литья под давлением с присущими этому способу недостатками в отличии от формования способом сухого прессования.

Наиболее близким к изобретению является способ изготовления ферритовых изделий, включающий приготовление пресспорощка с введением в качестве связки водного раствора поливинилового спирта, прессование изделий с их последующим обжигом, в котором с целью улучшения прессуемости в раствор поливинилового спирта вводят роданистый аммоний 3.

Недостатком известного способа является невысокая механическая прочность прессовок.

Цель изобретения - улучшение формуемости и увеличение механической прочности заготовок.

Указанная цель достигается тем, что в известном способе изготовления керамических заготовок путем приготовления пресспорошка с использованием в качестве связки водного раствора поливинилового спирта « формования методом сухого прессования, прессование осуществляют в прессформе, подогретой до температуры 40 200° С.

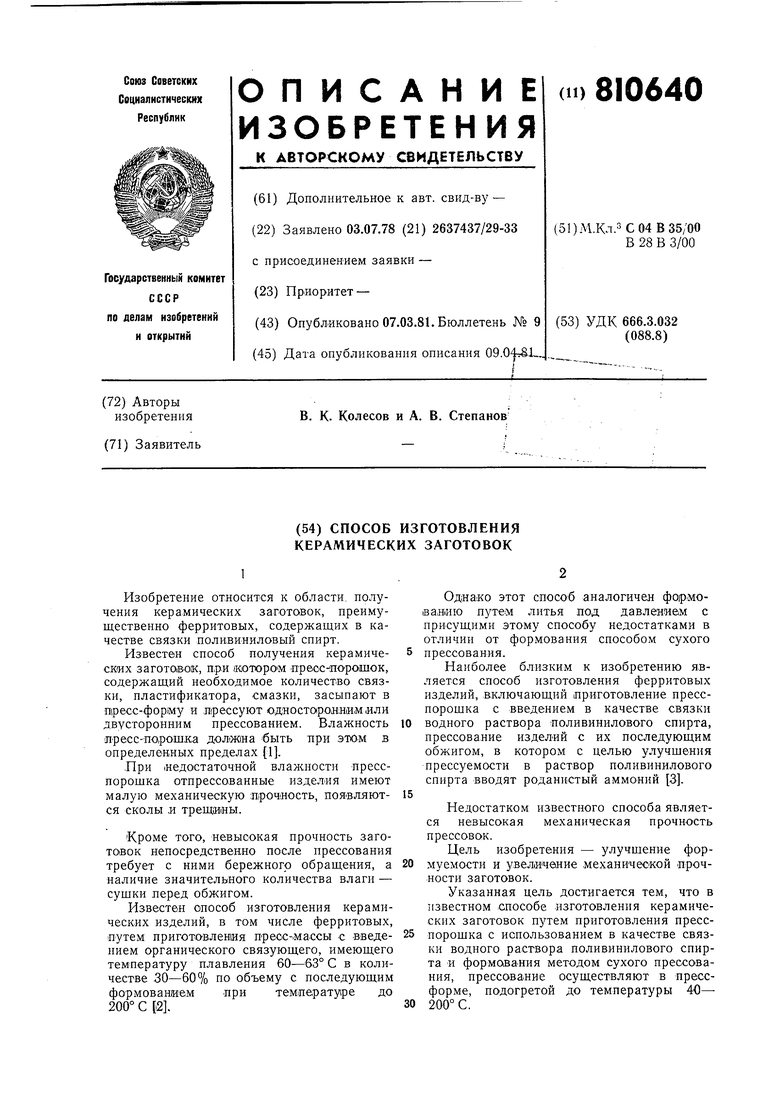

На фиг. 1 представлен график измене-иия механической прочности заготовок, спрессованных из порошка с влажностью 0,2%, полученного сушкой распылением.

Из графика видно, что прочность заготовок с увеличением температуры прессформы возрастает, достигая максимума при темлературе 180-200° С. Дальнейшее увеличение темнературы приводит к снижению прочности заготовок, вызванному разложением поливинилового спирта.

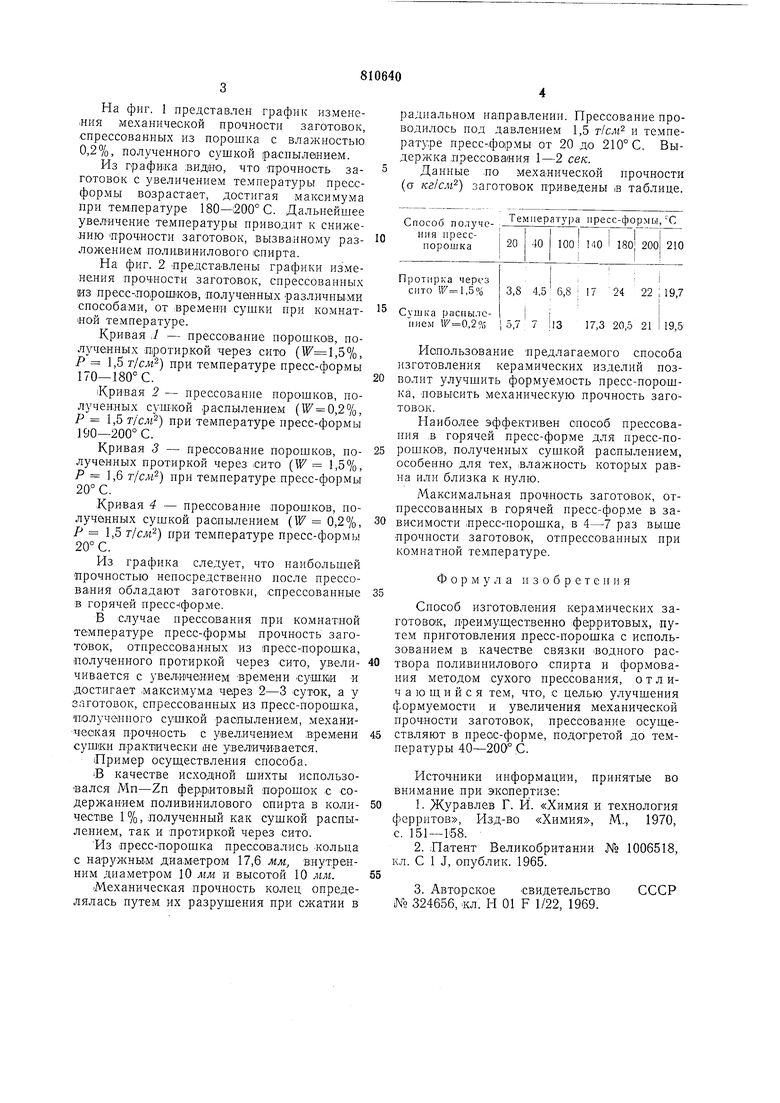

На фиг. 2 лредставлены графики из.менения прочности заготовок, спрессованных из пресс-порошков, получанных различными снособами, от времени сушки при комнат«ой температуре.

Кривая ,/ - прессование порошкО(В, полз ченных протиркой через сито (,5%, Р 1,5 т/см) при температуре пресс-формы 170-180° С.

|КрИВая 2 - ирессоБание порошков, полученных сушкой распылением (W 0,2%, Р 1,5 т/см) при температуре пресс-формы 190-200° С.

Кривая 3 - прессование порошков, полученных протиркой через |Сито (W 1,5%, Р ,6 т/см) при температуре пресс-формы 20° С.

Кривая 4 - прессование порошков, получанных сушкой распылением (W 0,2%, Р 1,5 т/см) при температуре пресс-формы 20° С.

Из графика следует, что наибольшей прочностью непосредственно носле прессования обладают заготовки, спрессованные в горячей пресс-форме.

В случае прессО|Вания при комнатной температуре пресс-формы прочность заготовок, отпрессованных из пресс-порошка, полученного протиркой через сито, увеличивается с увелйченпем времени сушлда п достигает .максимума через 2-3 суток, а у заготовок, спрессованных из пресс-порошка, полученного сушкой распылением, механическая прочность с увеличением времени практически не увеличивается.

Пример осуществления способа.

Б качестве исходной шихты использовался Мп-Zn ферритовый порошок с содержанием поливинилового спирта в количестве 1 %, полученный как сушкой распылением, так и протиркой через сито.

Из пресс-порошка прессовались кольца с наружным диаметром 17,6 мм, внутренним диаметром 10 мм и высотой 10 мм.

-Механическая прочность колец определялась путем их разрушения при сжатии в

радиальном направленин. Ирессование проводилось под давлением 1,5 т/см и температуре пресс-формы от 20 до 210° С. Выдержка лрессоваиия 1-2 сек.

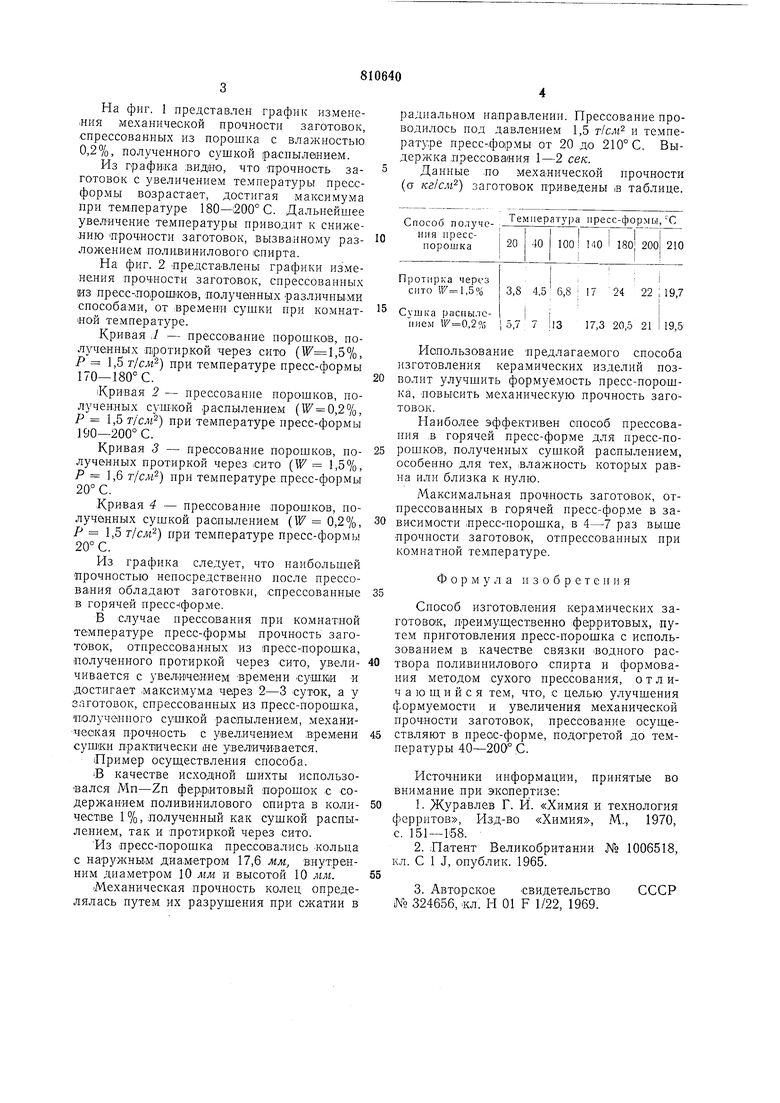

Данные по механической прочности (а кг/см) заготовок приведены в таблице.

Использование предлагаемого способа изготовления керамических изделий позволит улучшить формуемость пресс-порошка, повысить механическую прочность заготовок.

Наиболее эффективен способ прессования в горячей пресс-форме для пресс-порошков, полученных сушкой распылением, особенно для тех, влажность которых равна или близка к нулю.

Максимальная прочность заготовок, отпрессованных в горячей пресс-форме в зависимости пресс-порошка, в 4-7 раз выше прочности заготовок, отпрессованных при комнатной температуре.

Формула изобретения

Способ изготовления керамических заготовок, преимущественно ферритовых, путем приготовления пресс-порошка с использованием в качестве связки 1водного раствора поливинилового спирта и формования методом сухого прессования, отличающийся тем, что, с целью улучшения формуемости и увеличения механической прочности заготовок, прессование осуществляют в иреос-форме, подогретой до температуры 40-200° С.

Источники информации, принятые во внимание при экспертизе:

Авторы

Даты

1981-03-07—Публикация

1978-07-03—Подача