ществлястся с помощью центробежного классификатора. Фракцню 0,072--0,25 мм выделяют из потока. Полученная контактная масса имеет c;ie;iyioiu,Hi) химический состав, вес. %: Медь3,35 Железо0,7 Алюминий0,6 )Ций0,5 Титан0,2 КремнийОстальное Пример 2. 3 кг смеси кремния с ферро силицием Si-90 в соотношении 1 ; 1 с раз мером частиц мм направляют нро дуктами горения ириродного газа (метана) в воздухе на лист электролитической меди размерами 100X100X5 мм, устаиовлеииый исрнендикулярно на иути движения частиц Температура газов на выходе из камеры сгорания 650-700°С, давление 3-3,2 ати скорость частиц 270 м/с. Расстояние между листом меди и разгониой трубой струйного аппарата 220 мм. Выделение размо лотых часттн, осуществляют, как указано в примере 1. Химический состав контактиоГ массы, вес. %: Медь3,9 Железо5,0 Алюминий1,2 Кальций0,8 Титаи1,3 КремиийОстальное Пример 3. В условиях примера 1 частицы кре(ння направляются на л нет латуни Л-80 )азмсром 50X50X5 мм. Хнмнческий состав нолучеииой контактион массы, вес. 3,9 Медь 0,9 До 2 Циик примесей Остальное К1)еминй Пример 4. 5 кг кремния с размером частиц 5-10 мм потоком иерег)етого водянего пара с параметрами перед пстсчением из сопла Р-10 ата, Т-320°С иапра вляют на лист меди размерами 100X100устаиовлеииый перпендикулярно на путп движения частиц. В ироцессе разгоиа частиц параметры нара меняются ата Т 152°С. Расстояние между листом меди и разгонной трубкой струйного аппарата 200 мм. Скорость частиц при соударении 100 м/с. Выделение размолотых частиц осуществляют центробежными классификаторами. Полученная контактная масса имеет слсдуюихий химический состав, вес. %: Медь3,8 Железо0,7 Алюминий0,45 Кальций0,5 Титан0,17 Кремний.Остальное Пример 5. В реактор, представляющий U-образную стеклянную трубку диаметром 10 мм, загружают 10 г кремнемедиой контактной массы, полученной нанесением 3,35% медп, как указапо в примере 1. Контактную массу активируют 4% хлористою кадмия. После сущки в токе азота нри температуре 370°С пропускают хлористый метил со скоростью 0,06 л/мин. За 6 ч получено 4,1 г смеси метилхлорсиланов следующего состава, вее. Диметилдихлореилан М етилтр ихлорсил а и Метилдихлорсилаи Т р и м ет ил Xл о р е и л а и Диметплхлорсплаи Пример 6. В реактор загружают кpe немедиую контактную маесу, полученную иаиесснием 3,9% меди на смесь частиц кремния и ферросилиция Si 90 (в cooiнощеиии 1:1), как указапо в примере 2. Контактную массу доиолнцтел 1 О активнхлористого цинка. Реакцию синтеза органо1-алогенсилоноБ ведут аналогично примеру 5. За 6 ч синтеза получепо 5,4 г смеси метилхло|)силанов следующего состава, вее. %: Диметилдихлореилан67,4 Метилтрихлорсилан23,3 Три1метилхлорсилан3,7 Метилдихлореилан4,7 Диметилхлорсилаи0,9 11)име) 7. Реакгщю ведут, как казапо 15 примере 5. Заг)ужа1от к)емнемедну10 кон актную лгассу, полученную нанесением 3,9% меди, 0,9% цинка на частицы кремния, как указано в примере 3. Контактную массу акти вируют добавлением 2% хлористого водорода к хлористому метилу в процессе синтеза. За 6 ч синтеза нолучено 7,1 г смеси метплхлорснланов следуюгцего состава. вес. %: Диметнлдихлорснлан Метнлтрихлорсилан Трпметилхлорсилаи Мет и.т д I г хлор с 11 л а i Трихлорсилаи Пример 8. Реакцию ведут, как указано примере 5. Загружают кремнемедную контактную ассу, полученную нанесением 3,35% меди а частицы кремиия, как указаио в нримее 1. После сутки снлава пропускают хлоистый этил. За 6 ч синтеза иолучеио 8,5 г смеси тилхлорсиланов следующего состава, Этилдихлорсилан54,7 Этилтрихлорсилан29,6 Диэтилдихлорсилаи10,2 Четыреххлористый кремний1,4 Трихлорсилан4,1

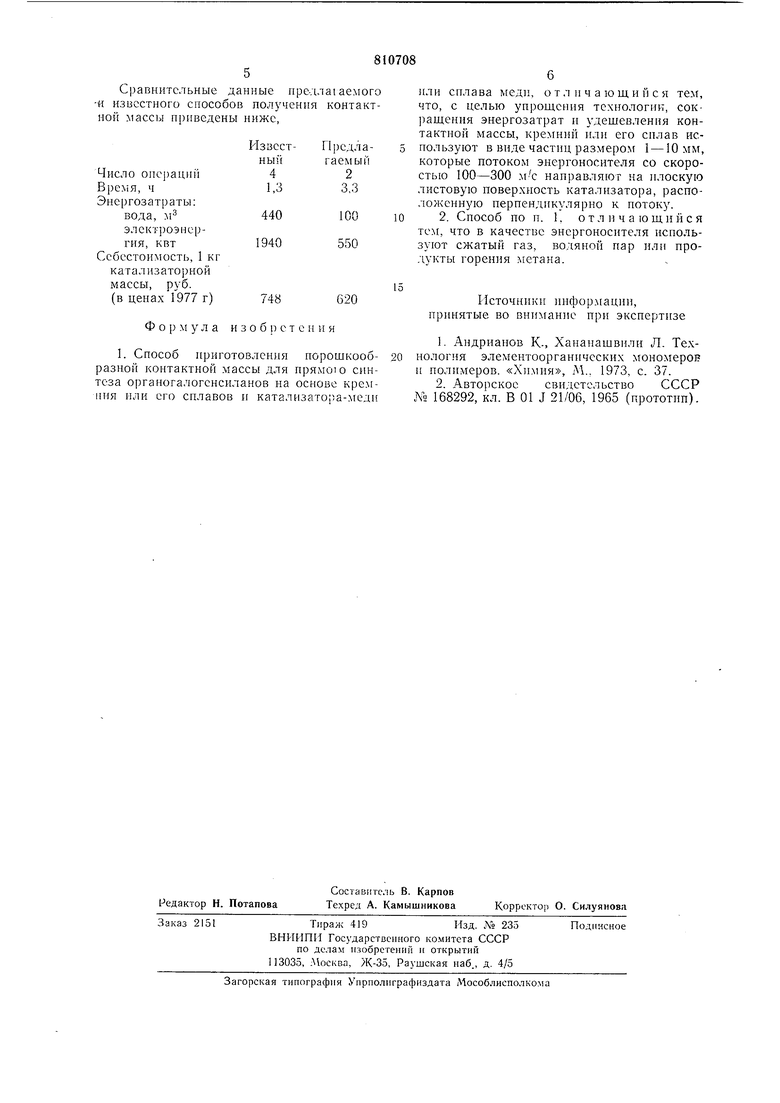

Сравнительные данные нре-дла1аемого -и известного епособов получения контактной масеы н)1ведены ниже,

620

748

Фор м у л а и 3 о б р е т с н и я

1. Способ ириготовления норошкообразной контактной массы для нрямою синтеза органогалогенсиланов на основе кремния или его сплавов и катализатопа-меди

б

или сплава меди, отличающийся тем, что, с целью упрощения технологии, сокращения энергозатрат и удещевления контактиой массы, кремний или его сплав используют в виде частиц размером 1 - 10мм, которые потоком энергоносителя со скоростью 100-300 мс направляют на илоскую листовую поверхность катализатора, расположенную перпендикулярно к потоку.

2. Способ по п. 1, отличающийся тем, что в качестве энергоносителя используют сжатый газ, водяной пар или продукты горения метана.

Источники иифор.мацип, принятые во внимание при экспертизе

1.Андрианов К-, Хананащвили Л. Технология элементоорганнческих мономеров и полимеров. «Химия, М., 1973, с. 37.

2.Авторское свидетельство СССР Л 168292, кл. В 01 J 21/06, 1965 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения алкилхлорсиланов | 1977 |

|

SU810707A1 |

| Способ получения контактной массы для синтеза хлор- и органохлорсиланов | 1982 |

|

SU1131877A1 |

| Способ активации кремнемедных контактных масс прямого синтеза фенилхлорсиланов | 1972 |

|

SU461626A1 |

| Катализатор для конденсации хлористого бензила с ароматическим углеводородом | 1978 |

|

SU791409A1 |

| Катализатор для синтеза органохлорсиланов и способ его получения | 1980 |

|

SU917394A1 |

| Способ получения метилдихлорсилана | 1965 |

|

SU472129A1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНЕМЕДНЫХ КОНТАКТНЫХ МАСС | 1973 |

|

SU374229A1 |

| Способ получения метилхлорсиланов | 1989 |

|

SU1733435A1 |

| Способ получения 0-силилуретанов | 1976 |

|

SU737402A1 |

| Способ получения этилхлорсиланов | 1973 |

|

SU455110A1 |

Авторы

Даты

1981-03-07—Публикация

1977-06-01—Подача