граммы соответственно по перемещению фурмы, расходу кислорода или времени нрОх;увки, причем выход первого пз пнх соединен с блоком выбора направления, а два последних - соответственно с узлами сравнения по расходу кислорода и времени продувки. Регулятор положения выполнен цифровым и снабжен блоком цифровой индикации.

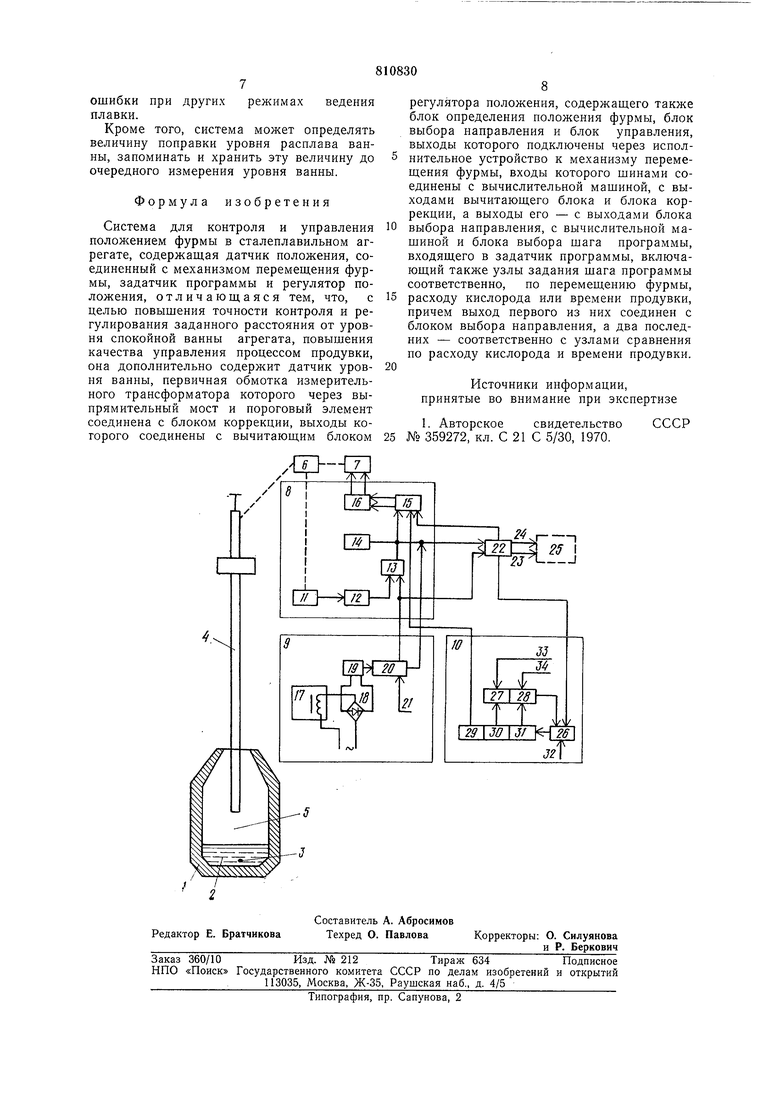

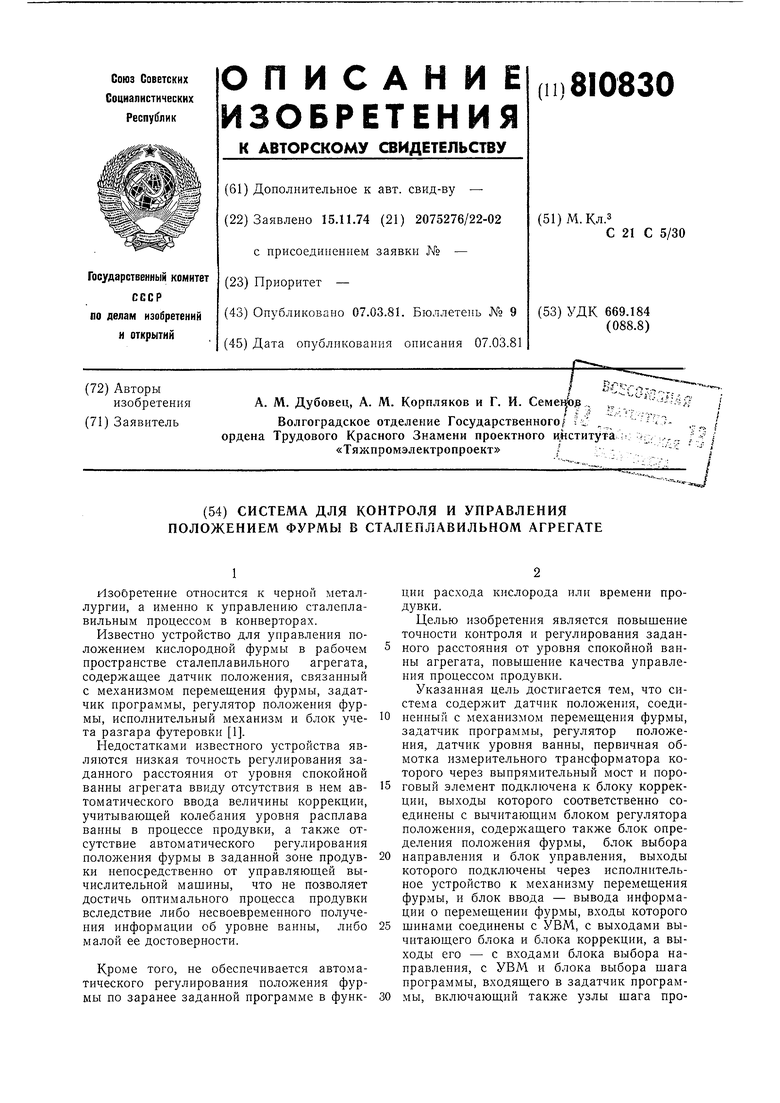

На чертеже представлена схема предлагаемой системы.

Система включает сталенлавильный агрегат 1 с расплавом ванны 2, нулевую точку системы 3, кислородную фурму 4, к соплу которой прикреплен мерный штырь 5, механизм 6 перемещения фурмы, исполпительпое устройство 7, цифровой регулятор 8 положения, датчик 9 уровня ванны и задатчик 10 программы.

Цифровой регулятор 8 полол-сения содерлсит датчик 11 положения фурмы, связанный с механизмом 6 перемещения фурмы, блок 12 определения положения фурмы, вычитающий блок 13, выход которого связан по двум раздельным каналам с блоком 14 цифровой индикации и входом блока 15 выбора направления, а выходы последнего подключены на входы блока 16 управления.

Исполнительное устройство 7 связано с блоком 16 управления цифрового регулятора 8 положения.

Датчик 9 уровня ванны выполнен в виде измерительного трансформатора 17, первичная обмотка которого через выпрямительный мост 18 и пороговый элемент 19 подключена на первый вход блока 20 коррекции. Второй вход блока 20 коррекции подключен к щине 21 включения.

Один из выходов блока 20 коррекции связан с вычитающим блоком 13, а другой - с блоком 22 ввода-вывода информации о перемещении фурмы, входы которого посредством щин 23, 24 соединены с УВМ 25. Два входа блока 22 по двум раздельным каналам соединены с блоком выбора 15 направления и блоком 26 выбора щага программы. Блок 26 входит в задатчик 10 щага программы, который в свою очередь состоит из узлов 27, 28 сравнения по расходу кислорода и времени продувки, а также узлов 29, 30, 31 задания щага программы соответственно по перемещению фурмы, расходу кислорода или времени продувки.

Один из входов блока 26 подключен к щине 32 включения программы, а второй- к выходу узлов 27, 28 сравнения, на входы которых подключены щины 33, 34. Выход блока 26 соединен с узлами 29, 30, 31 задания, причем выход узла 29 задания соединен с блоком 15 выбора направления, а узлы 30, 31 соединены соответственно с узлами 27, 28.

В процессе продувки кислородная фурма 4 перемещается по направляющим в прямом и обратном направлении в пространстве сталеплавильного агрегата 1. В зоне продувки движение это должно носить дискретный характер. Контроль за перемещением фурмы 4 осуществляется датчиком 11 положения, который связан с механизмом 6 переменленпя фурмы. В качестве датчика

11 положения может быть применен ILMпульспый датчик или датчик-преобразователь «вал-код.

Сигналы с датчика 11 положения, каждый пз которых соответствует заданной

дискретной величине перемещения фурмы 4, поступают в блок 12 определепия положения, который преобразует эти сигналы в двоично-десятичный код 8421 с учетом направления движения фурмы 4. Полученный

при этом код фактического положения фурмы 4 заведен на вход вычитающего блока 13. При помощи последпего выполпяется операция вычитания от больщей величины фактического положения фурмы заведомо

меньщую величину коррекции колебания уровня расплава ванны 2 агрегата 1 относительно нулевой точки системы 3, т. е. смещается эта точка отсчета на величину коррекции. Величина коррекции определяется следующим образом.

При наличии управляющего сигнала на щине 21 блок 16 управления своими деблокирующими элементами блокирует отработку заданной программы перемещения

фурмы 4, и она на минимальной скорости опускается вниз до касания расплава мерпым щтырем 5, прикрепленным к соплу фурмы 4. Момент этого касания фиксируется появлением скачкообразного сигнала

на обмотке измерительного трансформатора 17. Этот сигнал через выпрямительный мост 18 поступает на пороговый элемент 19, который может быть бесконтактным либо контактным. Указанный элемент выбирается с таким пороговым сигналом (сигналом па входе, производящим переключение элемента), который лищь при превыщении этого предельного отклонения, имеющего место при касании расплава, мог

сработать и находиться в этом состоянии, пока отклонение не уменьщится до величины, определяемой коэффициентом возврата его. Сигнал с выхода порогового элемента 19 заведен па вход блока 20 коррекции. По этому сигналу длина мерного щтыря 5 при помощи вычитающего блока 13 вычитается от фактического расстояния между соплом фурмы 4 и нулевой точки системы 3, зафиксированного блоком 12 определения положения в момент касания. Таким образом, полученная разность (величина коррекции), равная расстоянию от уровня расплава до нулевой точки системы 3, запоминается в регистре блока 20

коррекции. После этого блокировки блока

16 управления снимаются и фурма 4 поднимается на расстояние, заданное шагом программы, а вычисленная величина коррекции, представленная в двоично-десятичном коде 8421, постоянно вычитается вычитающим блоком 13 от фактического положения фурмы 4, в результате чего и обеспечивается автоматический ввод коррекции уровня расплава.

При работе системы от УВМ осуществляется непрерывный вывод из системы информации о перемещении фурмы 4 в зоне продувки и величины коррекции уровня расплава. УВМ на основании этой информации по алгоритму управления дутьевым режимом выдает в систему программу о перемещении фурмы 4.

Ввод-вывод упомянутой информации производит блок 22, состоящий из регистра вывода, регистра ввода и схемы управления. Регистр вывода предназначен для приема по раздельным каналам с вычитающего блока 13 и блока 20 коррекции текущей дискреты положения, а регистр ввода - для приема программы от УВМ на перемещение фурмы 4 и передачи ее в блок 15 выбора направления. Все регистры - параллельного действия. Схема управления выдает необходимые управляющие сигналы в блок 26 выбора шага программы и вычитающий блок 13, а также определяет, в каком режиме работает система. Если система работает в режиме от УВМ, то схема управления блока 22 ввода - вывода выдает сигнал на вход блока 26 выбора шага программы.

Этим сигналом блокируется выход узла 29 задания программы. При измерении уровня ванны схема управления блока 22 ввода-вывода запрещает прием информации в регистр вывода этого блока.

Автоматическое регулирование положения фурмы относительно уровня расплава осуществляется по предварительно заданной программе режима продувки, дискреты которой набираются на узлах 29-31 задатчика 10 программы. В этом случае наложен запрет на поступление сигналов через блок ввода-вывода 22 на УВМ. Режимы работы системы задаются вручную. Включение программы режима продувки производится следующим образом.

Как только сопло фурмы 4 войдет в зону продувки, на шине 32 включения программы появляется сигнал, по которому запускается блок 26 выбора шага программы.

Последний представляет собой коммутатор с параллельными ключевыми схемами, выходы которых заведены на входы узлов 29, 30, 31 задания шага программы, соответственно по перемещению фурмы, по расходу кислорода или времени продувки. Эти узлы представляют собой наборное поле, с помощью которого можно задавать

программу режима продувки с определенной дискретностью.

Набор программы осуществляется в десятичном коде с последующим преобразованием в двоично-десятичный код. Выход узла 29 задания программы по перемещению фурмы заведен в блок выбора 15 направления. Выходные сигналы узла 30, 31 задания программы по расходу кислорода

или времени продувки поступают в узел 27, 28 сравнения по расходу кислорода или времени продувки, на вторые входы которых по информационным шинам 23, 24 поступает текущая информация о фактическом расходе кислорода или времени продувки. Узлы сравнения выполнены по комбинационному принципу.

Регулирование расстояния между соплом фурмы 4 и расплавом ванны 2 состоит в

том, чтобы заставить следовать фурму 4 за задающей программой, поступающей от задатчика 10 программы или от УВМ. Это осуществляется сравнением фактического положения фурмы 4 относительно уровня

расплава с заданным программой. В результате этого сравнения путем определения меньшего или большего числа определяется направление перемещения фурмы 4. В случае, когда фактическое положение

фурмы 4 окажется больше заданного программой, блок 15 выбора направления выдает в блок 16 управления сигнал, по которому исполнительное устройство 7 через механизм перемещения 6 перемещает фурму 4 вниз от фактического положения до заданного.

По достижении соплом фурмы 4 заданного положения, т. е. когда скорректированное расстояние, поступившее с выхода

вычитающего блока 13, сравняется с расстоянием, заданное программой от УВМ или от задатчика 10 программы, на выходе блока 15 выбора направления имеется нулевой сигнал.

По этому сигналу через блок управления 16 исполнительное устройство 7 прерывает перемещение фурмы 4 и она останавливается. Фурма 4 находится на этом расстоянии от расплава 2 до отработки

программы по расходу кислорода или времени продувки.

Как только фактический расход кислорода или времени продувки сравняется с заданной программой, на выходе узлов 27,

28 сравнения появляется сигнал. По этому сигналу блок 26 выбора шага программы подключает следующий заданный щаг программы режима продувки, и работа системы повторяется.

Непосредственная связь системы с УВМ позволяет производить регулирование положения фурмы по алгоритму, выработанному машиной, что дает возможность улучшить качество управления процессом продувки и исключить некоторые субъективные

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для определения момента повалки конвертора | 1981 |

|

SU977503A1 |

| СПОСОБ УПРАВЛЕНИЯ ПОЛОЖЕНИЕМ ФУРМЫ ПРИ ПРОДУВКЕ РАСПЛАВА ГАЗОМ В КОВШЕ | 1996 |

|

RU2100448C1 |

| Система управления конверторной плавкой | 1982 |

|

SU1046290A1 |

| Устройство управления конверторной плавкой | 1988 |

|

SU1539211A1 |

| Технологическая линия по производству литого микропровода в стеклянной изоляции | 1979 |

|

SU1081670A1 |

| Устройство управления плавкой стали в конвертере | 1977 |

|

SU737467A1 |

| Система управления подачей технологических газов в конвертор при донной продувке | 1988 |

|

SU1539212A1 |

| Устройство регулирования продувкой стали кислородом | 1990 |

|

SU1786102A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ НАЛИЧИЯ СВИЩЕЙ В ФУРМЕ ПРИ ПРОДУВКЕ РАСПЛАВА ГАЗОМ В КОВШЕ | 1996 |

|

RU2113507C1 |

| Способ прогнозирования управляющих воздействий в конвертере и устройство для его осуществления | 1990 |

|

SU1789566A1 |

Авторы

Даты

1981-03-07—Публикация

1974-11-15—Подача