1

Изобретение относится к технологическому оборудованию для подачи деталей в зону сборки электрических изделий и может быть использовано в электрической и радиоэлектронной промышленности.

Известно устройство для подачи деталей, содержащее механизм центрирования в виде вилки, установленной в корпусе с приводом возвратно-поступательного перемещения, механизм подачи, содержащий ползун с приводом возвратно поступательного перемещения 1.

Недостаток известного устройства в том, что его нельзя использовать для ориентирования и фиксации деталей сложной формы, подаваемых в зону сборки.

Целью настоящего изобретения является повышение производительности и качества сборки путем повышения ориентирования и надежности фиксации деталей сложной формы, подаваемых в зону сборки.

Поставленная цель достигается тем, что устройство содержит подпружиненное основание и привод в виде двуплечего рычага, щарнирно установленного на подпружиненном основании, подпружиненной тяги, связанной с вилкой, и пневмоцилиндра, шток которого закреплен на подпружиненном основании. При этом одно плечо рычага щарнирно связано со штоком пневмоцилиндра, другое - с подпружиненной тягой, а привод возвратно-поступательного перемещения механизма подачи установлен на подпружиненном основании.

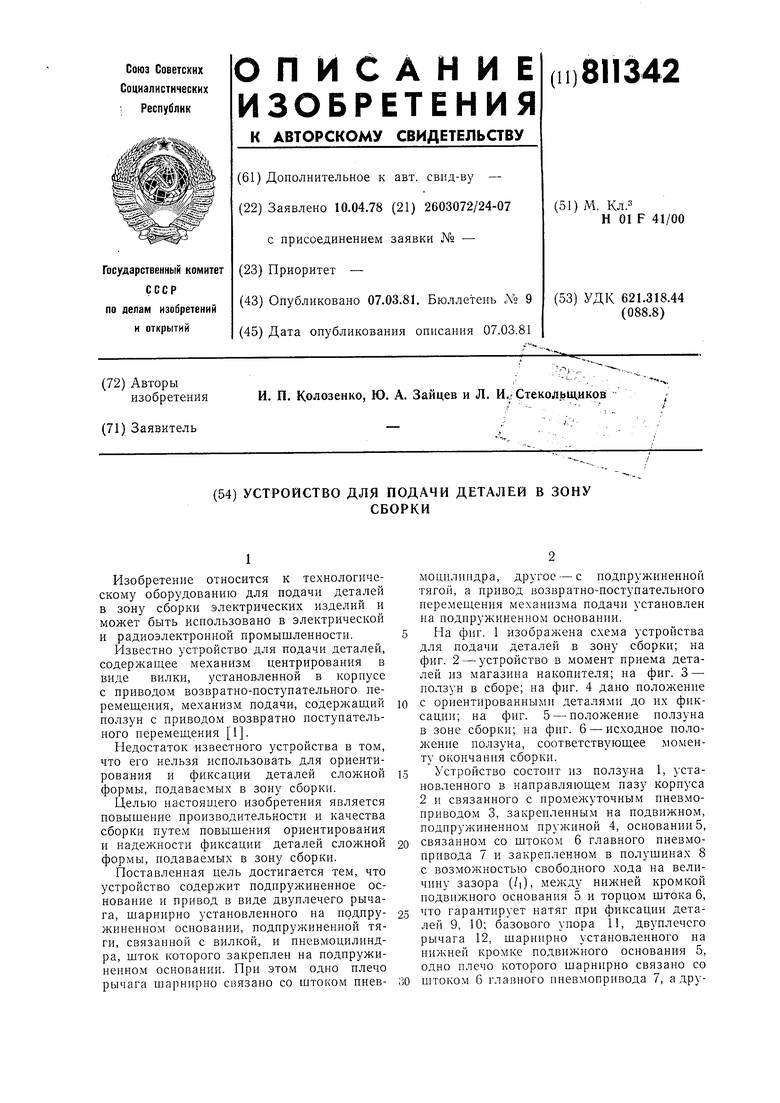

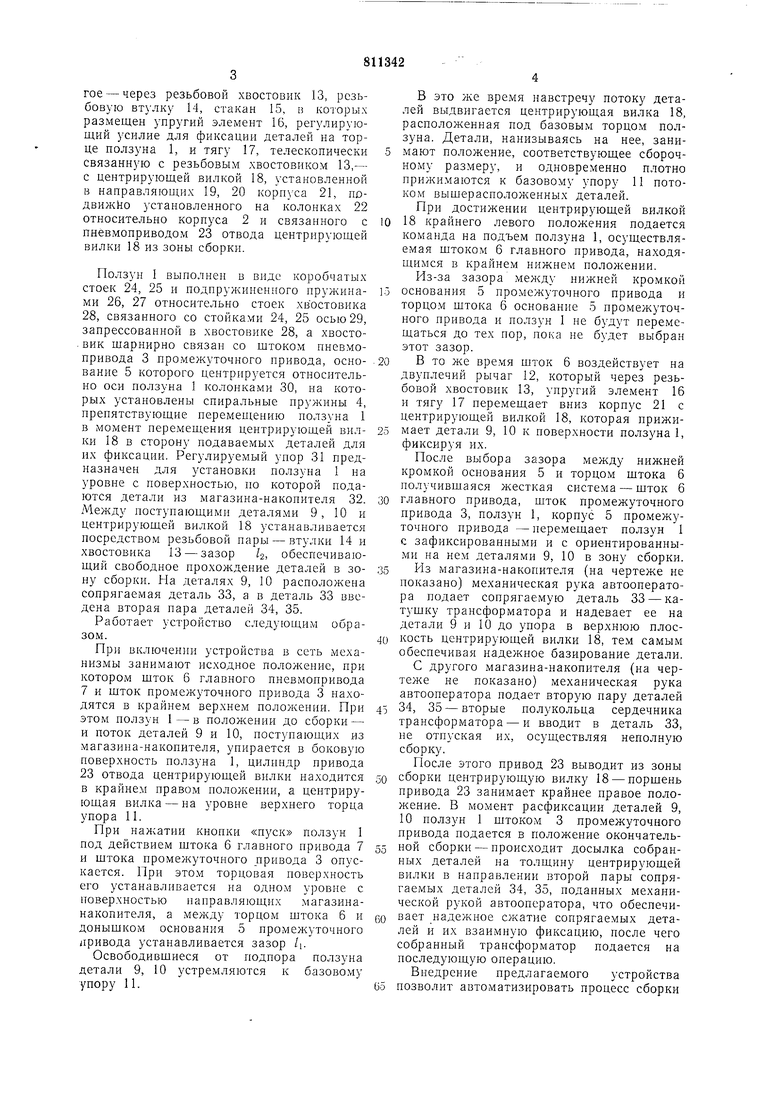

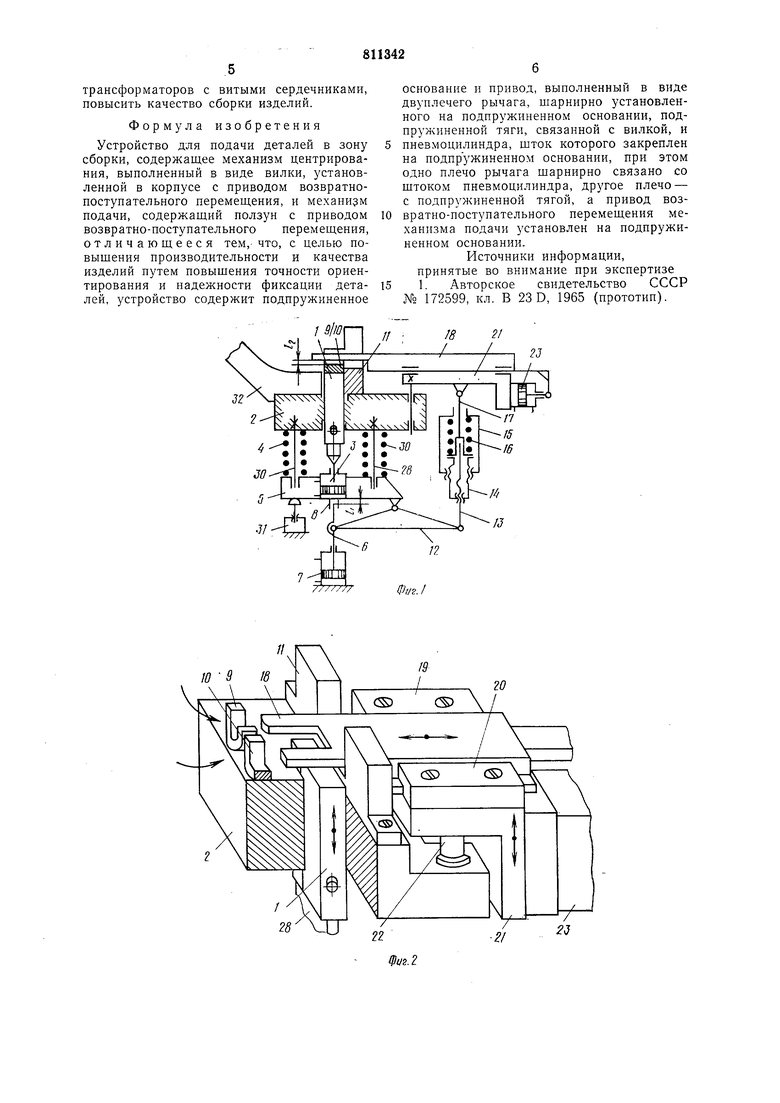

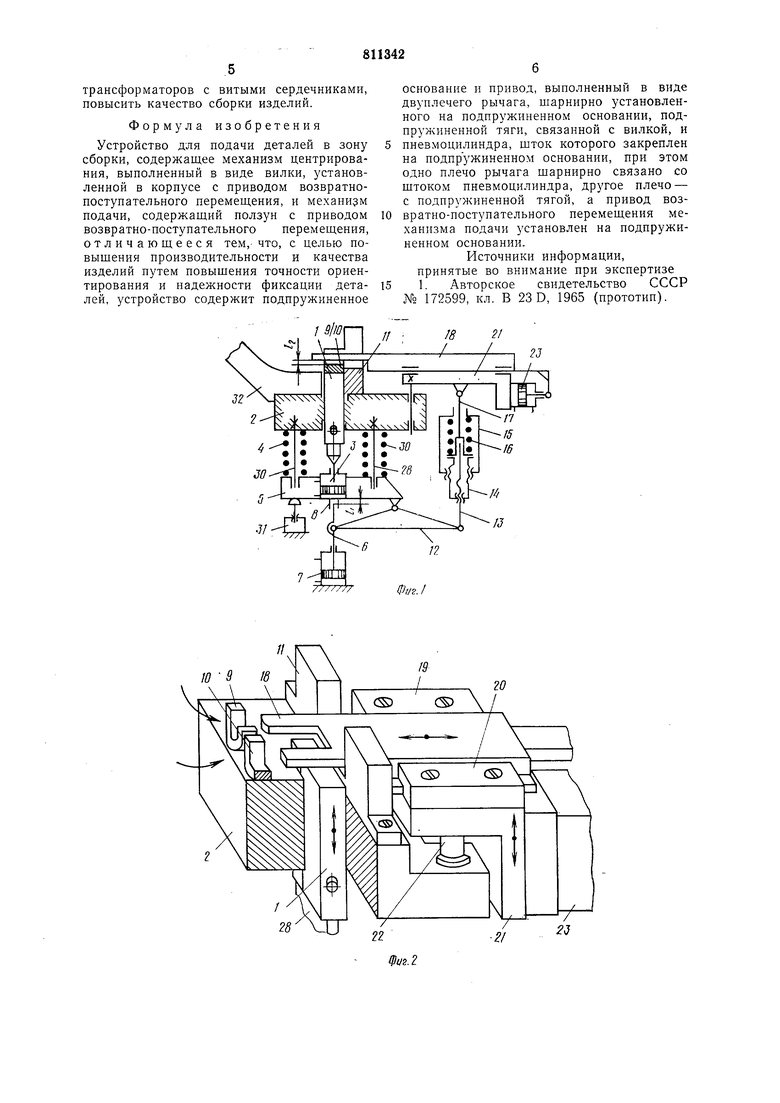

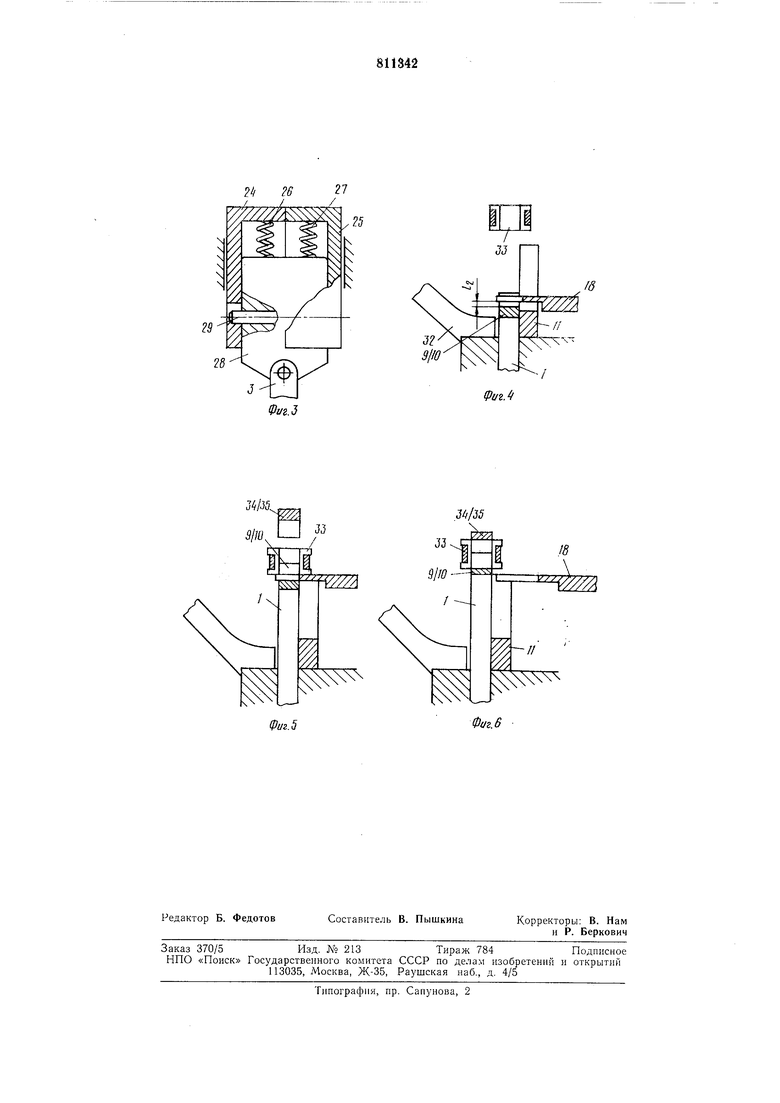

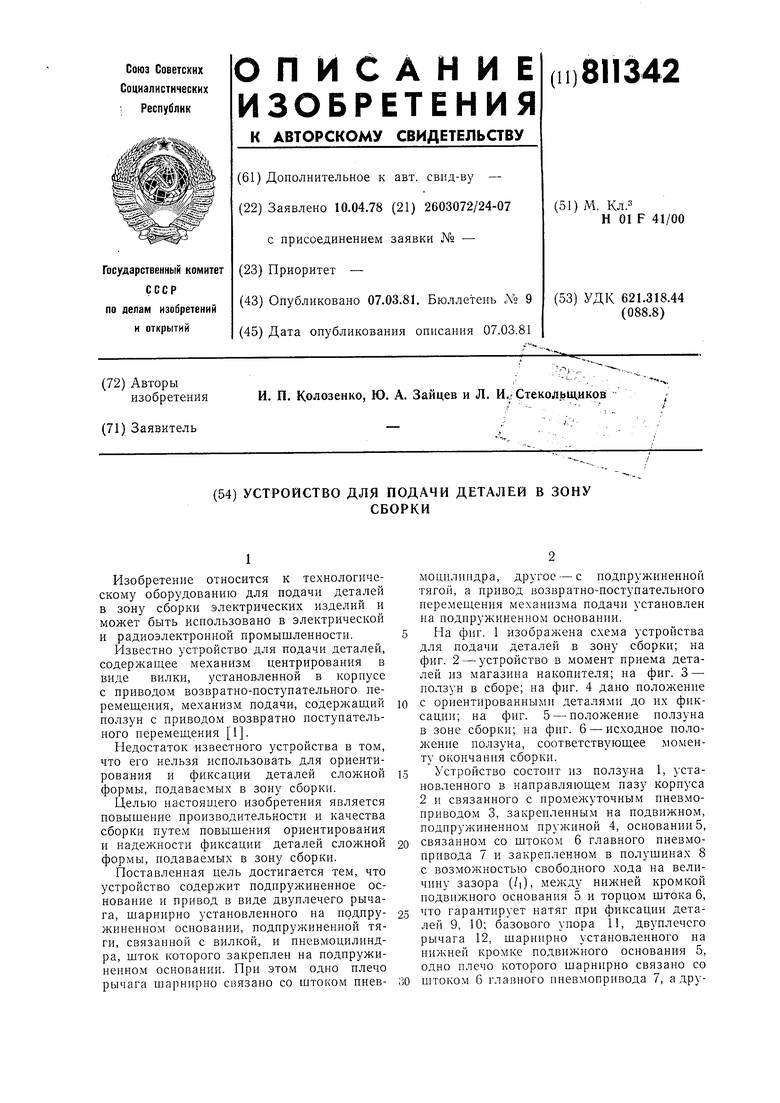

На фиг. 1 изображена схема устройства для подачи деталей в зону сборки; на фиг. 2 - устройство в момент приема деталей из магазина накопителя; на фиг. 3 - ползун в сборе; на фиг. 4 дано положение с ориентированными деталями до их фиксации; на фиг. 5 - положение ползуна в зоне сборки; на фиг. 6 - исходное положение ползуна, соответствующее моменту окончания сборки.

Устройство состоит из ползуна 1, установленного в направляющем пазу корпуса 2 и связанного с промежуточным пневмоприводом 3, закрепленным на подвижном, подпружиненном пружиной 4, основании 5, связанном со штоком 6 главного пневмопривода 7 и закрепленном в полушинах 8 с возможностью свободного хода на величину зазора (/i), между нижней кромкой подвижного основания 5 и торцом штока 6, что гарантирует натяг при фиксации деталей 9, 10; базового упора 11, двуплечего рычага 12, шарнирно установленного на нижней кромке подвижного основания 5, одно плечо которого щарнирно связано со штоком 6 главного пневмопривода 7, адруroe - через резьбовой хвостовик 13, резьбовую втулку 14, стакан 15, в которых размещен упругий элемент 16, регулирующий усилие для фиксации деталей на торце ползуна 1, и тягу 17, телескопически связанную с резьбовым хвостовиком 13,- с центрирующей вилкой 18, установленной в направляющих 19, 20 корпуса 21, подвижНо установленного на колонках 22 относительно корпуса 2 и связанного с пневмоприводом 23 отвода центрирующей вилки 18 из зоны сборки.

Ползун 1 выполнен в виде коробчатых стоек 24, 25 и подпружиненного пружинами 26, 27 относительно стоек хвостовика 28, связанного со стойками 24, 25 осью 29, запрессованной в хвостовике 28, а хвосто- вик шарнирно связан со щтоком пневмопривода 3 промежуточного привода, основание 5 которого центрируется относительно оси ползуна 1 колонками 30, на которых установлены спиральные пружины 4, препятствующие перемещению ползуна 1 в момент перемещения центрирующей вилки 18 в сторону подаваемых деталей для их фиксации. Регулируемый упор 31 предназначен для установки ползуна 1 на уровне с поверхностью, по которой подаются детали из магазина-накопителя 32. Между поступающими деталями 9,10 и центрирующей вилкой 18 устанавливается посредством резьбовой пары - втулки 14 и хвостовика 13 - зазор /а, обеспечивающий свободное прохождение деталей в зону сборки. На деталях 9, 10 расположена сопрягаемая деталь 33, а в деталь 33 введена вторая пара деталей 34, 35.

Работает устройство следующим образом.

При включении устройства в сеть механизмы занимают исходное положение, при котором щток 6 главного пневмопривода 7 и щток промежуточного привода 3 находятся в крайнем верхнем положении. При этом ползун 1-в положении до сборки - и поток деталей 9 и. 10, поступающих из магазина-накопителя, упирается в боковую поверхность ползуна 1, цилипдр привода 23 отвода центрирующей вилки находится в крайнем правом положении, а центрирующая вилка - на уровне верхнего торца упора И.

При нажатии кнопки «пуск ползун 1 под действием штока 6 главного привода 7 и штока промежуточного привода 3 опускается. При этом торцовая поверхность его устанавливается на одном уровне с поверхностью направляющих магазинанакопителя, а между торцом штока 6 и доиыщком основания 5 промежуточного привода устанавливается зазор /ь

Освободившиеся от подпора ползуна детали 9, 10 устремляются к базовому упору И.

В это же время навстречу потоку деталей выдвигается центрирующая вилка 18, расположенная под базовым торцом ползуна. Детали, нанизываясь на нее, занимают положение, соответствующее сборочному размеру, и одновременно плотно прижимаются к базовому упору 11 потоком выщерасположенных деталей. При достижении центрирующей вилкой

18 крайнего левого положения подается команда на подъем ползуна 1, осуществляемая щтоком 6 главного привода, находящимся в крайнем нижнем положении. Из-за зазора между нижней кромкой

основания 5 промежуточного привода и торцом щтока 6 основание 5 промежуточного привода и ползун 1 ие будут перемещаться до тех пор, пока не будет выбран этот зазор.

В то же время щток 6 воздействует на двуплечий рычаг 12, который через резьбовой хвостовик 13, упругий элемент 16 и тягу 17 перемещает вниз корпус 21 с центрирующей вилкой 18, которая прижимает детали 9, 10 к поверхности ползуна 1, фи ксируя их.

После выбора зазора между нижней кромкой основания 5 и торцом штока 6 получивщаяся жесткая система - шток 6

главного привода, шток промежуточного привода 3, ползун 1, корпус 5 промежуточного привода -перемещает ползун 1 с зафиксированными и с ориентированными на нем деталями 9, 10 в зону сборки.

Из магазина-накопителя (на чертеже не показано) механическая рука автооператора подает сопрягаемую деталь 33 - катушку трансформатора и надевает ее на детали 9 и 10 до упора в верхнюю плоскость центрирующей вилки 18, тем самым обеспечивая надежное базирование детали. С другого магазина-накопителя (на чертеже не показано) механическая рука автооператора подает вторую пару деталей

34, 35 - вторые полукольца сердечника трансформатора - и вводит в деталь 33, не отпуская их, осуществляя неполную сборку.

После этого привод 23 выводит из зоны

сборки центрирующую вилку 18 - порщень привода 23 занимает крайнее правое положение. В момент расфиксации деталей 9, 10 ползуи 1 штоком 3 промежуточного привода подается в положение окончательиой сборки - происходит досылка собранных деталей па толщину центрирующей вилки в направлении второй пары сопрягаемых деталей 34, 35, поданных механической рукой автооператора, что обеспечивает надежное сжатие сопрягаемых деталей и их взаимную фиксацию, после чего собранный трансформатор подается на последующую операцию. Внедрение предлагаемого устройства

позволит автоматизировать процесс сборки

трансформаторов с витыми сердечниками, повысить качество сборки изделий.

Формула изобретения

Устройство для подачи деталей в зону сборки, содержащее механизм центрирования, выполненный в виде вилки, установленной в корпусе с приводом возвратнопоступательного перемещения, и механизм подачи, содержащий ползун с приводом возвратно-поступательного перемещения, отличающееся тем,- что, с целью повыщения производительности и качества изделий путем повыщения точности ориентирования и надежности фиксации деталей, устройство содержит подпружиненное

основание и привод, выполненный в виде двуплечего рычага, шарнирно установленного на подпружиненном основании, подпружиненной тяги, связанной с вилкой, и пневмоцилиндра, шток которого закреплен на подпружиненном основании, при этом одно плечо рычага щарнирно связано со щтоком пневмоцилиндра, другое плечо - с подпружиненной тягой, а привод возвратно-поступательного перемещения механизма подачи установлен на подпружиненном основании.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 172599, кл. В 23 D, 1965 (прототип).

2

23

Фиг. I

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для сборки и сварки труб с резьбовыми хвостовиками | 1987 |

|

SU1433726A1 |

| АВТОМАТ ДЛЯ СБОРКИ УЗЛОВ | 1991 |

|

RU2022752C1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| МАНИПУЛЯТОР | 2002 |

|

RU2228259C2 |

| Станок для сборки гусеничной цепи | 1973 |

|

SU477813A1 |

| Загрузочно-разгрузочное устройство | 1985 |

|

SU1569175A1 |

| РОТОРНАЯ МАШИНА | 1969 |

|

SU247217A1 |

| Автоматизированная линия для сборки и сварки коробчатых изделий | 1987 |

|

SU1581543A1 |

| Устройство для загрузки деталей типа тел вращения | 1975 |

|

SU557908A1 |

| Устройство для сборки корпусов буровых коронок с резцами | 1983 |

|

SU1148751A1 |

I

-9

in

vR

8

/9

20

CS) (/

2

28

ФагЛ

ЗФ5

Фаг. 5

Фаг. 6

Авторы

Даты

1981-03-07—Публикация

1978-04-10—Подача