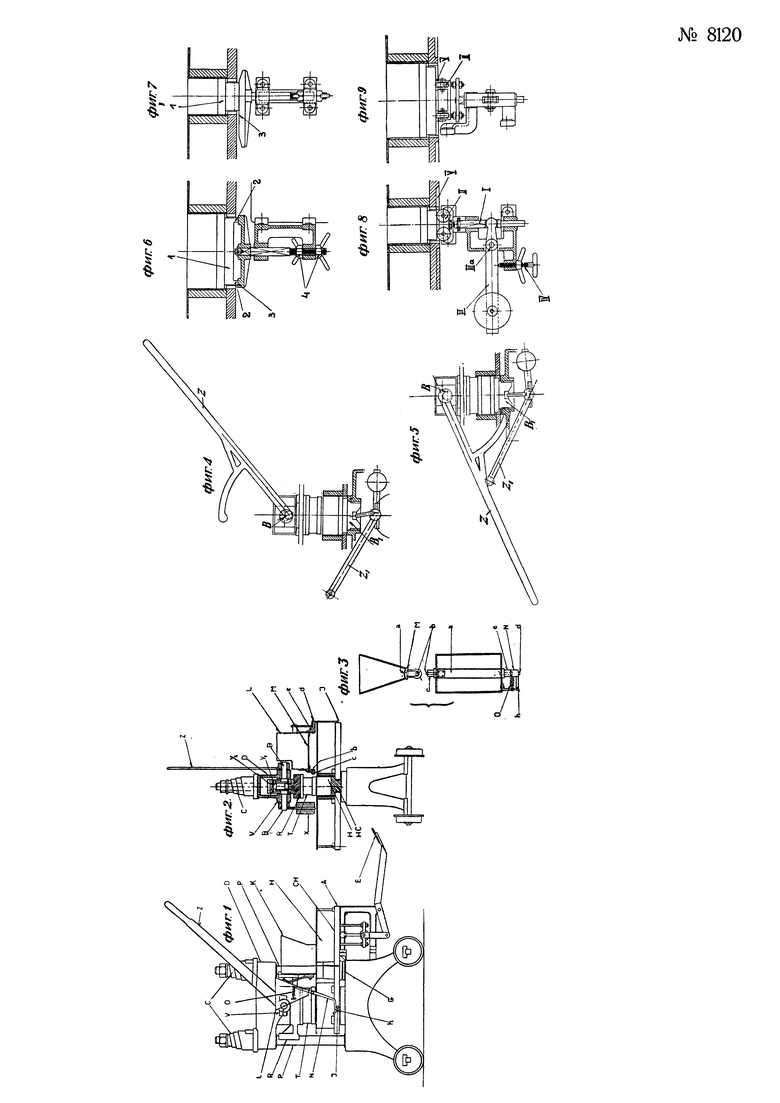

Настоящее изобретение касается ручного пресса для кирпичей, мостовых камней и т.п., устройство которого видно из прилагаемого чертежа, где фиг. 1 показывает вид пресса спереди; фиг. 2 - разрез по середине пресса, согласно фиг. 1; фиг. 3 - деталь приспособления для автоматического посыпания песком; на фиг. 4 и 5 - видоизменение пресса в разрезе в двух различных положениях; на фиг. 6 и 7 - поперечные разрезы приспособления к прессу для регулирования количества материала, поступающего в форму, и на фиг. 8 и 9 - видоизменение этого приспособления, также в двух поперечных разрезах.

На фиг. 1 изображена станина тележки, на которой спереди помещена вращающаяся шайба G, несущая круглый вращающийся стол А. Вдоль окружности стола помещены формы Н, имеющие вид ящиков, с могущими перемещаться по высоте днищами CH, сделанными в столе А.

Эти днища могут выдвигаться в вертикальном направлении из плоскости стола А с помощью, например, ножного рычага E связанного с под′емными днищами CH, посредством системы рычагов.

На прессе спереди, над пустыми формами, находится закром K, помещенный таким образом, что засыпаемая глина находится как раз над формой и не рассыпается при засыпке. Сбоку каждой формы, на окружности вращающегося стола, помещены штифты I. На высоте закрома K, несколько впереди его по направлению движения стола А, находится ящик для посыпки L, сужающийся книзу, так что образует щель а (фиг. 3), которая в нормальном положении закрывается вращающимся дном, имеющим форму цилиндрического сегмента М. Этот сегмент М имеет такую же длину, что и щель а ящика L для посыпки. Цилиндрический сегмент снабжен на одном конце цапфочкой b, расположенной в круглом отверстии подшипника с. На другом конце сегмент снабжен удлиненной цапфой d, которая со своей стороны вращается в подшипнике е; на выступающем конце этой удлиненной цапфы наглухо закреплен рычаг N, нижнее плечо которого загнуто в направлении вращения стола А, в то время, как другой конец рычага охвачен концом спиральной пружины О. Другой конец пружины захватывает за штифт, укрепленный в стенке ящика L. Эта пружина постоянно удерживает рычаг N в таком положении, что продолговатый цилиндрический сегмент совершенно закрывает щель а ящика для посыпки L.

На станине тележки неподвижно укреплены в вертикальном положении круглые стойки P, из которых передняя одновременно служит цапфой для вращающейся шайбы G и покоящегося на ней стола А, Между стойками движется ползун R, на нижней части которого укреплена прессующая матрица Т, имеющая очертание, одинаковое с прессуемым предметом. Ползун R подвешен посредством подшипников U на коленчатом валу В, цапфы которого вращаются в состоящих из двух частей подшипниках пружинящей буферной штанги D. На одном выступающем конце вала В неподвижно насажен рычаг Z, а на другом укреплен противовес X. Движением рычага Z вверх и вниз приводится в движение коленчатый вал В, давление которого посредством роликов Y1 и Y2 передается на перемещаемые им части. При этом ползун R двигается в вертикальном направлении, т.-е. перпендикулярно к вращающемуся столу А, на котором находятся формы H, как раз над передвигаемыми в вертикальном направлении днищами CH. Пружинящая соединительная штанга D упирается обоими концами в плоские спиральные пружины С, надетые на концы стоек P и закрепляемые посредством концевых винтов.

Процесс работы происходит следующим образом: стол А, который может быть вращаем вручную и установлен посредством бокового рычага таким образом, что форма Н своим подвижным дном становится как раз под закромом, имеет на своей окружности несколько таких форм. В закром K насыпается глина в количестве, достаточном для заполнения форм Н. После заполнения, форму поворачивают от ящика K под прессующую матрицу Т, при помощи установочного рычага, допускающего поворот стола в направлении ящика L для посыпки. Как только форма Н своим передним краем подойдет под щель а ящика L для посыпки (фиг. 3), боковой штифт I (фиг. 1) вращающегося стола попадает на нижнее отогнутое плечо h (фиг. 3) рычага, вследствие чего поворачивается заслонка М и щель а открывается так, что песок или зола высыпаются на находящуюся в форме глину. Длина загиба плеча h рычага N выбрана так, что при движении стола щель открыта так долго, пока под ней находится движущаяся форма. Как только форма, с находящейся в ней глиной, пройдет мимо, штифт I сходит с рычага h и отверстие а закрывается заслонкой М. Этим достигается равномерное посыпание находящейся в форме глины. Густота посыпки может быть регулирована шириной щели а, а также посредством регулирования скорости вращения стола А. Как только посыпанная форма подойдет как раз под прессующую матрицу Т, ее останавливают. При этом под закром K подводят уже другую пустую форму, которая может наполняться, в то время как другой рабочий посредством передвижения рычага Z приводит в движение ползун R вместе с матрицей Т, производящей прессование глины в форме. Зола, служащая для посыпания, препятствует прилипанию кирпича к матрице Т. Если в форме находится больше глины, чем это необходимо для прессования одного кирпича, то в подшипнике коленчатого вала возникают большие давления и рабочий также должен при прессовании приложить больше усилий, которые бесполезно утомляют его. Этот недостаток устраняется посредством дальнейшего усовершенствования, которое заключается в том, что между пружинящей соединительной штангой D и концевыми винтами помещены плоские спиральные пружины с, которые, при увеличении необходимого для прессования давления, для которого машина рассчитана, передвигаются вместе с соединительной штангой наверх и сжимаются, предохраняя пресс от порчи. Прессование кирпичей происходит, таким образом, плавно, так что ни рабочий, ни машина не страдают от обычно происходящих при работе толчков. После прессования одного кирпича стол поворачивается в следующее положение, в котором днище формы со спрессованным кирпичом находится как раз под рычажной передачей ножного рычага Е, при под′еме которой днище CH формы Н передвигается кверху так, что кирпич может быть легко вынут.

В описанном прессе прессование производится с одной стороны. На фиг. 4 и 5 изображено видоизменение прессующей части, допускающее прессование формы с двух сторон, чем достигается равномерная плотность прессования изделий, при чем само прессование массы происходит посредством одного движения ручного рычага.

Для этой цели пресс дополнен нижним прессующим механизмом (фиг. 4 и 5), расположенным в станине, в которой посредством шарнира, поворачиваемого ручным рычагом, поднимается и опускается особая вкладная часть. Когда шарнир находится в боковом положении, то вкладная часть находится в плоскости поверхности станины, как только шарнир, посредством рычага и упора, поворачивается в вертикальное положение, плоскость выступает над поверхностью станины и одновременно поднимается подвижное дно формы, так как материал прижат сверху, то масса сжимается в форме, также и снизу, вследствие чего осуществляется ее равномерная плотность прессования.

Действие происходит следующим образом.

При нажатии вниз рычага Z, масса вдавливается в форму сверху и именно до достижения эксцентриком В нижнего вертикального положения. В этот момент давление передается с рычага Z на шарнирно связанный с ним рычаг Z1, вследствие чего поднимается вставная часть B1 так что на массу производится давление снизу.

При поднимании рычага Z противовес автоматически возвращает рычаг Z1 в первоначальное положение. Таким образом, посредством одного рычага и одним только движением совершается пуск в ход обоих прессующих механизмов.

Для изготовления кирпичей, мостовых камней и т.д. из различного материала, каждый раз требуется другое количество соответствующего материала; поэтому надо иметь возможность точно отделять это количество. Это достигается тем, что днища форм при засыпке массы передвигаются в формах до известной высоты для того, чтобы образовать пространство вполне определенной величины.

Для этой цели может быть применено два устройства, изображенные на фиг. 6 - 7 и 8 - 9.

Согласно первому выполнению - фиг. 6 и 7 - днища 1 форм, помещенные обычным способом во вращающемся столе, имеют на нижней стороне два ребра 2, которые выступают вниз и заходят на определенном месте на плиту 3, и именно там, где масса должна насыпаться в формы; плита, в случае надобности, может быть легко закреплена на определенной высоте посредством нарезки и барашка, вследствие чего образующая днища форм плита может быть поднимаема и опускаема. Как только форма при своем вращении двигается дальше и покидает положение, в котором происходит наполнение формы, то днище, под влиянием собственного веса, опускается в первоначальное положение.

Второе устройство для фиксирования количества подаваемого в формы материала состоит из двигающейся в направляющей - вертикальной колонны I (фиг. 8), наверху которой помещены ролики II. Посредством рычага III с грузом колонна с роликами нажимает на нижнюю поверхность вращающегося стола с формами. Как только форма подается на назначенное для засыпки массы место, подвижное дно поднимается в форме на требуемую высоту.

Требуемая высота устанавливается посредством буферного винта 4, на который опирается нагруженный рычаг, вращающийся вокруг точки IIIa. Как только форма покидает положение, предназначенное для наполнения, ролики в′езжают на нижнюю поверхность стола и днище формы снова имеет возможность опуститься под действием собственного веса в первоначальное положение. Для того, чтобы сделать достаточно длинным путь для закрепления днища, на нижней стороне стола помещено углубление V, вследствие чего колонна с роликами остается в определенном положении, пока форма совершенно не покинет положения наполнения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Кирпичеделательный пресс с поворотным столом | 1930 |

|

SU30118A1 |

| КИРПИЧНЫЙ ПРЕСС | 1931 |

|

SU29781A1 |

| Передвижной гидравлический кирпичный пресс | 1933 |

|

SU44516A1 |

| ВАГОНЕТКА ДЛЯ КИРПИЧА | 1928 |

|

SU19119A1 |

| Агрегат для прессования кирпичей | 1991 |

|

SU1825330A3 |

| Фрикционный винтовой пресс с поворотным столом | 1932 |

|

SU30601A1 |

| Пресс для формования фасонных камней, кирпичей и т.п. | 1928 |

|

SU14628A1 |

| Пресс для изготовления, например, сифонного кирпича и других изделий | 1938 |

|

SU58247A1 |

| УСТРОЙСТВО ДЛЯ ДВУСТОРОННЕГО ПРЕССОВАНИЯ ЧЕРЕПИЦЫ И Т. П. ИЗДЕЛИЙ | 1941 |

|

SU66984A1 |

| Пресс для формовки керамиковых изделий | 1929 |

|

SU18644A1 |

1. Ручной пресс для формования кирпичей, мостовых камней и т.п. с поворотным столом, отличающийся совокупным применением: а) приспособления для присыпания золой или песком поверхности изделия перед его прессованием, с целью предупредить прилипание прессуемого материала к прессующему штемпелю, каковое приспособление состоит из суживающегося книзу сосуда L со щелью а в дне закрываемой поворотной заслонкой М, одна из цапф d которой несет изогнутый рычаг N, при прохождении через палец I на окружности стола А открывающий заслонку против действия пружины O, б) буферных пружин O для предупреждения порчи пресса при переполнении форм и в) роликов Y1 и Y2 для передачи давления коленчатого вала В перемещаемым им частям.

2. Видоизменение пресса, указанного в п. 1, отличающееся тем, что с целью последовательного прессования находящегося в форме материала сперва сверху, а затем снизу предназначен рычаг Z1 с эксцентриком, посредством распорки приподнимающим дно B1 формы тогда, когда рычаг Z, по окончании прессования верхним штемпелем, ложится на свободный конец рычага Z1 и отводит последний вниз - против действия противовеса на другом конце рычага Z1.

3. При прессе по п.п. 1 и 2, приспособление для регулирования количества материла, принимаемого формой при ее наполнении, отличающееся тем, что для поддерживания дна формы в приподнятом на желаемую высоту положении во время ее наполнения материалом, применена плита 3 со скошенными передним и задним (по направлению движения стола пресса) краями, закрепленная на стойке, устанавливаемой на потребную высоту при помощи барашков 4 (фиг. 6 - 7).

4. При прессе по п.п. 1 - 2 видоизменение указанного в п. 3 приспособления, отличающееся тем, что вместо плиты 3 применены ролики II, а в несущую их стойку I вставлен короткий конец поворотного на оси IIIa рычага III с противовесом на другом конце, опирающегося на установочный винт 4 (фиг. 8, 9).

Авторы

Даты

1929-02-28—Публикация

1927-03-11—Подача