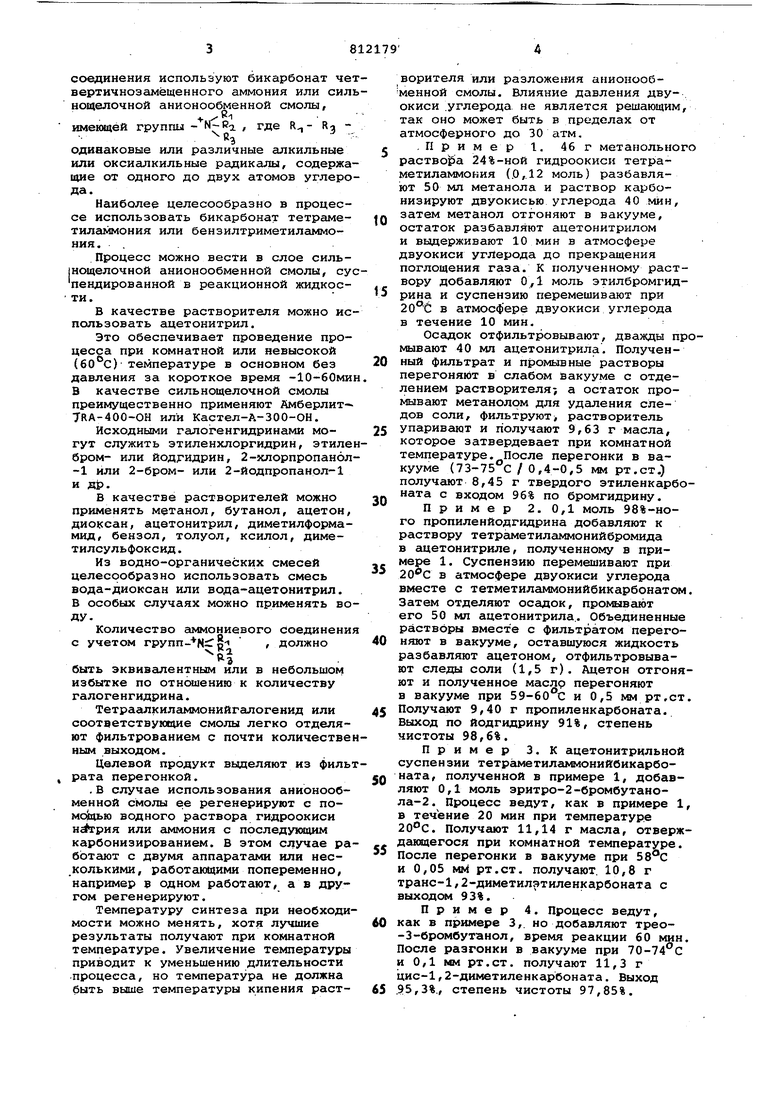

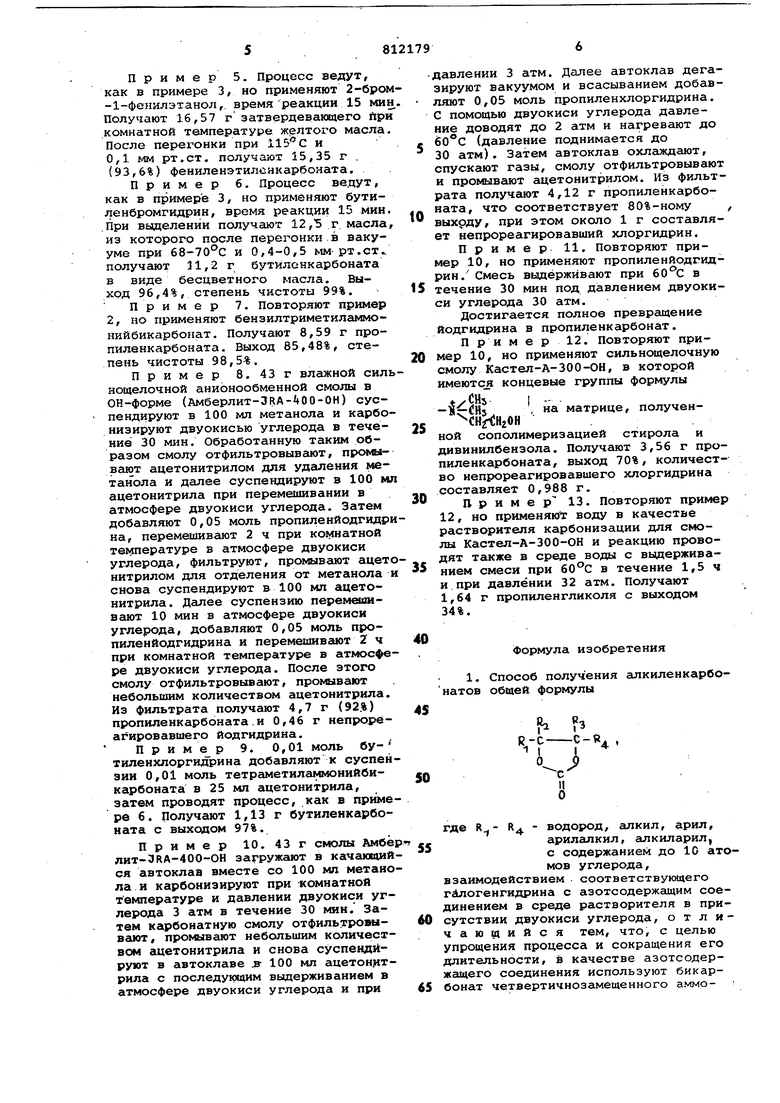

; . ; 1 , Изобретение относится к усоверше ствованному способу получения алкил карбонатов, которые находят применение в качестве растворителей для органических полимеров, электрохимических растворителей и в органиче ком синтезе. Известны различные способы получения гшкиленкарбонатов, например и окисей соответствующего алкена и двуокиси углерода в присутствии бро мистого лития при 40-бО С в среде апротонного растворителя с выходом до 80% fl.л . Второй способ полученияалкиленкечрбонатов предусматривает взаимодействие, например, этиленгликоля с фосген ж при мольном соотношении, равном 0,5:1,0, и объемной скорости фосгена в смеси с инертшм газсм. 80-150 объемов на 1 объем реакционной смеси в 1 ч 12. Третий способ получения алкиленкарбонатов заключается в том, что окись алкилена реагирует с-двуокись углерода в присутствии катализатора . при температуре 100-250°С и давлении 50-150 атм. выход целево го продукта до 99% ГЗ. Использование токсичного фосгена и высоких температур ограничивает применение этого способа. Наиболее близким к предложенному способу является способ получения алкиленкарбонатов о((ей формулы Ь где 1ЦВ - водород, алкил, арил, арилалкил, алкиларил, с содержанием до 10 атомов углерода, взаимодействием, соответствующего ггшогенгвдрина, двуокиси углерода и амина N(R )з , где R - алкил, в среде растворителя. Процесс ведут преимущественно при нагревании (70- . ) и давлении. Селективность по алкиленкарбонату 97,3%. Время процесса 2-3 ч 4 . Целью изобретения является упрощение процесса и сокращение его длительности. Поставленная цель достигается тем, что в качестве азотсодержащего соединения используют бикарбонат че вертичнозамёщенного аммония или сил нощелочной анионообменной смолы, имеющей группы - N-BO. , где R - Rg одинаковые или различные алкильные или оксиалкильные радикалы, содержа щие от одного до двух атомов углеро да. Наиболее целесообразно в процессе использовать бикарбонат тетраметиламмония или бензилтриметиламмония. . . процесс можно вести в слое сильтсмделочной анионообменной смолы, су пендированной в реакционной жидкости. В качестве растворителя можно ис пользовать ацетонитрил. Это обеспечивает проведение процесса при комнатной или невысокой (60°С) температуре в основном без давления за короткое время -10-60ми В качестве сильнощелочной смолы преимущественно применяют ймберлит 7RA-400-OH или Кастел-А-300-ОН. Исходными галогенгидринами могут служить этиленхлоргидрин, этиле бром- или йодгидрин, 2-хлорпропанол -1 или 2-бром- или 2-йодпропанол-1 и др. В качестве растворителей можно применять метанол, бутанол, ацетон, диоксан, ацетонитрил, диметилформамид, бензол, толуол, ксилол, диметилсульфоксид. Из водно-органических смесей целесообразно использовать смесь вода-диоксан или вода-ацетонитрил. В особых случаях можно применять во ДУ. Количество аммониевого соединени с учетом rpynn- Nio г должно быть эквивалентным или в небольшом избытке по отношению к количеству галогенгидрина. Тетраалкиламмонийгалогенид или соотэетствуювще смолы легко отделяют фильтрованием с почти количестве ным выходом. Целевой продукт вьзделяют из филь рата перегонкой. .В случае использования анионообменной смолы ее регенерируют с помс цью водного раствора гидроокиси Hch-рия или С1ММОНИЯ с последукяцим карбонизированием. В этом случае ра ботают с двумя аппаратами или несколькими , работакядими попеременно, например э одном работают, а в другом регенерируют. Температуру синтеза при необходи мости можно менять, хотя лучшие результаты получают при комнатной температуре. Увеличение температуры приводит к уменьшению длительности процесса, но температура не должна быть выше температуры кипения растворителя или разложения анионообменной смолы. Влияние давления дву- , окиси .углерода не является решающим, так оно может быть в пределах от атмосферного до 30 атм. -Пример 1. 46 г метанольного раствора 24%-ной гидроокиси тетраметиламмокия (.0,.12 моль) разбавляют 50 мл метанола и раствор карбонизируют двуокисью углерода 40 мин, затем метанол отгоняют в вакууме, остаток разбавляют ацетонитрилом и выдерживают 10 мин в атмосфере двуокиси углерода до прекращения поглощения газа. К полученному раствору добавляют 0,1 моль этилбромгидрина и суспензию перемешивают при 20°С в атмосфере двуокиси углерода в течение 10 мин. Осадок отфильтровывают, дважды промывают 40 мл ацетонитрила. Полученный фильтрат и промывные растворы перегоняют в слабом вакууме с отделением растворителя; а остаток промывают метанолом для удаления следов соли, фильтруют растворитель упаривают и получают 9,63 г масла, которое затвердевает при комнатной температуре. После перегонки в вакууме (73-75 С/0,4-0,5 мм рт.ст.) получают 8,45 г твердого этиленкарбоната с входе 96% по бромгидрину. Пример 2. 0,1 моль 98%-ного пропиленйодгидрина добавляют к раствору тетраметиламмонийбромида в сщетонитриле, полученному в примере 1. Суспензию перемешивают при в атмосфере двуокиси углерода вместе с тетметиламмонийбикарбонатом. Затем отделяют осадок, промывают его 50 мл ацетонитрила.. Объединенные растворы вместе с фильтратом перегоняют в вакууме, оставшуюся жидкость разбавляют ацетоном, отфильтровывают следы соли (1,5 г). Ацетон отгоняют и полученное маслр перегоняют в вакууме при 59-60°С и 0,5 мм рт.ст. Получают 9,40 г пропиленкарбоната. Выход по йодгидрину 91%, степень чистоты 98,6%. Пример 3. К ацетонитркльной суспензии тетраметиламхюнийбикарбоната, полученной в примере 1, добавляют 0,1 моль эритро-2-бромбутанола-2. Процесс ведут, как в примере 1, в течение 20 мин при температуре 20°С. Получают 11,14 г масла, отверждакяцегося при комнатной температуре. После перегонки в вакууме при и 0,05 мм рт.ст. получают. 10,8 г транс-1,2-диметилэтиленкарбоната с выходсж 93%. Пример 4. Процесс ведут, как в примере 3,. но добавляют трео-3-бромбутанол, время реакции 60 мин. После разгонки в вакууме при 70-74 0 и 0,1 мм рт.ст. получают 11,3 г цис-1,2-диметиленкарбоната. Выход 95,3%., степень чистоты 97,85%. Пример 5. Процесс ведут, как в примере 3, но применяют 2-бро -1-фенилэтанол,. время реакции 15 ми Получают 16,57 г затвердевающего йр комнатной температуре желтого масла После перегонки при 115с и 0,1 мм рт.ст. получают 15,35 г . (93,6%) фениленэтилсакарбоната. Пример 6, Процесс ведут, как в примере 3, но применяют бутиленбромгидрин, время реакции 15 мин .При вьвделении получают 12,5 г. масла из которого после перегонки в вакууме при 68-70с и 0,4-0,5 мм рт.ст получают 11,2 г бутилонкарбоната в виде бесцветного масла. Выход 96,4% , степень чистоты 99%. Пример 7. Повторяют пример 2, но применяют бензилтриметиламмонийбикарбопат. Получают 8,59 г пропиленкарбоната. Выход 85,48%, степень чистоты 98,5%. Пример 8. 43г влажной сил нощелочной анионообменной смолы в ОН-форме (Амберлит-ЗКА- 00-ОН) суспендируют в 100 мл метанола и карбо низируют двуокисью углерода в течение 30 мин. Обработанную таким образом смолу отфильтровывают, пролв вают ацетонитрилом для удаления метанола и далее суспендируют в 100 м ацеТонитрила при перемеишвании в атмосфере двуокиси углерода. Затем добавляют 0,05 моль пропиленйодгидр на, перемешивают 2 ч при комнатной температуре в атмосфере двуокиси углерода, фильтруют, промывают ацет нитрилом для отделения от метанола снова суспендируют в 100 мл ацетонитрила. Далее суспензию перемеашвают 10 мин в атмосфере двуокиси углерода, добавляют 0,05 моль пропиленйодгидрина и перемешивают 2 ч при комнатной температуре в атмосфе ре двуокиси углерода. После этого смолу отфильтровывают, промывают небольшим количеством ацетонитрила. Из фильтрата получают 4,7 г (92.%) пропиленкарбоната.и 0,46 г непрореагировавшего йодгидрина. Пример 9. 0,01 моль бутиленхлоргидрина добавляют к суспен зии 0,01 моль тетраметиламмонийбикарбоната в 25 мл ацетонитрила, затем проводят процесс, как в приме ре 6. Получают 1,13 г бутиленкарбоната с выходом 97%. Пример 10. 43г смолы Амбё лит-ЗКА-400-ОН загружаиот в качающий ся автоклав вместе со 100 мп метано ла и карбонизируют при комнатной температуре и давлении двуокиси углерода 3 атм в течение 30 мин. Затем карбонатную смолу отфильтровывают, промывают небольшим количеством ацетонитрила и снова суспендируют в автоклаве в 100 мл ацетонитрила с последующим выдерживанием в атмосфере двуокиси углерода и при давлении 3 атм. Далее автоклав дегазируют вакуумом и всасыванием добавляют 0,05 моль пропиленхлоргидрина. С помощью двуокиси углерода давление доводят до 2 атм и нагревают до (давление поднимается до 30 атм). Затем автоклав охлаждают, спускают газы, смолу отфильтровывают и промывают ацетонитрилом. Из фильтрата получают 4,12 г пропиленкарбоната, что соответствует 80%-ному , выхрду, при этом около 1 г составляет непрореагировавший хлоргидрин. Пример 11. Повторяют пример 10, но применяют пропиленйодгидрин. Смесь выдерживают при в течение 30 мин под давлением двуокиси углерода 30 атм. Достигается полное превращение йодгидрина в пропиленкарбонат. П р и м е р 12. Повторяют пример 10, но применяют сильнощелочную смолу Кастел-А-300-ОН, в которой имeютcJa концевые группы формулы , на матрице, получен СН КгОНной сополимеризацией стирола и дивинилбензола. Получгиот 3,56 г пропиленкарбоната, выход 70%, количество непрореагировавшего хлоргидрина составляет 0,988 г. Пример 13. Повторяют пример 12, но применяют: воду в качестве растворителя карбонизации для смоjuj Кастел-А-300-ОН и реакцию проводят также в среде воды с выдерживанием смеси при 60°С в течение 1,5 ч и при давлении 32 атм. Получают 1,64 г пропиленгликоля с выходом 34%. Формула изобретения 1. Способ получения алкиленкарбонатов общей формулы где f( - водород. сшкил, арил, арилалкил, алкиларил, с содержанием до 10 атомов углерода, взаимодействием . соответствующего г логенгидрина с азотсодержащим соединением в среде растворителя в присутствии двуокиси углерода, отличающийся тем, что, с целью упрощения процесса и сокращения его длительности, в качестве азотсодерЖсщего соединения используют бикарбонат четвертичнозамещенного аммо7.8 ния или сильнощелочной арионообмен. ной смолы, имеющей группы ;-К-1)2 где Кз - одинаковые или различные алкильные или оксиалкильные радикалы, содержащие от одного до дву атомов углерода. . 2.Способ по п. 1, о т л и ч а ю ц и и с я тем, что, в процессе используют тетраметилёи« оний или бензилтриметиламмоний. . 3.Способ по пп, 1 и 2, о т л ич а ю щ и и с я тем, что процесс ведут в слое сильнсхцелочной анионо.обменной смолы, суспендированной в реакцирнной жидкости. . 8 4. Способ попп. 1-3, отличающийся тем, что в качестве растворителя используют ацетоиитрил. . источники информации, принятые во внимание при экспертизе i. патент Франции 1538576, кл. С 07 с, опублик. 1968. 2. Патент ФРГ 1226117, кл. С 07 d, опублик. 1966. 3. Патент США 3535341, кл. С 07 d 13/06, опублик. 1970. 4. патент США 3923842, кл. 260-348, опублик. 1975 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КАТАЛИТИЧЕСКОГО СВЯЗЫВАНИЯ ДВУОКИСИ УГЛЕРОДА | 1996 |

|

RU2100355C1 |

| Способ получения 13 С -мочевины | 2016 |

|

RU2638837C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНГЛИКОЛЯ СОВМЕСТНО С КАРБАМИДОМ | 2009 |

|

RU2408568C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДА, МЕЧЕННОГО СТАБИЛЬНЫМ ИЗОТОПОМ C | 2010 |

|

RU2440826C1 |

| Способ получения 7- -амино-7 метокси-цефалоспориновых эфиров | 1974 |

|

SU546282A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОИЗВОДНЫХ 5-АМИНО-2,4,6-ТРИИОДО- 1,3-БЕНЗОЛКАРБОНОВОЙ КИСЛОТЫ | 1990 |

|

RU2046795C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЕНКАРБОНАТОВ | 1965 |

|

SU170529A1 |

| ЭЛЕКТРОЛИТ, ЭЛЕКТРОЛИТИЧЕСКИЙ СОСТАВ И РАСТВОР, КОНДЕНСАТОР, ВТОРИЧНЫЙ ЛИТИЕВЫЙ ЭЛЕМЕНТ И СПОСОБ ПОЛУЧЕНИЯ СОЛИ ЧЕТВЕРТИЧНОГО АММОНИЯ | 2004 |

|

RU2329257C2 |

| Способ получения триацетонамина | 1974 |

|

SU843742A3 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЕН'КАРБОНАТОВ | 1970 |

|

SU270715A1 |

Авторы

Даты

1981-03-07—Публикация

1979-04-13—Подача