(54) СПОСОБ ПОЛУЧЕНИЯ МОЛОЧНОБЕЛКОВОГО ПРОДУКТА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства зерненого творога | 2024 |

|

RU2838223C1 |

| СПОСОБ ПРОИЗВОДСТВА ЗЕРНЕНОГО ТВОРОГА | 2009 |

|

RU2407348C1 |

| Способ производства сметаны | 1978 |

|

SU789092A1 |

| Способ приготовления кисломолочного напитка | 1991 |

|

SU1789173A1 |

| СПОСОБ ПРОИЗВОДСТВА ТВОРОЖНОГО ИЗДЕЛИЯ | 1997 |

|

RU2113129C1 |

| Способ производства кисломолочного продукта типа сметаны | 1980 |

|

SU959734A1 |

| Способ производства творога | 1987 |

|

SU1616578A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛКОВОЙ ПАСТЫ | 1994 |

|

RU2032349C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЫРА ТВОРОЖНОГО СЛИВОЧНОГО МЕТОДОМ СЕПАРИРОВАНИЯ И ДВОЙНОЙ ПАСТЕРИЗАЦИИ | 2014 |

|

RU2591526C2 |

| СПОСОБ ПРОИЗВОДСТВА ТВОРОЖНОГО ПРОДУКТА НЕПРЕРЫВНО-ПОТОЧНЫМ СПОСОБОМ | 2004 |

|

RU2273143C2 |

1

Изобретение относится к молочной промышленности, а именно к вопросу прюизводства молочнобелковых продуктов творога, творожных изделий, пасти других подобных продуктов.

Известны различные способы приготовления молочнобелковых продуктов. Один из них основан напастери-, зации молока при 80° С с выдержкой 20-30 с сквашивания молока закваской, приготовленной на культурах мезофильных молочнокислых стрептококков при 30-34с, или закваской, приготовленной на культурах мезофильных и термофильных стрептококков при 3538°С с внесением при этом хлористого кальция и фермента (сычужного или пепсина) сквашивания в течение 6-8 ч до кислотности 58-60°, разрезании сгустка, отделении сыворотки, выдержки сгустка до 30 миН для повышения кислотности до. 77-80°Т, разлива сгустка в мешочки самопрессовании сгстка с последующим прессованием 1.

Этот способ осуществляется в ваннах, ондлителен, трудоемок, требует большого числа ручных операций.

Известен способ получения молочнобелкового продукта пастообразной коисистенции методом сепарирования.

Этот известный способ заключается в том, что молоко путем сепарирования разделяют на сливки и обезжиренное молоко..Последнее пастеризуют при 74-76°С с выдержкой 15-20 с, охлаждают до температуры заквашивания, а именно до 2В-34с, вносят бактериешьную закваску, сквашива1бт в течение 10-16 ч до рН сгустка 4,3-4,5 (или по титруемой кислотности сыворотки 60-70°Т сгустка 96-116°Т) и отделяют сыворотку путем сепарирования с после дуюишм введением в полученную основу наполнителя 2.

Недостатком этого способа является длительность процесса сквашивания/ получение продукта с пороком вкуса излишне кислый , броженный, пороком консистенции отделение сыворотки .

Цель изобретения - интенсификация процесса, повыиение выхода и качества целевого продукта.

Поставленная цель достигается тем,

то в способе получения молочнобелкового продукта методом сепарирования, предусматривающем пастеризацию исходного сырья, охлаждение до температуры заквашнвания, сквашивание и сепарирование полученного сгустка с

последующим введением в полученную молочнобелковую основу наполнителя, температуру пастеризации исходного сырья устанавливают равной ,77-100°С с выдержкой 1-30 мин, а процессы заквашивания ведут при SS-SO c в течение 4-8 ч до достижения рН 4,6-5,4, В качестве исходного сырья используют смесь обезжиренного молока с пахтой или пахту.

Осуществление процесса при указанных режимах обеспечивает стабильную работу творожного сепаратора в течение 3-8 ч, пониженный отход сухих веществ с сывороткой в пределах 5,56,2%, получение продукта однородной гомогенной консистенции и его высокие органолептические показатели. Для обогащения полученного продукта жироком можно использовать сливки 36-55% ной жирности или жировую эмульсию, составленную на молочном и растительном жире.

Способ получения молочнобелкового продукта осуществляется следующим образом.

Обезжиренное молоко или смесь его с пахтой в любых соотнесениях или пахту нагревают до 77-100 0 с выдержкой 1-30 мин, затем пастеризованное молочное сырье охлаждают до 35-50 С, заквашивают, добавляют водные растворы сычужного фермента и хлористого кальция или осуществляют свертывание молока только за счет молочной кислоты, образуемой в результате развития молочнокислых микроорганизмов, Сквашивание молочного сырья ведут до рН сгустка 4,6-5,4 (или по титруемой кислотности до 49-95°Т), Молочнобелковый сгусток обезвоживают на творожном сепараторе.

Стабильная работа сепаратора зависит от дисперсности направляемого на него сгустка и вязкости последнего.

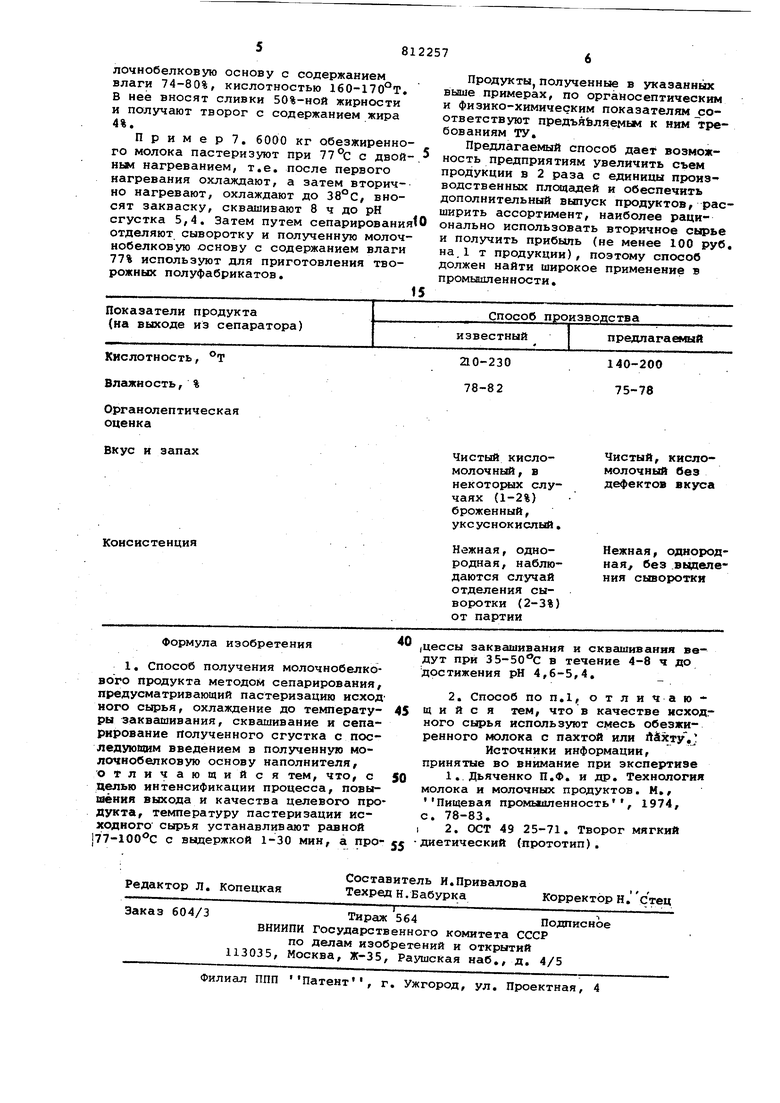

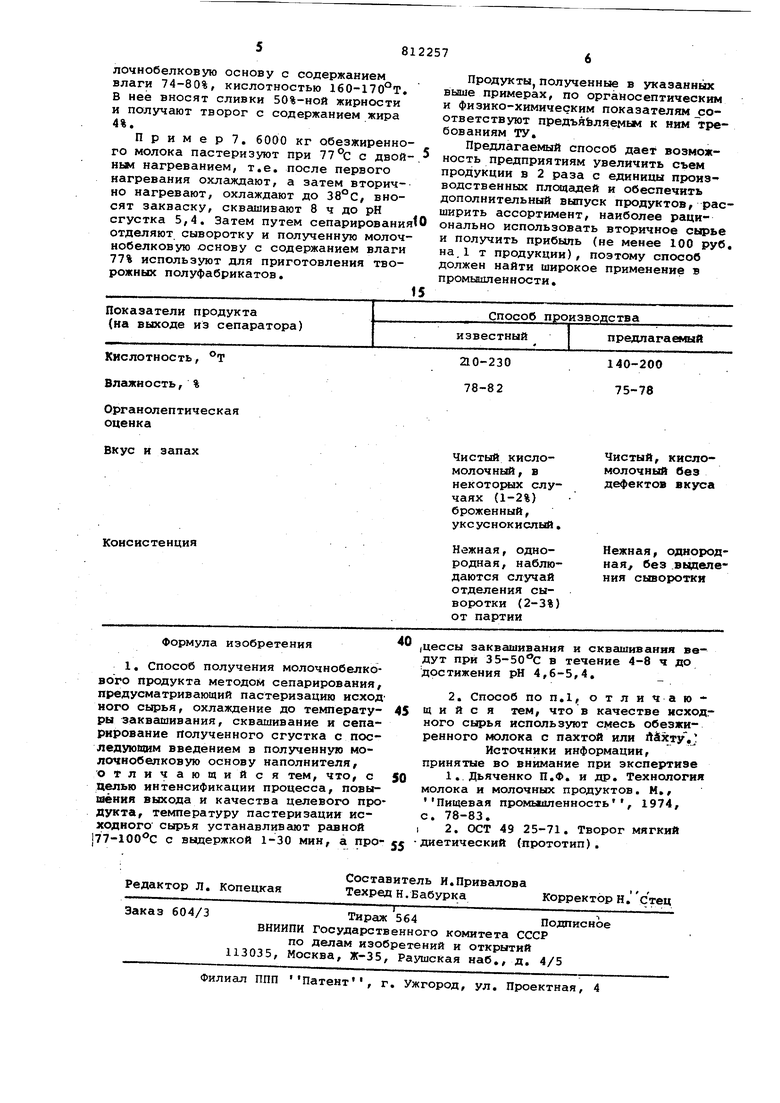

При сочетании пастеризации сырья при 77-100°С в течение 1-30 мин и сквгииивания молока при 35-50 0 в течение 4-8 ч до рН сгустка 4,6-5,4 получают сгусток, дисперсность белковых частиц которого составит 500 мкм и выше, а вязкость - 200-300 сП, Это. обеспечивает стабильную раббту сепаратора в течение 5-7 ч, минимальный отход сухих веществ с сывороткой(5,66,2%) и получение продукта с влажностью 75-78% и кислотностью 140-200 О преимуществах предлагаемого способа и достижении положительного эффекта можно судить исходя из следующих даниых, полученных как средние значения по данным промышленности и экспериментальных работ

Пример, 10000 кг обезжиренного молока пастеризуют при 90°С с выдержкой в течение 3 мин, охлаждают до , добавляют закваску, приготовленную на чистых культурах ацидофнльной палочки в количестве 3%, и сквашивают молоко в течение 6 ч до образования сгустка с рН 4,6(титруемая кислотность 90-92°т), затем сгусток тщательно размешивают и направляют на сепаратор для отделения сыворотки. Полученный сгусток имеет дисперсность 50-60 мкм (до 75%) и вязкость 200 СП, Полученная после сепарирования основа характеризуется кислотностью 180-200°Т, влажностью не более 85%, Молочнобелковую основу смешивают со сливками жирностью 50% в количестве, обеспечивающем получение ацидофильной пасты с содержанием жира 8%.

Пример2, 20000 кг обезжиренного молока пастеризуют при 85с с вьиержкой в течение 8 мин, охлаждают до , добавляют 5% закваски приготовленной на чистых культурах молочнокислых бактерий, и сквашивают в течение 8 ч до образования сгустка с рН 5,3 (титруемая кислотность 4Э°т:) , затем сгусток перемешивают и направляют на сепаратор для отделения сыворотки. Получают молочнобелковую основу с кислотностью 160-150° и влажностью 75-78%,

Из молочнобелковой основы путем добавления жира муки, крахмала, меланжа или яиц и других пищевых добавок изготавливают полуфабрикаты для вареников, сырников,

П р и м е р 3, 12000 кг смеси, составленной из 6000 кг обезжиренного молока и 6000 кг пахты пастеризуют, охлаждают, сквашивают, обезвоживают согласно режимам, указанным в примере 1, Получают молочнобелковую основу с влажностью 78-J5% и кислотностью 140-180°Т. В нее добавляют жир и механически обрабатывают, В результате получают крем.

Пример 4, 6000 кг обезжиренного молока или 1200 кг смеси обезжиренного молока с пахтой или 6000 кг пахты пастеризуют при- с выдержкой 30 мин, охлаждают, сквашивают, обезвоживают согласно режимам указанным в примере 1, Из полученной молочнобелковой основы с содержанием влаги 75-85% путем добавления жировой основы, вкусовых и ароматических добавок изготавливают крем,

П р и м е р S, 1000 кг пахты пастеризуют при режимах, указанных в примере 1, охлаждают до 46°С, смешивают до рН сгустка 5,2, сепарируют при 4бс, В молочнобелковую основу вводят сливки. Полученные из растительного и молочного жира, и готовя 1крем,

П р и м е р 6, 12000 кг сырья,

указанного в примере 5, пастеризуют при двойном нагревании при 88 С на каждой стадии нагрева, охлаждают, сквашивают, сепарируют при режимах, указанных в примере 5. Получают молочнобелковую основу с содержанием влаги 74-80%, кислотностью 1бО-170°Т. В нее вносят сливки 50%-ной жирности и получают творог с содержанием жира 4%.

П р и м е р 7. 6000 кг обезжиренного молока пастеризуют при с двоиный нагреванием, т.е. после первого нагревания охлгикдают, а затем вторично нагревают, охлаждают до 38°с, вносят закваску, сквашивают 8 ч до рН сгустка 5,4. Затем путем сепарирования отделяют сыворотку и полученную молочнобелковую основу с содержанием влаги 77% используют для приготовления творожных полуфабрикатов.

Продукты, полученные в указанньос выше примерах, по органосептическим и физико-химическим показателям соответствуют предъяЬляемьм к ним требованиям ТУ,

Предлагаемый способ дает возможность предприятиям увеличить съем продукции в 2 раза с единицы производственных площадей и обеспечить дополнительный выпуск продуктов, расширить ассортимент, наиболее рационально использовать вторичное сыръ& и получить прибыль (не менее 100 руб на 1 т продукции), поэтому способ должен найти широкое применение в промышленности.

Авторы

Даты

1981-03-15—Публикация

1977-12-16—Подача