Изобретение касается автоматизаци производственных процессов в металлургической промышленности и может быть применено на станах холодной пр катки-волочения с охватом валков пол сой. Наиболее близким к описываемому способу по технической сзщности и достигаемому результату является спо соб автоматического регулирования толщины полосы на реверсивном стане холодной прокатки-волочения 1 . Суть этого способа заключается в воздействии на приводы валков клети результирующим сигналом, равным сумме сигналов, пропорциональных от1 лонению толщины полосы на входе и выходе клети, т.е. по величине и полярности результирующего сигнала ( - сумма текущих отклонений толщины на входе и выходе .клети) формируют сигнал на увеличеше или уменьшение вытяжки H., где VB - заданная базовая скорость ведущего валка; заданная базовая скорость ведомого валка. Недостаток данного способа заключается в том, что эффективное регулирование толщины полосы можно осу ществлять только на одной базовой скорости прокатки, которая определяется скоростью ведущего валка. Но на одной базовой скорости осуществлять прокатку и регулирование толщины полосы практически невозможно, что продиктовано особенностями технологии прокатки различных марок стали и сплавов. К тому же цикл прокатки состоит из разгона (набор скорости от О до базовой), установившегося режима (прокатка на базовой скорости) и торможения (снижение скорюстн прокатки от базовой до 0). А это значит, что в динамике (при разгоне и-торможении) эффективность регулиро вания толщины полосы С1шжается. Снижение эффeктивнocтIf регулирования за лючается в том, что при прокатке на скорости вьше базовой наблюдается недорегулирование, а при прокатке на скорости ниже базовой перерегулирова ние толщины полосы. Это явлгние можно объяснить следующим образом. Например, имеем полосу с номиналь ной толщиной Ь 2,0 мм и положительной разнотолщинностью ,а hg 0,2 мм Базовая скорость прокатки в хфоходе Vft 4 м/с, номинальная вытяжка ,Ян 2,0. При скорости Ve 4 м/с ном нальную вытяжку Хи 2,0 можно обеспечить при скорости ff 2 м/с,, т.е. 4м/с . . А-и VB/VBO , 2,0 И в этом случае базовый уровень разности скоростей ведущего Vg,и ведомого Vfto валков равен iV5 Vgp 4 м/с- 2 й/с 2 м/с. При прокатке номинальной тодщины полосы h 2,0 мм с но шнальной вытяжкой Хц 2,0 на выход удет иметь номинальную выходную толщину 1,0 №4, так как Н IV.. При прокатке же разнотол-г щинной полосы N0 2,0 ,2 мм 2,2 мм необходимо увеличит вытяжку в проходе, чтобы на выходе также получить « текущая вытяжка JL XHjtAX. . И равен§ Е ства Н W 1И Дн+Д lO ДХ 0,2 и тогда V 2,2. В Случае одновременного воздействия на привода ведущего и ведомого валков значение Т 2,2 можно обеспечить ув личением скорости ведущего валка, например на 0,2 м/с и уменьшением ск рости ведомого валка на м/с, тог да-:

V,,

4ДмГс

2,2. Теперь

VBO 4.9 «/c - увеличю скорость прокатки Vftg Юм/с

В этом случае при 1ц 2,0, У 5 м/с и текущий уровень .разности скорости ведущего ведомого валков U V 5 м/с.

При прокатке полосы с той же ра нотолщинностью, что и в первом случае, т.е. io Ьдц+ лКв 2,0 мм - 0,2 мм 2 мм, также необходимо обеспечить 11 2,2, но на привод ведущего валка придет тот же сигнал, про8

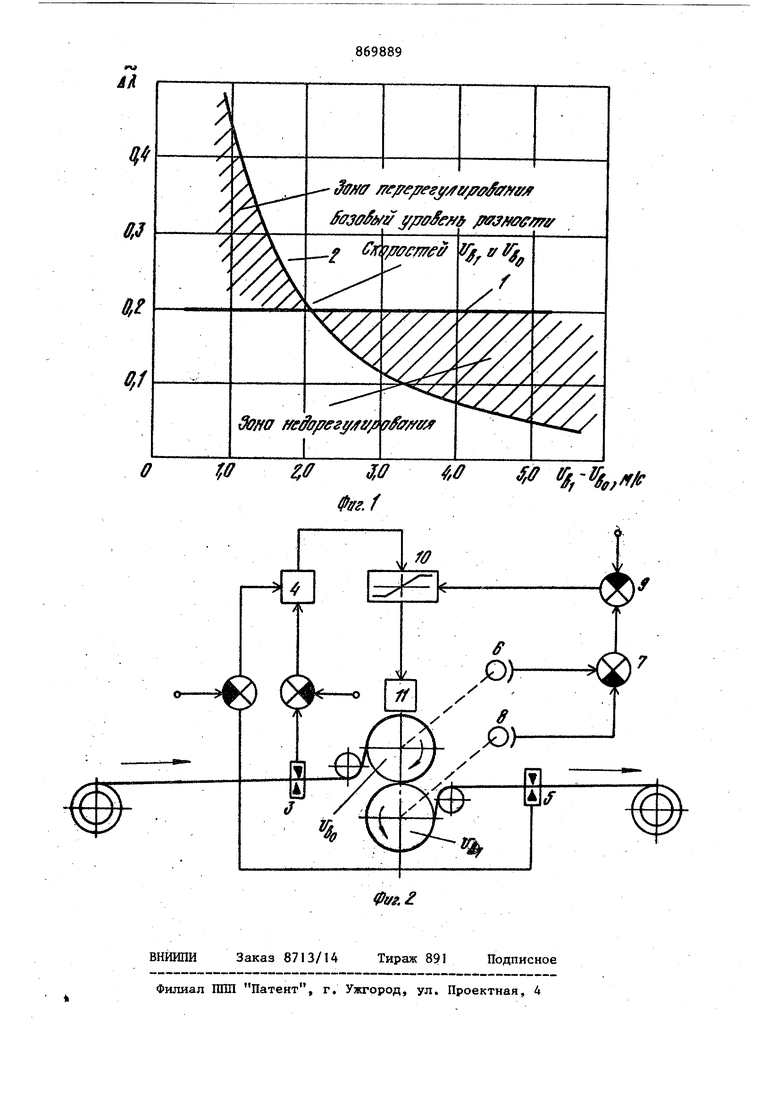

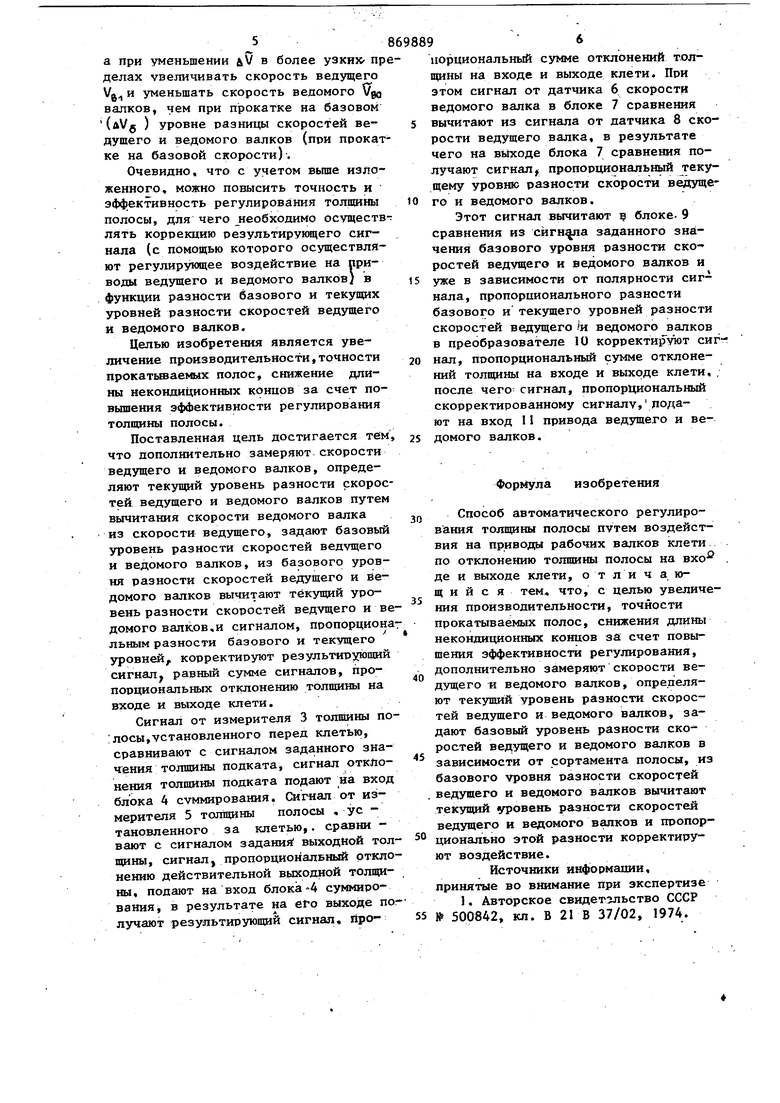

На фиг. 2 представлена блок-схема одного из вариантов реализации описываемого способа.

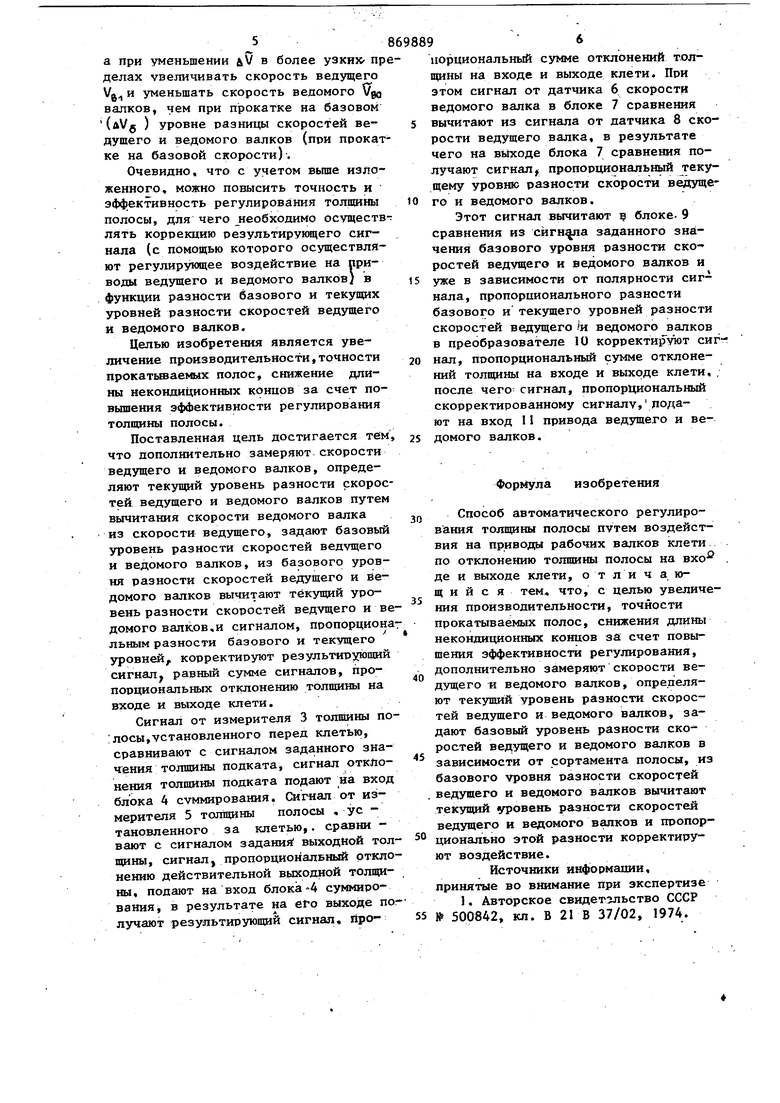

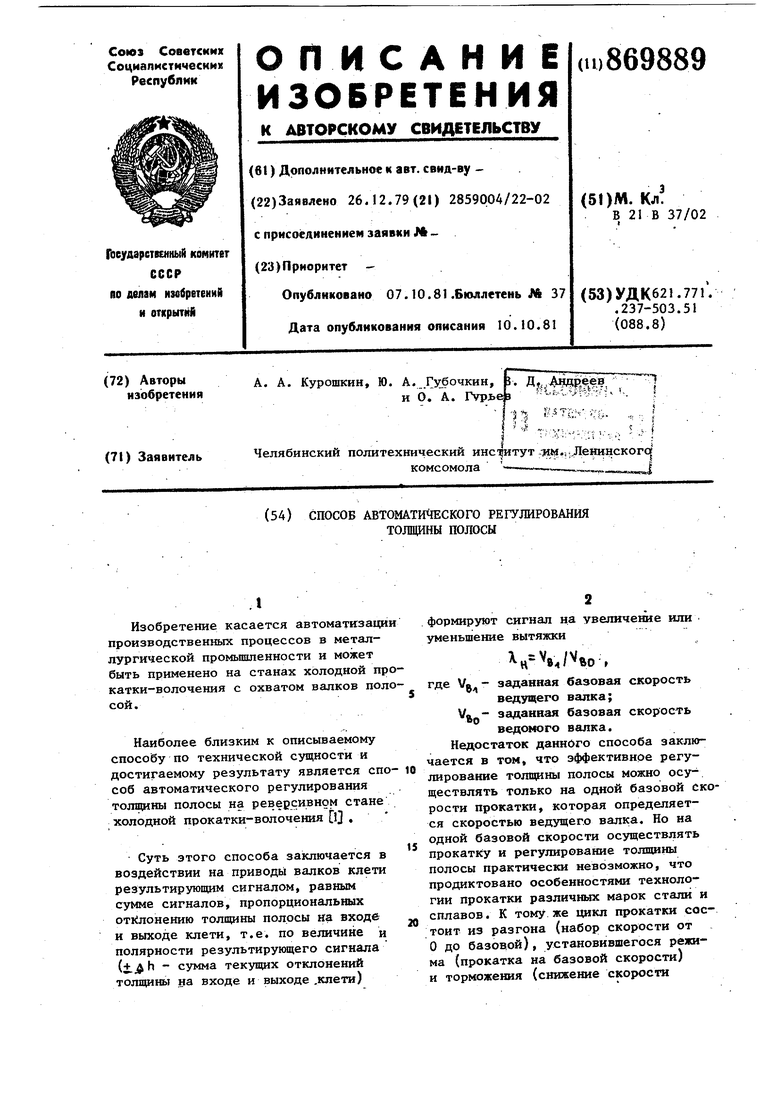

Анализ графи1 а (иг. l) показыг . вает, что npHuV. зона недорегулирования рас11гаряется с увеличением tM ,а при расширяется зона перерегулирования с уменьшением &V. Это значит, что при увеличении av необходимо в более вшроких пределах . увеличивать скорость ведущего, f, и уменьшать скорость ведомого У валков, порциональный увеличению lf, на 0,2 м/с и уменьшению Уйв на 0,1 м/с./-В результате чего будем иметь iji - N60 iOj. 2,08. 5 м/с - О,I м/с 4,9 м/с и текущую толщину на выходе h 0/ .06. T.e, , ал1.,-Хн 0,08. Уменьшив скорость прокатки до V. 2 м/с.Ян 2,0 можно обеспечить при Vjjj 1 м/с. В этом случае текущий уровень разности скоростей ведущего ведомого / валковл 1 - 1 м/с. в этом случае при прокатке полосы с той же разнотолщинностью Vj также увеличится на 0,2 м/с, а Vgo уменьшится на О,1 м/с, поэтому l.OMic-o.gMic. g.iMtc. rr 4,0 MIC. -O.-IMIC 0, /60 в результате на Bbixone клети получим текущую толщину h т.е. К 3 вЛ А - IH 0,44. Таким образом в случае, когда теку / ч щий уровень разности больше базового (дУ 5 м/сек дУ5 2 м/сек) получается недорегулирова -. ние толщины полосы ( h 1,06 мм V 7Нц 1,0 мм), а когда текущий уровень разности я VgQменьше базового (ftV « I м/с AV5 2 м/с), поЛучается перерегулирование толщины полосы (h 0,9 мм Н;,ц 1,0 мм). На фиг. 1 приведен грабик зависи-: мостил от уровня оазноЬти скоростей ) и Veoi Н графике представлена зависимость вытяжки от разности ско-. .ростей валков и обозначено : 1- требуемое значение . Aj « f (V6i- eo) f (uV) 2- действительные значения. лТ f ( U) f (&V).. а при уменьшении &У в более узки пр делах увеличивать скорость ведущего Vg и уменьшать скорость ведомого валков, чем при прокатке на базовом (дУд ) уровне разницы скоростей ведущего и ведомого валков (при прокат ке на базовой скорости). Очевидно, что с учетом вьппе изложенного, можно повысить точность и эффективность регулирования толщины полосы, для чего необходимо осуществ лять коррекцию результирующего сигнала (с помощью которого осуществляют регулирукицее воздействие на приводы ведущего и ведомого валков) в функции разности базового и текущих уровней разности скоростей ведущего и ведомого валков. Целью изобретения является увеличение производительности,точности прокатьгааемых полос, снижение длины некондиционных концов за счет повышения эффективности регулирования толщины полосы. Поставленная цель достигается тем что дополнительно замеряют, скорости ведущего и ведомого валков, определяют текущий уровень разности скорос тей ведущего и ведомого валков путем вычитания скорости ведомого валка из скорости ведущего, задают базовый уровень разности скоростей ведущего и ведомого валков, из базового уровня разности скоростей ведущего и ведомого валков вычитают текущий уровень разности скоростей ведущего и ве домого валков,и сигналом, пропорциона льным разности базового и текущего уровней, корректируют результирующий сигналу равный сумме сигналов, пропорциональных отклонению толщины на входе и выходе клети. Сигнал от измерителя 3 толщины по :лосы,установленного перед клетью, сравнивают с сигналом заданного значения толщины подката, сигнал отклонения толщины подката подают на вход блока 4 суммирования. Сигнал от измерителя 5 толщины полосы .установленного за клетью,. сравни вают с сигналом задания выходной тол щины, сигнал, пропорциональный откло нению действительной выходной толщины, подают на вход блока-4 суммирования, в результате на его выходе по лучают результирующий сигнал, пропорциональный сумме отклонений толщины на входе и выходе клети. При этом сигнал от датчика 6 скорости ведомого валка в блоке 7 сравнения вычитают из сигнала от датчика 8 скорости ведущего валка, в результате чего на выходе блока 7 сравнения получают сигнал пропорциональнь1й текущему уровню разности скорости ведущего и ведомого валков. Этот сигнал вычитают блоке- 9 сравнения из заданного значения базового уровня разности скоростей ведущего и ведомого валков и уже в зависимости от полярности сигнала, пропорционального разности базового и текущего уровней разности скоростей ведущего 1и ведомого валков в преобразователе 10 корректируют сигнал, пропорциональный сумме отклонений толщины на входе и выходе клети, после чего- сигнал, пропорциональный скорректированному сигналу, подают на вход II привода ведущего и ведомого валков. Формула изобретения Способ автоматического регулирования толщины полосы путем воздействия на приводы рабочих валков клети по отклонению толщины полосы на вхо де и выходе клети, о т ли чающийся тем, что, с целью увеличения производительности, точности прокатываемых полос, снижения длины некондиционных концов за счет повышения эффективности регулирования, дополнительно замеряют скорости ведущего и ведомого валков, определяют текущий уровень разности скоростей ведущего и ведомого валков, задают базовый уровень разности скоростей ведущего и ведомого валков в зависимости от сортамента полосы, из базового уровня разности скоростей ведущего и ведомого валков вычитают текущий уровень разности скоростей ведущего и ведомого валков и пропорционально этой разности корректируют воздействие. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 500842, кл. В 21 В 37/02, 1974. doffo

ff .0 ,ff ,-%,/y/

$ffg.f /iff ffej ej eg /fyj ff ff/fffjf ff:jff A/ff j f/ffff/77y . ff ifjfffff/77 ff fff ff/yes /fff/ 7/ff/fKf

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического регулирования толщины полосы | 1977 |

|

SU622526A1 |

| Устройство для автоматического регулирования толщины полосы на реверсивном стане холодной прокатки-волочения без охвата валков полосой | 1976 |

|

SU692649A1 |

| Устройство для автоматического регу-лиРОВАНия ТОлщиНы пОлОСы HA СТАНЕХОлОдНОй пРОКАТКи-ВОлОчЕНия бЕзОХВАТА ВАлКОВ пОлОСОй | 1979 |

|

SU801922A1 |

| Способ прокатки металлической полосы | 1989 |

|

SU1839118A1 |

| Устройство автоматического регулиро-ВАНия ТОлщиНы пОлОСы HA CTAHAX пРОКАТ-Ки-ВОлОчЕНия | 1979 |

|

SU812369A1 |

| Устройство для автоматического регулирования толщины полосы на реверсивном стане холодной прокатки-волочения | 1974 |

|

SU504573A1 |

| Способ регулирования толщины полосы на стане прокатки-волочения | 1981 |

|

SU1018739A1 |

| Устройство автоматического регулирования толщины полосы на реверсивном стане прокатки-волочения | 1981 |

|

SU954130A1 |

| Способ автоматического регулирования толщины полосы на реверсивном стане холодной прокатки-волочения | 1974 |

|

SU500842A1 |

| Способ регулирования скоростей главных электроприводов реверсивной универсальной клети и устройство для его осуществления | 1985 |

|

SU1310053A1 |

Авторы

Даты

1981-10-07—Публикация

1979-12-26—Подача