(54) ГИБОЧНЫЙ СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ВТУЛОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Гибочный автомат с приводом от центральной шестерни | 1986 |

|

SU1433543A1 |

| Многопозиционный станок | 1980 |

|

SU891341A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ТИПА ЧЕРВЯЧНЫЙ ХОМУТ И ПОЛУАВТОМАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2445180C1 |

| Устройство для ультразвукового упрочнения зубчатых колес | 1987 |

|

SU1558543A1 |

| СТАНОК ДЛЯ ГИБКИ ИЗДЕЛИЙПРОКАТА | 1971 |

|

SU320326A1 |

| Станок для обработки копированием зубчатых колес | 1980 |

|

SU996115A1 |

| Цепевязальный автомат | 1990 |

|

SU1776198A3 |

| СТАНОК С ЧИСЛОВЫМ ПРОГРАММНЫМ УПРАВЛЕНИЕМ ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ С КРИВОЛИНЕЙНЫМ ПРОФИЛЕМ | 2003 |

|

RU2254223C2 |

| Цепевязальный автомат | 1984 |

|

SU1249772A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ РЕЗАНИЕМ ПАЗОВ В ОТВЕРСТИИ ДЕТАЛИ | 1992 |

|

RU2088385C1 |

1

Изобретение относится к обработке металлов давлением, в частности к оборудованию для изготовления втулок из ленты.

Известен гибочный станок для изготовления втулок, содержащий узел подачи материала, оправку и расположенные вокруг оправки с возможностью радиального перемещения по соответствующим направляющим инструменты, связанные через передаточный механизм с приводами, каждый из которых выполнен в виде кулачка и закрепленного на рычаге ролика, причем передаточный механизм выполнен в виде ползуна l ,

Недостатком этого гибочного станка является практическая ,невозможность дальнейшего увеличения его производительности из-за больших инерционных масс движущихся частей, в первую очередь ползуна. Кроме того, расположение осей вращения рачага, ролика и кулачка таковы, что вызывают большие динамические нагрузки и значительное относительное сколь жение сопрягающихся деталей, что ведет к их сравнительно быстрому износу.

Цель изобретения - повышение производительности за счет снижения

массы движущихся частей и улучшение динамических и кинематических характеристик станка.

Указанная цель достигается тем, что каждый передаточный механизм выполнен в виде стяжки, концы которой закреплены на осях, установленных в выполненных в инструменте и рычаге отверстиях, и регулируемого по длине упора, установленного на рычаге, а рычаг, ролик и кулачок при повороте кулачка в среднее положение подъема его образующей размещены с возможностью образования их центрами вращения вершин прямоугольного треугольника, причем центр вращения ролика находится в вершине прямого угла, а продольная ось симметрии инструмента и ось ролика лежат в поперечной плоскости симметрии ролика и кулачка, при этом направлянвдие размещены относительно осей рычагов по касательной к окружности с центром, лежащим на оси качания рычагов и с радиусом, равным расстоянию- между этой осью и точкой касания упора и инструмента в его среднем положении.

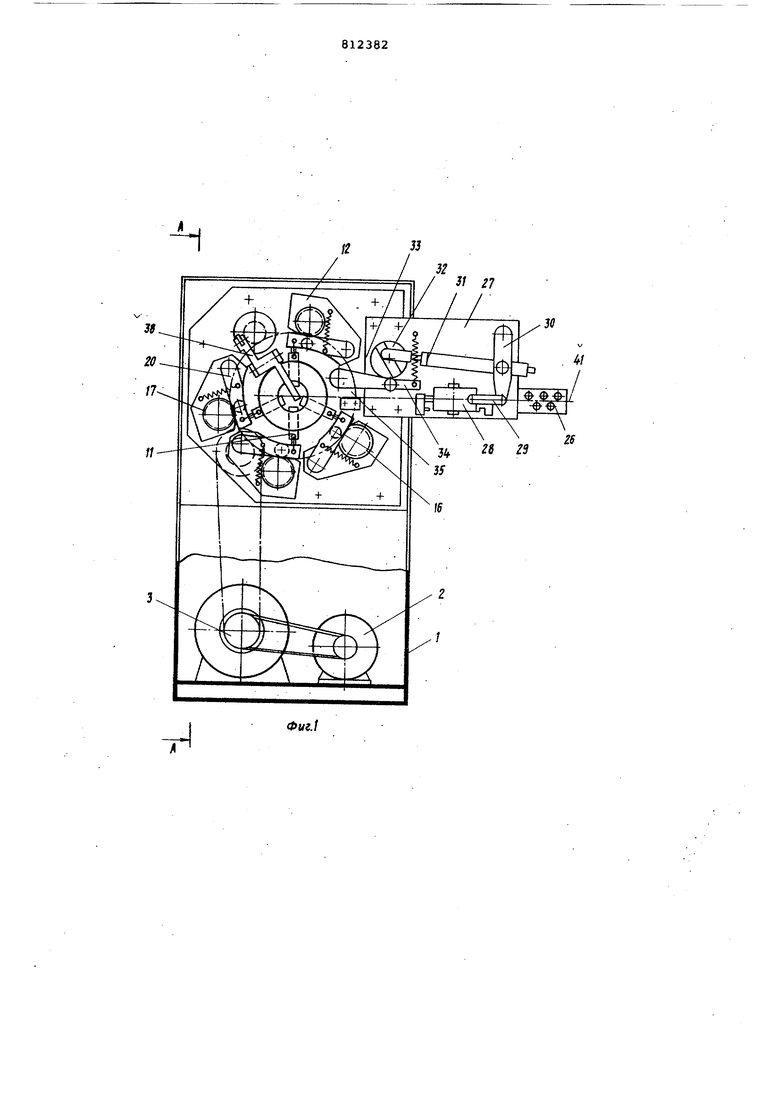

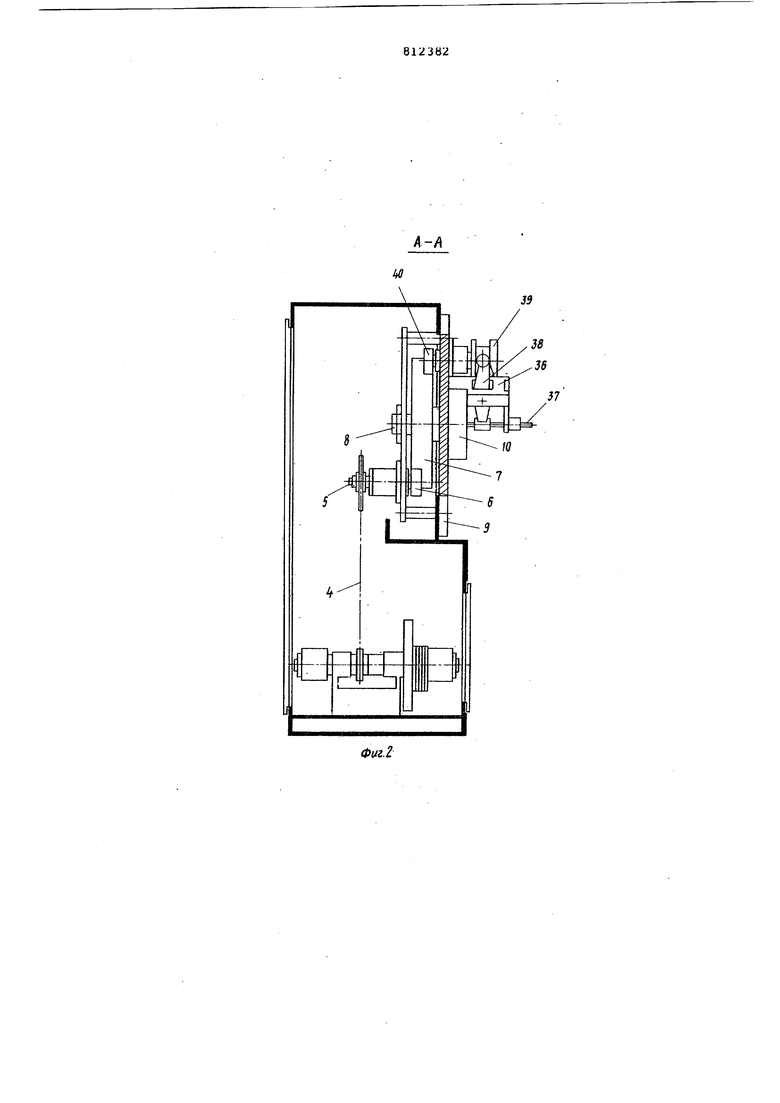

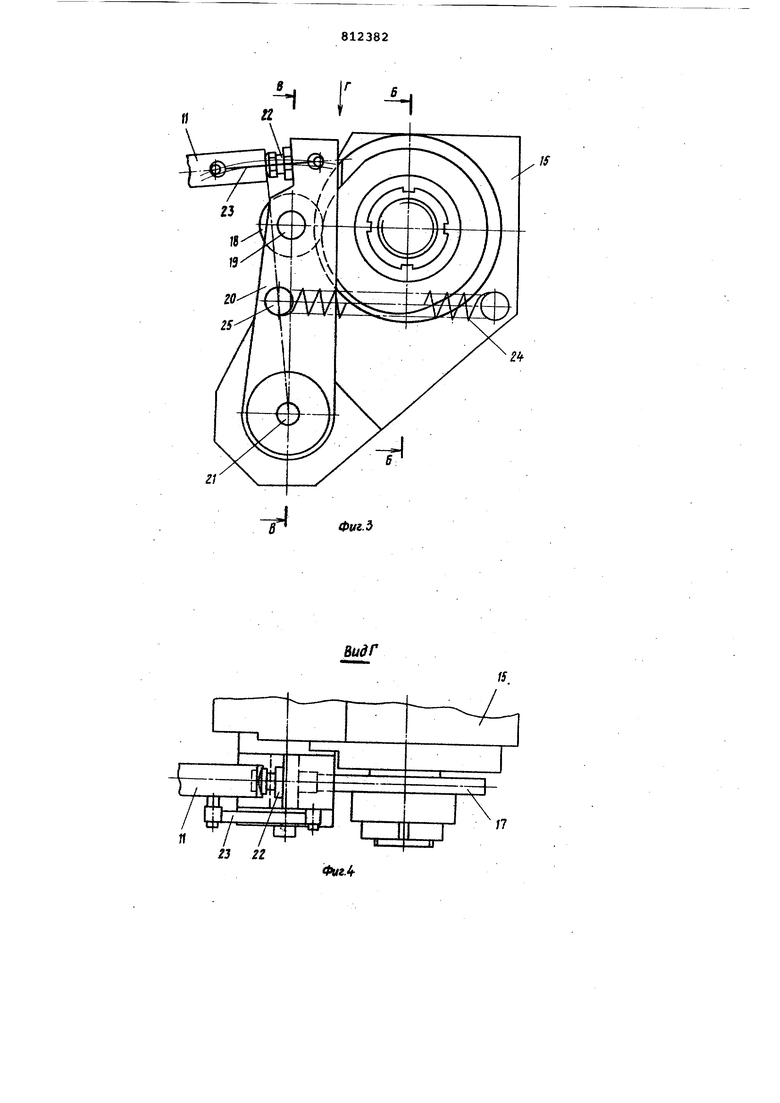

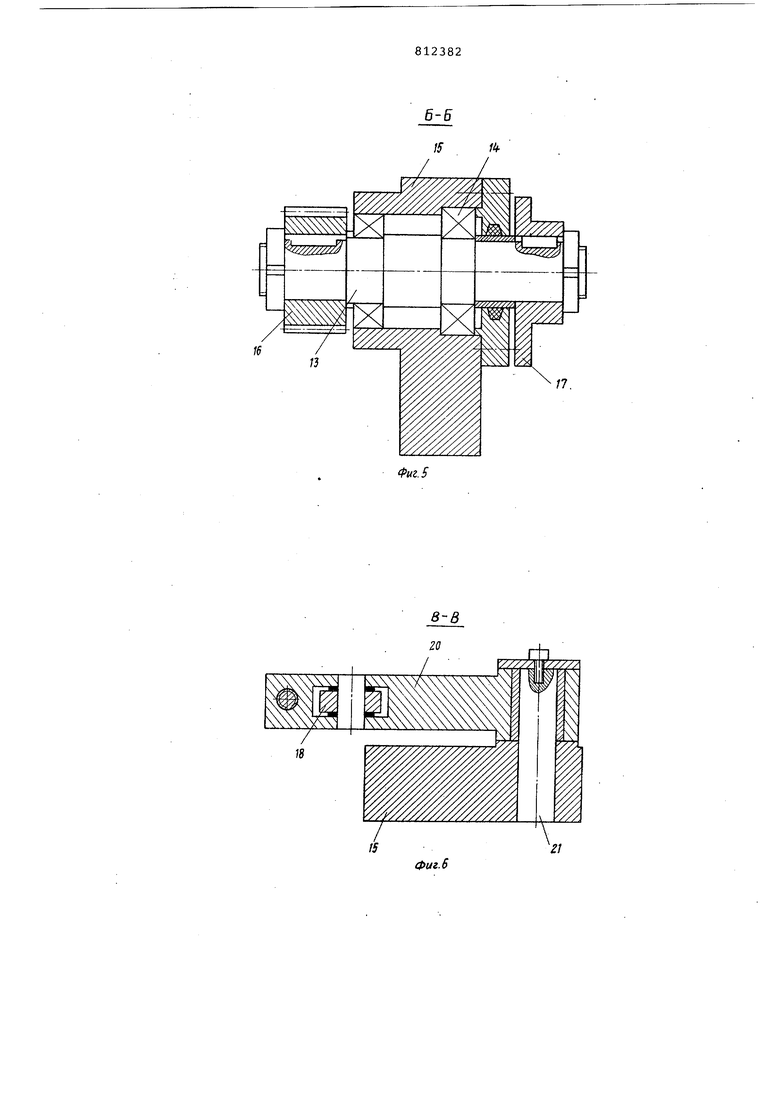

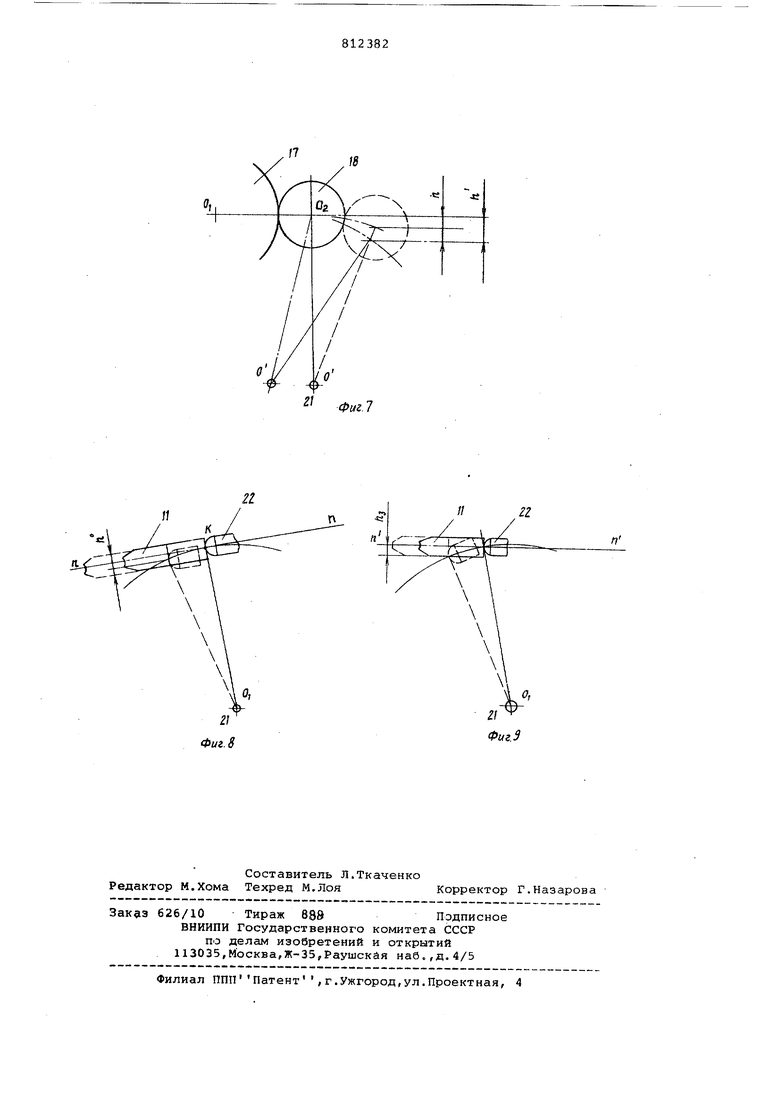

Кроме того, оси крепления стяжки на инструменте и рычаге расположены по касательной к упомянутой окружности . На фиг. 1 изображен станок, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - узел рычага на фиг. 4 - вид Г на фиг. 3; на фиг.5 разрез Б-Б на фиг.З; на фиг.б - разрез В-В на фиг. 3; на фиг. 7 - величина относительного скольжения h кулачка и ролика при и величина относительного скольжения h при , на фиг. 8 относительное скольжение h упора и инструмента при перемещении инструмента по прямой п-п, являющейся касательной к окружности радиуса на фиг. 9 - относительное скольжение h, когда направлением перемещения инструмента является произвольная прямая п-п . Гибочный станок состоит из станин 1, на которой смонтирован привод 2, сообщающий вращательное движение промежуточному валу 3, связанному цепной передачей 4 с валом 5, на втором конце которого закреплено зубчатое колесо 6, приводящее во вра щение центральную шестерню 7. Центральная шестерня 7 посажена на полый вал 8, концентрично которому на плите 9 установлена планшайба 10, в направляющих пазах которой радиально расположены инструменты 11. Каждый инструмент кинематически связан с собственным приводом 12. Последний представляет собой вал 13, установленный с возможностью вращения на подшипниках качения 14 относитель но основания 15. На одном конце вала 13 закреплено зубчатое колесо 16, которое входит в зацепление с центральной шестерней 7, а второй конец вала 13 снабжен кулачком 17, воздействующим на ролик 18, смонтированный с возможностью вращения вокруг оси 19, закрепленной на рычаге 20. Один конец рычага 20 установлен с возможностью качания на оси 21, крепяще ся к основанию 15, а второй конец рычага 20 снабжен регулируемым упоро 22, воздействукяцим на инструмент 11 Обратная связь рычага 20 и инструмента 11 осуществляется стяжкой 23, концы которой шарнирно укреплены на инструменте 11 и на рычаге 20. Си ловое замыкание ролика 18 и кулачка 17 осуществляется пружиной 24 и осью 25, крепящейся к рычагу 20. Станок снабжен также рихтовочным узлом 26 и подающим механизмом 27, который состоит из каретки с захватом, с помощью планки 29 шарнирно крепящейся к качающемуся рычагу 30. Последний с помощью кривошипно-полэунного механизма 31 и зубчатого колеса 32 и 33 связан с центральной шес терней 7. Подающий механизм 27 снаб жен также; рычагом 34 надрубки с жест ко закрепленным на нем ножом 35. В верхней части стенки смонтирован механизм 36 центральной оправки, состоящий из собственно оправки 37, выполненной с возможностью перемещения в направлении, перпендикулярном плоскости инструмента, кинематически связанного при помощи рычага 38 с кулачком 39, сидящем на одном валу с зубчатым колесом 40, взаимодействующим с центральной шестерней 7. Ось вращения рычага 20, ролика 18 и кулачка 17 в момент поворота кулачка в среднее положение подъема его образующей расположены в вершинах прямоугольного треугольника, причем ось ролика 18 находится в вершине прямого угла, а продольная ось симметрии инструмента 11 и ось упора 22 лежат в поперечной плоскости симметрии ролика 18 и кулачка 17, оси рычагов 20 размещены относительно напpaвлiяюц иx пазов планшайбы 10 так, чтобы пазы проходили по касательной к окружности с центром, лежащим на оси качания рычага 20, и с радиусом, равным рсстоянию между этой осью и точкой касания упора 22 и инструмента 11 в его среднем положении. Оси крепления стяжки 23 на инструменте 11 и рычаге 20 расположены на касательной к упомянутой окружности. Станок работает следующим образом. Вращение от привода 2 через промежуточный вал 3 сообщается центральной шестерне 7. Последняя в свою очередь сообщает вращение зубчатым колесам 16, 33 и 40. Зубчатое колесо 33 приводит во вращение зубчатое колесо 32 и жестко связанный с ней кривошип кривошипно-ползунного механизма 31, который через рычаг 30, планку 29 перемещает в направлении подачи материала каретку 28 с зажатым в ней ленточным материалом 41 на позицию гибки, а рыча; 34 ножом 35 производитнадрубку полосы. Зубчатое колесо 16, вращаясь вместе с валом 13, вращает и кулачок 17, который воздействует через ролик 18 на рычаг 20, Рьрчаг 20 поворачивает вокруг оси 21 и упором 22 воздействует непосредственно на инструмент 11. Происходит отрубка и гибка втулки вокруг оправки 37, которая в дальнейшем и проталкивает готовую втулку дальше, убирая ее с рабочей позиции. Затем Цикл повторяется. Расположение осей вращения рычага, ролика и кулачка в вершинах прямоугольного треугольника позволяет значительно снизить относительное скольжение поверхностей кулачка и ролика (фиг. 7).Расположение осей силйлетрии инструмента и упора в пррдольной плоскости симметрии ролика и купачка приводит к тому, что силы, действующие со стороны кулачка

на ролик и упора на инструмент, лежат в одной плоскости, а значит отсутствуют моменты, стремящиеся развернуть относительно друг друга указанные элементы, что значительно улучшает динамические характеристи(ки станка. Возможность инструмента перемещаться по касательной к окружности с центром, лежащим на оси качания рычага, и радиусом, равным расстоянию между осью качания рычага и точкой касания упора и инструмента в его среднем положении, значительно уменьшает относительное скольжение инструмента и упора (фиг. 8).

Формула изобретения

закреплены на осях, установленных в выполненных в соответствующем ему инструменте и рычаге отверстиях, и регулируемого по длине упора, установленного на рычаге, а рычаг, ролик и кулачок при повороте кулачка в среднее положение подъема его образующей размещены с возможностью образования их центрами вргицения вершин прямоугольного треугольника, причем центр вращения ролика находится в вершине

0 прямого угла, продольная ось симметрии каждого инструмента и ось упора лежат jB поперечной плоскости симметрии ролика и кулачка, при этом направляющие размещены относительно

5 осей рычагов по касательной к окружности с центром, лежащим на оси качания рычагов и с радиусом, равным расстоянию между этой осью и точкой касания упора и инструмента в его

0 среднем положении.

. окружности.

Источники информации, принятые во внимание при экспертизе 1. Draht - und Bandbiegeabitomaten, Draht Fachzeitschrift, 1974, 0 10, c. 568, фиг. 5.

Фиг.}

ZS

г/

f

17

Ш-Х

15f4

/

г

Авторы

Даты

1981-03-15—Публикация

1979-01-02—Подача