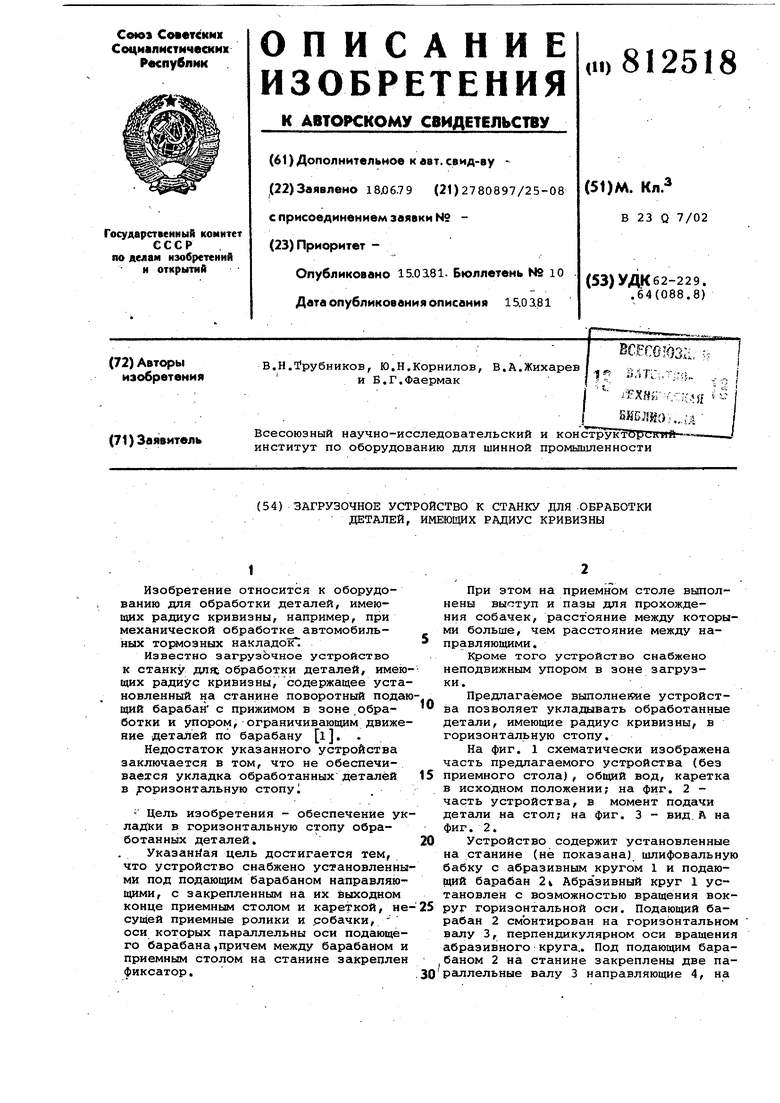

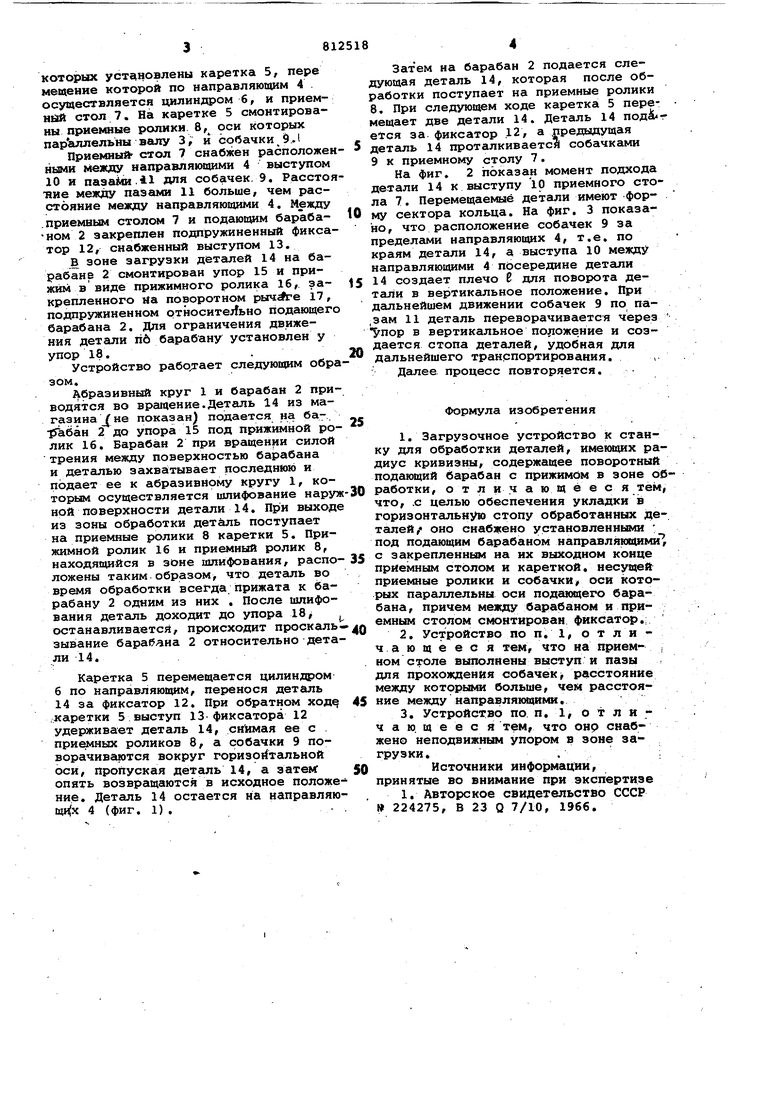

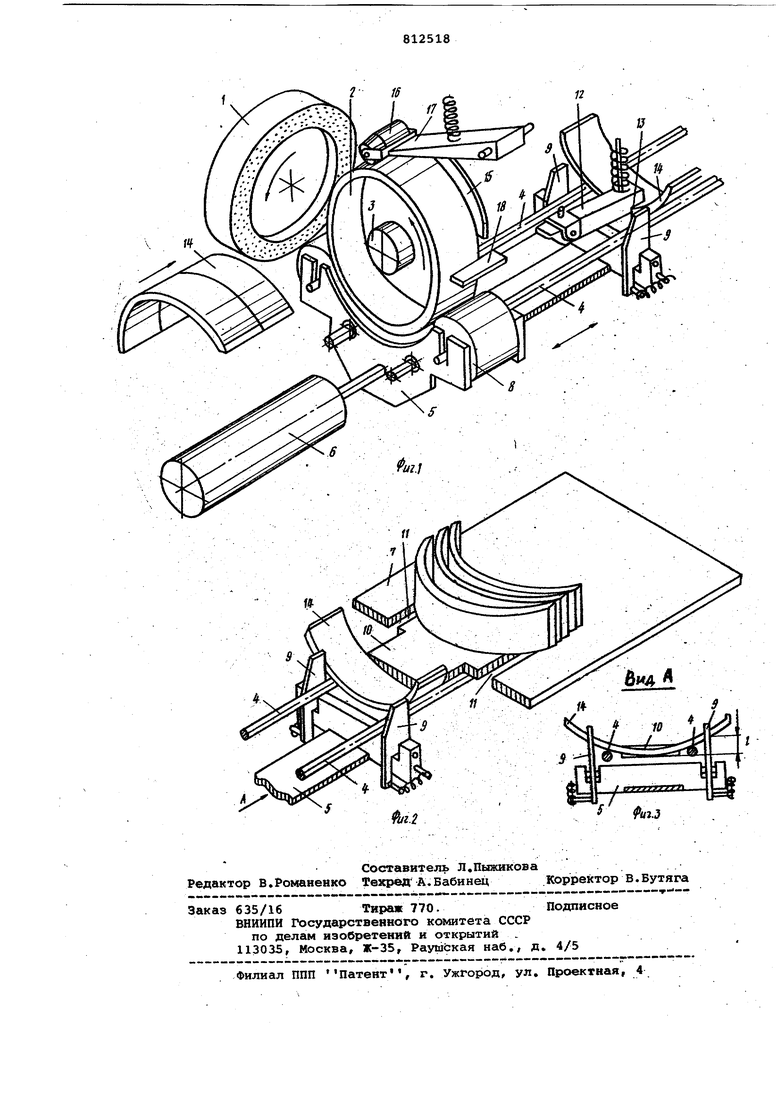

Изобретение относится к оборудованию для обработки деталей, имеющих радиус кривизны, например, при механической обработке автомобильных тормозных накладок Известно загрузочное устройство к станку дл обработки деталей, имею щих радиус кривизны, содержащее установленный на станине поворотный подаю щий барабан с прижимом в зоне ,обработки и упором, ограничивающим движение деталей по барабану l . Недостаток указанного устройства заключается в том, что не обеспечивается укладка обработанных деталей в -оризонтальную стопу 1 Цель изобретения - обеспечение ук ладки в горизонтальную стопу обработанных деталей. Указанная цель достигается тем, что устройство снабжено установленны ми под подающим барабаном направляющими, с закрепленным на их выходном конце приемным столом и кареткой, не сущей приемные ролики и робачки, оси которых параллельны оси подающего барабана,причем между барабаном и приемным столом на станине закреплен фиксатор. При этом на приемном столе выполнены выступ и пазы для прохождения собачек, расстояние между которыми больше, чем расстояние между направляющими. Кроме того устройство снабжено неподвижным упором в зоне загрузки. Предлагаемое выполнение устройства позволяет укладывать обработанные детали, имеющие радиус кривизны, в горизонтальную стопу. На фиг. 1 схематически изображена часть предлагаемого устройства (без приемного стола), общий вод, каретка в исходном положении; на фиг. 2 часть устройства, в момент подачи детали на стол; на фиг. 3 - вид.А на фиг. 2. Устройство содержит установленные на станине (не показана) шлифовальную бабку с абразивным кругом 1 и подающий барабан 2 Абразивный круг 1 установлен с возможностью вращения вокруг горизонтальной оси. Подающий барабан 2 смонтирован на горизонтальном всшу 3, перпендикулярном оси вращения абразивного круга.. Под подающим барабаном 2 на станине закреплены две парсшлельные валу 3 направляющие 4, на которых установлены каретка 5, пере мецение которой по направляющим 4 осуществляется цилиндром 6, и приемной стол 7. На каретке 5 смонтированы приемные ролики 8, оси которых параллельны валу 3, и собачки 9.1 Приемный стол 7 снабжен расположе ными между направлянидами 4 выступом 10 и naaatoi.tl для собачек. 9. Рассто ние между пазами 11 больше, чем расстояние между направляющими 4. Между приемным столом 7 и подающим барабаном 2 закреплен подпружиненный фикса тор 12, снабженный выступом 13. В зоне загрузки деталей 14 на барабане 2 смонтирован упор 15 и прижим в виде прижимного ролика 16, закрепленного на поворотном рычаЬ-е 17, подпружиненном oTHOCHTejfbHo подающег барабана 2. Для ограничения движения детали п6 барабану установлен у упор 18.. Устройство рабод-ает следующим обр зом. г бразивный круг 1 и барабан 2 при водятся во вращение.Деталь 14 из магазина J не показан) подается на баtTaeaH 2 до упора 15 под прижимной ро лик 16. Барабан 2 при вращении силой трения между поверхностью барабана и деталью захватывает последнюю и подает ее к абразивному кругу 1, которым осуществляется шлифование нару ной поверхности детали 14. При выход из зоны обработки деталь поступает на приемные ролики 8 каретки 5. Прижимной ролик 16 и приемный ролик 8, находящийся в зоне шлифования, распо ложены таким образом, что деталь во время обработки всегда прижата к барабану 2 одним из них , После шлифования деталь доходит до упора 18 останавливается, происходит проскаль зывание барабана 2 относительно дета ли 14. Каретка 5 перемещается цилинщ ом б по направляющим, перенося деталь 14 за фиксатор 12. При обратном ход .каретки 5 выступ 13-фиксатора 12 удерживает деталь 14, снимая ее с приемных роликов 8, а собачки 9 поворачиваются вокруг горизонтальной оси, пропуская деталь 14, а затемг опять возвращаются в исходное положе ние. Деталь 14 остается на направляю 4 (фиг. 1) .Затем на барабан 2 подается следующая деталь 14, которая после обработки поступает на приемные ролики 8. При следующем ходе каретка 5 перемещает две детали 14. Деталь 14 подает ется за фиксатор .12, а предыдущая детгшь 14 проталкивается собачками 9 к приемному столу 7. На фиг. 2 показан момент подхода детали 14 к выступу 10 приемного стола 7. Перемещаемыб детали имеют форму сектора кольца. На фиг. 3 показано, что расположение собачек 9 за пределами направляющих 4, т.е. по краям детали 14, а выступа 10 между направляющими 4 посередине детсши 14 создает плечо В для поворота детали в вертикальное положение. При дальнейшем движении собачек 9 по па,зам 11 деталь переворачивается через в вертикальное положение и создается стопа деталей, удобная для дальнейшего транспортирования. , Далее процесс повторяется. Формула изобретения 1.Загрузочное устройство к станку для обработки деталей, имеющих радиус кривизны, содержащее поворотный подающий барабан с прижимом в зоне обработки, отличающееся тем, что, .с целью обеспечения уклгшки в горизонтальную стопу обработанных деталей, оно снабжено установленными ; под подающим барабаном направляющими с закрепленным на их выходном конце приемным столом и кареткой, несущей приемные ролики и собачки, оси которых параллельны оси под ощего барабана, причем между барабаиом и приемным столом смонтирован фиксатор.; 2.Устройство по п. 1, о т ли чающееся тем, что на прием- ; ном столе выполнены выступ и пазы для прохождения собачекj расстояние между которыми больше, чем расстояние между направляющими. 3.Устройство по п, 1, о т л и ч а ю. щ е е с я тем, что онр снабжено неподвижным упором в зоне загрузки.. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 224275, В 23 Q 7/10, 1966.

| название | год | авторы | номер документа |

|---|---|---|---|

| Загрузочное устройство | 1978 |

|

SU691273A1 |

| Автоматическая линия для многопереходной штамповки | 1987 |

|

SU1565563A1 |

| СТОПОРНЫЙ МЕХАНИЗМ ДЛЯ МНОГОЛЕНТОЧНОГО ШЛИФОВАЛЬНОГО СТАНКА | 1993 |

|

RU2118586C1 |

| ШЛИФОВАЛЬНЫЙ СТАНОК С МНОЖЕСТВОМ ПАРАЛЛЕЛЬНЫХ АБРАЗИВНЫХ ЛЕНТ ДЛЯ ОДНОВРЕМЕННОГО ШЛИФОВАНИЯ ПОВЕРХНОСТЕЙ ОБРАБАТЫВАЕМЫХ ДЕТАЛЕЙ | 1993 |

|

RU2116880C1 |

| Устройство для обработки периодически повторяющихся участков с фасонной поверхностью на деталях типа тела вращения | 1976 |

|

SU657973A1 |

| Устройство для шлифования деталей круглого сечения из древесины | 1981 |

|

SU990478A2 |

| Автомат для вышлифовки винтовых поверхностей и заточки зубьев на цилиндрической поверхности и торце концевого инструмента | 1984 |

|

SU1172678A1 |

| Станок для шлифования канавок | 1986 |

|

SU1433773A1 |

| Штамповочный комплекс | 1988 |

|

SU1609537A1 |

| Автоматизированная линия для многопереходной листовой штамповки | 1984 |

|

SU1238854A1 |

Авторы

Даты

1981-03-15—Публикация

1979-06-18—Подача