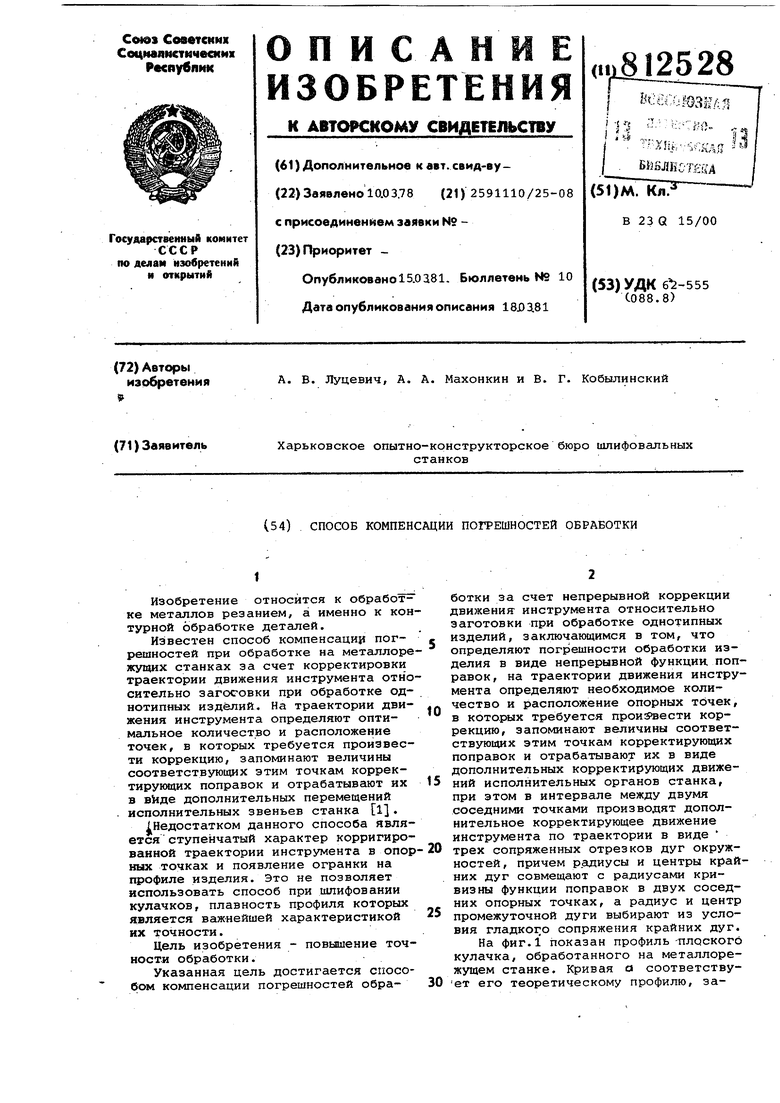

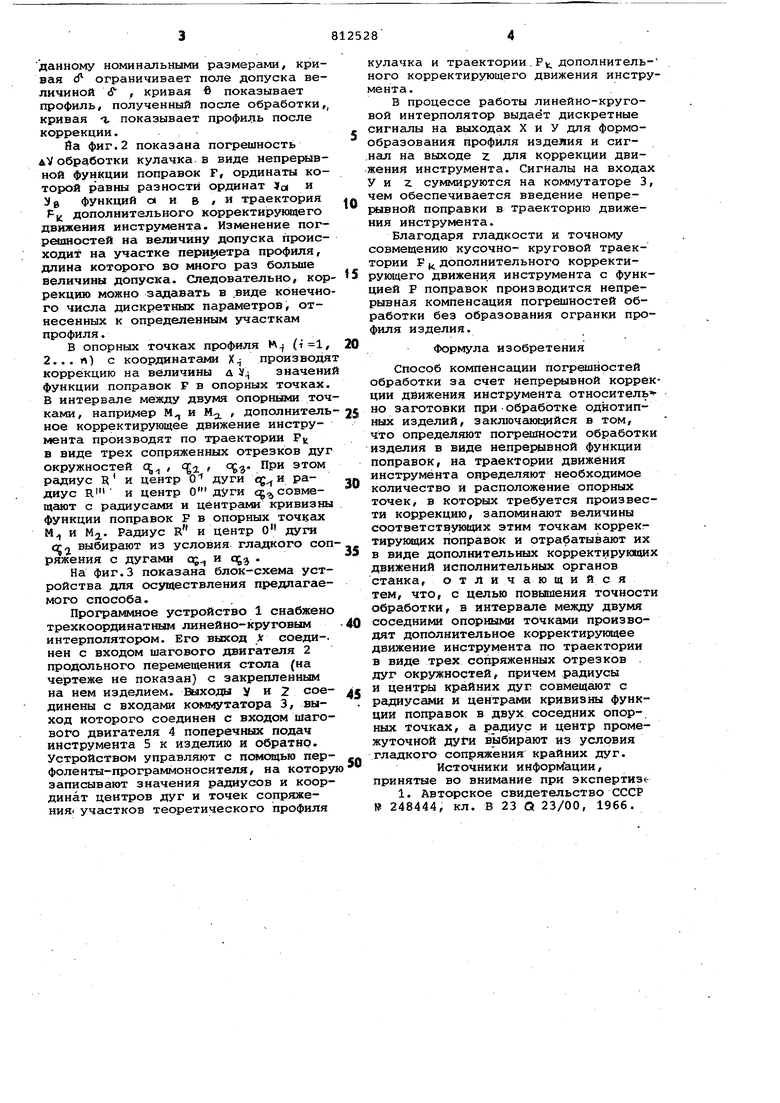

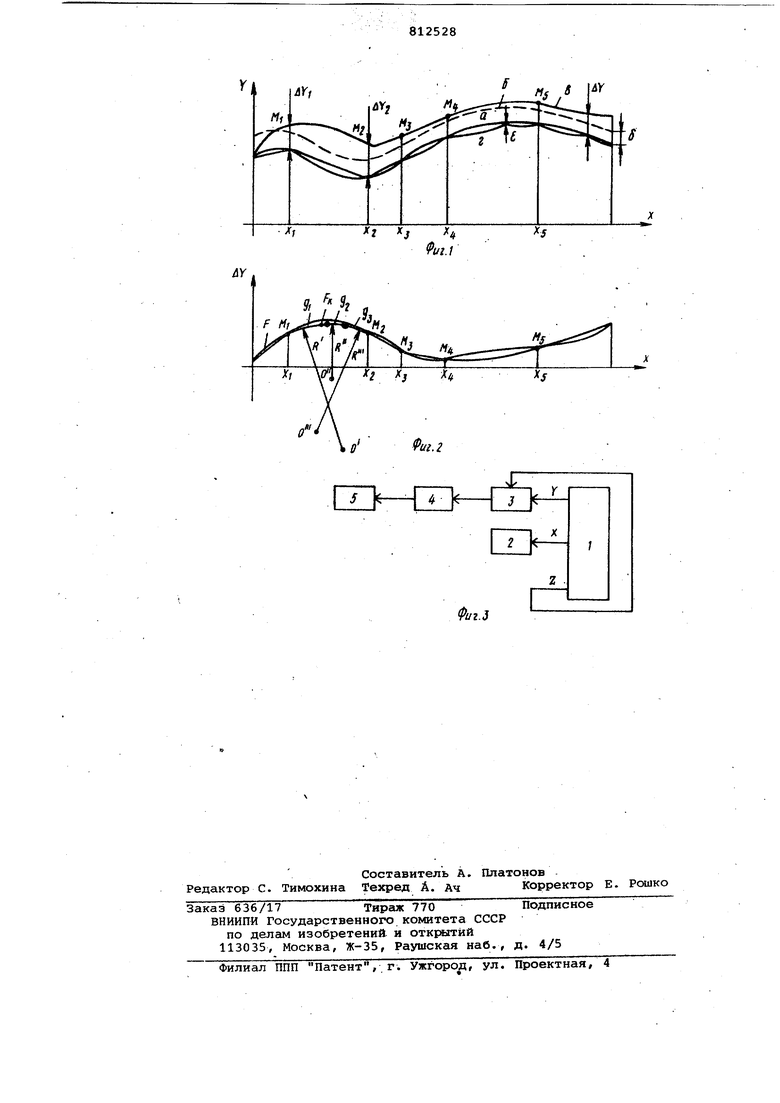

Изобретение относится к обработне металлов резанием, а именно к кон турной обработке деталей. Известен способ компенсации погрешностей при обработке на металлоре жущих станках за счет корректировки траектории движения инструмента отно сительно заготовки при обработке однотипных изделий. На траектории движения инструмента определяют оптимёшьное количество и расположение точек, в которых требуется произвести коррекцию, запоминают величины соответствующих этим точкам корректирующих поправок и отрабатывают их в дополнительных перемещений исполнительных звеньев станка 1. 1Недостатком данного способа является ступенчатый характер корригированной траектории инструмента в опор ных точках и появление огранки на тфофиле изделия. Это не позволяет использовать способ при шлифовании кулачков, плавность профиля которых является важнейшей характеристикой их точности. Цель изобретения - повышение точ ности обработки. Указанная цель достигается спосо бом компенсации погрешностей обработки за счет непрерывной коррекции движения инструмента относительно заготовки при обработке однотипных изделий, заключающимся в том, что определяют погрешности обработки изделия в виде непрерывной функции поправок, на траектории движения инструмента определяют необходимое количество и расположение опорных точек, в кото.рых требуется произвести коррекцию, запоминают величины соответствующих этим точкам корректирующих поправок и отрабатывают их в виде дополнительных корректирующих движений исполнительных органов станка, при этом в интервале между двумя соседними точками производят дополнительное корректирующее движение инструмента по траектории в виде трех сопряженных отрезков дуг окружностей, причем радиусы и центры крайних дуг совмещают с радиусами кривизны функции поправок в двух соседних опорных точках, а радиус и центр промежуточной дуги выбирают из условия гладкого сопряжения крайних дуг. На фиг.1 показан профиль-плоского кулачка, обработанного на металлорежущем станке. Кривая а соответствует его теоретическому профилю, заданному номинальными размерами, кривая ( ограничивает поле допуска величиной S , кривая в показывает профиль, полученный после обработки,, кривая а показывает профиль после коррекции. Йа фиг.2 показана погрешность AV обработки кулачка, в виде непре1 лвной функции поправок F, ординаты которюй равны разности ординат а и }) функций 01 и в f и траектория P(f дополнительного корректирующего движения инструмента. Изменение погретпностей на величину допуска происходит на участке периметра профиля, длина которого во много раз больше величины допуска. Следовательно, кор рекцию можно задавать в виде конечно го числа дискретных параметров, отнесенных к определённым участкам профиля, В опорных точках профиля (, 2... п) с координатами X-j производя коррекцию на величины д значени функции поправок Р в опорных точках, В интервале между двумя опорными точ ками, например М и М , дополнитель ное корректирующее движение инструмента производят по траектории Р) в виде трех сопряженных отрезков дуг окружностей с , с , с. При этом радиус Д и центр 0 дуги qj и радиус RI и центр О дуги cg,j совмещают с радиусами и цёнтраьм кривизны функции поправок Р в опорных точигис М и Мд. Радиус R и центр о дуги сг выбирают из условия гладкого соп ряжения с дугами с и . На фиг.З показана блок-схема устройства для осуществления предлагаемого способа. Программное устройство 1 снабжено трехкоординатным линейно-круговым интерполятором. Его выход Jf соеди-. нен с входом шагового двигателя 2 продольного перемещения стола (на чертеже не показан) с закрепленным на нем изделием. Выходы у и 2 соединены с входами коммутатора 3, выход которого соединен с входом шагового двигателя 4 поперечных подач инструмента 5 к изделию и обратно. Устройством управляют с помощью перфоленты-программоносителя, на котору записывают значения радиусов и координат центров дуг и точек сопряжения участков теоретического профиля кулачка и траектории . Р дополнительного корректирующего движения инструмента. В процессе работы линейно-круговой интерполятор выдаёт дискретные сигналы на выходах X и У для формообразования профиля изделия и сиг.нал на выходе г для коррекции двия:ения инструмента. Сигналы на входах У и Z суммируются на коммутаторе 3, чем обеспечивается введение непрерывной поправки в траекторию движения инструмента. Благодаря гладкости и точному совмещению кусочно- круговой траектории Р ( дополнительного корректирующего движения инструмента с функцией Р поправок производится непрерывная компенсация погрешностей обработки без образования огранки профиля изделия. Формула изобретения Способ компенсации погрешностей обработки за счет непрерывной коррекции движения инструмента относитель но заготовки при обработке однотипных изделий, заключающийся в том, что определяют погретдности обработки изделия в виде непреЕ лвной функции поправок, на траектории движения инструмента определяют необходимое количество и расположение опорных точек, в которых требуется произвести коррекцию, запоминают величины соответствующих этим точкам коррекгтирующих поправок и отрабатывают их в виде дополнительиых корректирующих движений исполнительных органов станка, отличающийся тем, что, с целью повышения точности обработки, в интервале между двумя соседними опорными точкс1ми производят дополнительное корректирующее движение инструмента по траектории в виде трех сопряженных отрезков . дуг окружностей, причем радиусы и центры крайних дуг совмещают с радиусами и центрами кривизны функции поправок в двух соседних опор-, ных точках, а радиус и центр промежуточной дуги выбирают из условия гладкого сопряжения крайних дуг. Источники информации, принятые во внимание при экспертиз(1. Авторское свидетельство СССР 248444, кл. В 23 Q 23/00, 1966.

AY

иг.г

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМПЕНСАЦИИ ПОГРЕШНОСТЕЙ | 1969 |

|

SU248444A1 |

| Способ обработки резанием циклоидальных поверхностей | 1985 |

|

SU1337202A1 |

| СПОСОБ ОБРАБОТКИ КРИВОЛИНЕЙНЫХ КОНТУРОВ ПЛОСКИХ ДЕТАЛЕЙ | 2005 |

|

RU2311264C2 |

| Способ обработки плоских и криволинейных поверхностей штамповой оснастки с коррекцией износа инструмента и станочных погрешностей | 2023 |

|

RU2822491C1 |

| Устройство для определения геометрических погрешностей траектории движения стола фрезерных станков с ЧПУ | 2016 |

|

RU2641939C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ЛОПАТОК ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2017 |

|

RU2678222C1 |

| СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2107605C1 |

| САМОНАСТРАИВАЮЩАЯСЯ СИСТЕМА ПРОГРАММНОГО УПРАВЛЕНИЯ МЕТАЛЛОРЕЖУЩИМИ СТАНКАМИ | 1959 |

|

SU120781A1 |

| СПОСОБ НАМОТКИ МНОГОСЛОЙНЫХ ОБОЛОЧЕК | 1992 |

|

RU2050280C1 |

| Способ изготовления кулачков генераторов волновых передач Абрамова В.А. | 2015 |

|

RU2618354C9 |

Авторы

Даты

1981-03-15—Публикация

1978-03-10—Подача