(Л

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля внутренней резьбы калибром | 1985 |

|

SU1357687A2 |

| Устройство для контроля резьбыРЕзьбОВыМи КАлибРАМи | 1976 |

|

SU813117A1 |

| СПОСОБ КОНТРОЛЯ НЕДОРЕЗА РЕЗЬБЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2349873C1 |

| Устройство для контроля резьбыРЕзьбОВыМи КАлибРАМи | 1979 |

|

SU848968A1 |

| Устройство для сборки большепроходных задвижек | 1987 |

|

SU1537439A1 |

| Устройство для контроля натяга конической резьбы | 1981 |

|

SU1025990A1 |

| Механизм для подрезки упорных торцов замковых соединительных элементов с замковой резьбой | 1970 |

|

SU365211A1 |

| Устройство для контроля резьбы резьбовыми калибрами | 1987 |

|

SU1527470A1 |

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ НАРЕЗНЫХ НЕФТЕГАЗОПРОМЫСЛОВЫХ ТРУБ И КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2312201C1 |

| Устройство для контроля внутренней резьбы калибром | 1981 |

|

SU1060930A1 |

Изобретение относится к машиностроению, а именно к средствам контроля резьб. Цель изобретения - уменьшение габаритов устройства и автоматизации контроля резьб. Это достигается тем, что измерительные головки выполнены неподвижными в осевом направлении, а ограниченное вращение калибров в процессе их свинчивания - развинчивания позволило смонтировать на них датчики, включенные в измерительную цепь устройства. Кроме того, осуществено совмещение механизмов возвратно-поступательного перемещения и реверсивного вращения контролируемой детали и размещение силового цилиндра перемещения контролируемой детали из плоскости ее транспортирования в зону контроля. 3 ил.

Изобретение относится к машиностроению, а именно к средствам контроля резьб.

Цель изобретения - уменьшение габаритов устройства и автоматизация процесса контроля резьб.

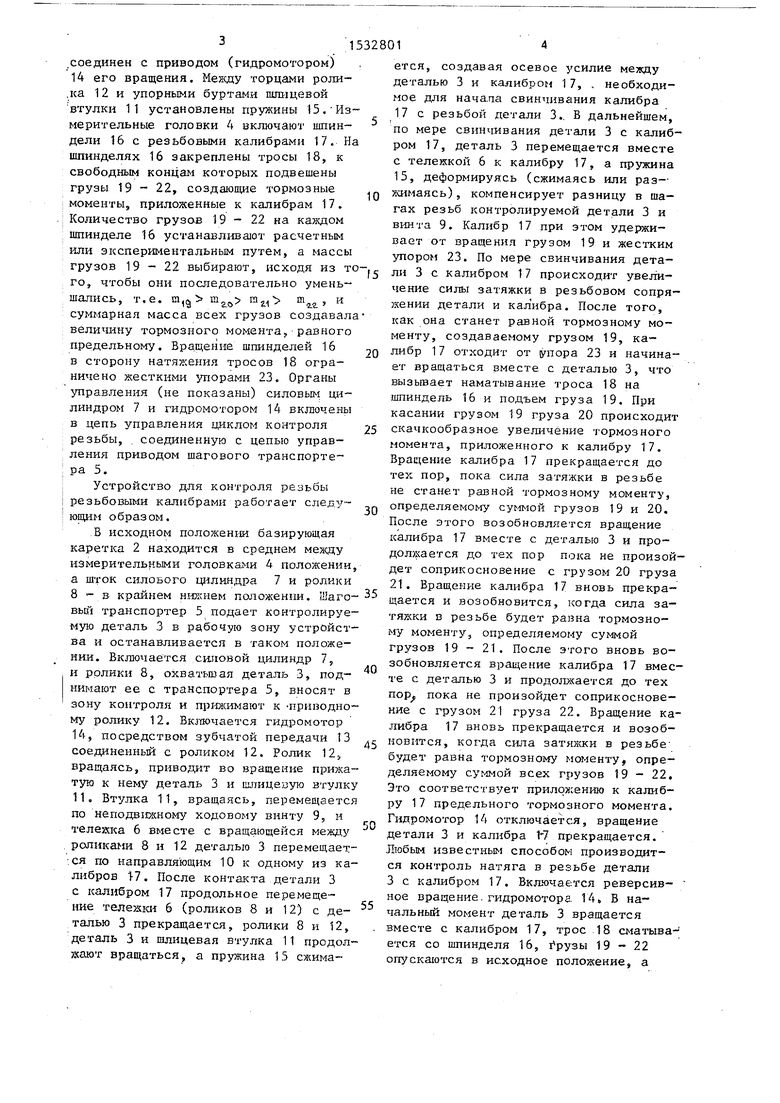

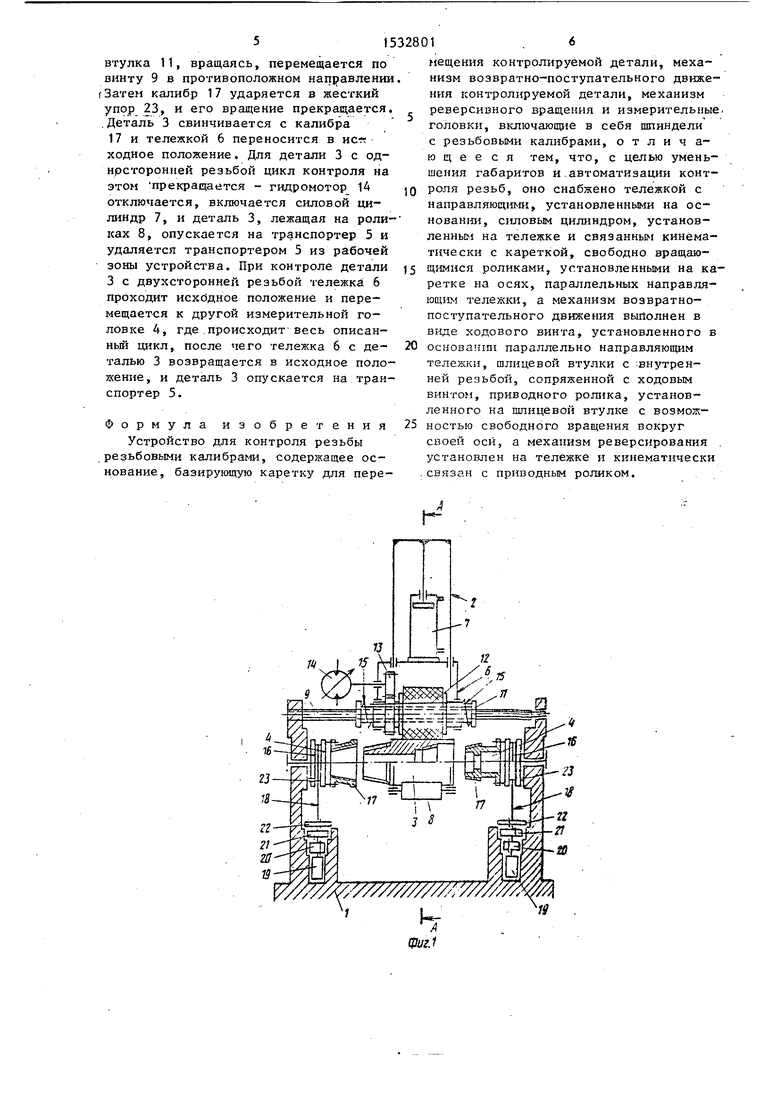

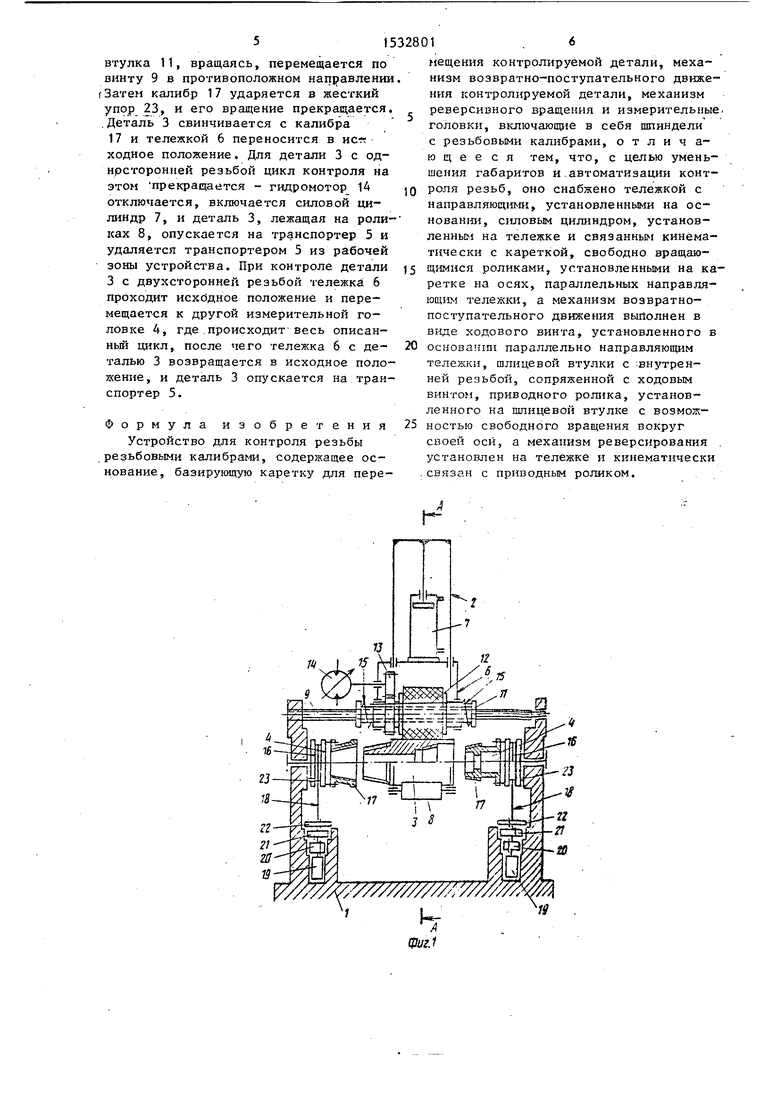

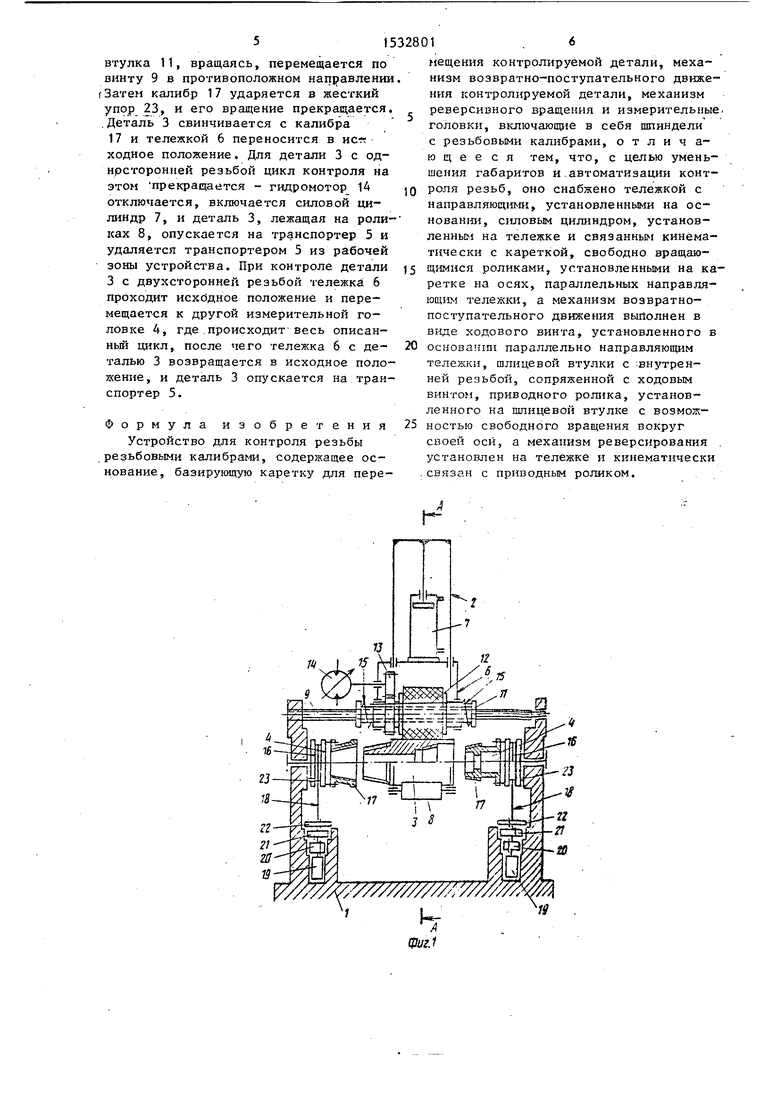

На фиг. 1 изображена конструктивная схема предлагаемого устройства для контроля резьбы резьбовыми калибрами; на фиг. 2 - разрез А-А на фиг.1; на фиг. 3 - узел базирующей каретки с механизмом возвратно-поступательного перемещения в аксонометрии.

Устройство для контроля резьбы резьбовыми калибрами содержит основание 1, на котором смонтированы базирующая каретка 2 с механизмам возвратно- поступательного перемещения каретки и механизмом реверсивного вращения детали 3 и измерительные головки 4. Контролируемые детали 3 подаются к

устройству и удаляются от него шаговым транспортером 5. Базирующая каретка 2, механизм ее возвратно-поступательного перемещения и механизм реверсивного вращения детали 3 выполнены в виде тележки 6 с силовым цилиндром 7, несущим свободно вращающиеся ролики 8, параллельные оси контролируемой детали и охватывающие деталь 3 со стороны транспортера 5, параллельного оси детали 3 ходового винта 9, неподвижно закрепленного на направляющих 10 тележки 6, навинченной на ходовой винт 9 шлицевой втулки 1t и установленного на втулке 11 ролика 12, одновременно закрепленного с возможностью свободного вращения на тележке 6. Шаг резьбы ходового винта 9 равен или может отличаться от шага резьбы контролируемой детали 3. Ролик 12 посредством зубчатой передачи 13

ел

ОЭ

1C

ас

31

соединен с приводом (гидромотором) 14 его вращения. Между торцами ролика 12 и упорными буртами шшцевой втулки 11 установлены пружины 15, Измерительные головки 4 включают шпиндели 16 с резьбовыми калибрами 17. Н шпинделях 16 закреплены тросы 18, к свободным концам которых подвешены грузы 19 - 22, создающие тормозные моменты, приложенные к калибрам 17. Количество грузов I9 - 22 на каждом шпинделе 16 устанавливают расчетным

или экспериментальным путем, а массы

ется, создавая осевое усилие между деталью 3 и калибром 17, , необходимое для начапа свинчивания калибра 17 с резьбой детали 3. В дальнейшем, по мере свинчивания детали 3 с калибром 17, деталь 3 перемещается вместе с тележкой 6 к калибру 17, а пружина 15, деформируясь (сжимаясь или разжимаясь) , компенсирует разницу в шагах резьб контролируемой детали 3 и винта 9. Калибр 17 при этом удерживает от вращения грузом 19 и жестким упором 23. По мере свинчивания детагрузов 19-22 выбирают, исходя из лн 3 c калибром 17 происходит увелиго, чтобы они последовательно уменьчение силы затяжки в резьбовом сопряжении детали и калибра. После того, как она станет равной тормозному моменту, создаваемому грузом 19, калибр 17 отходит от упора 23 и начинает вращаться вместе с деталью 3, что вызывает наматывание троса 18 на шпиндель 16 и подъем груза 19. При касании грузом 19 груза 20 происходит скачкообразное увеличение тормозного момента, приложенного к калибру 17. Вращение калибра 17 прекращается до тех пор, пока сила затяжки в резьбе не станет равной тормозному моменту, определяемому суммой грузов 19 и 20. После этого возобновляется вращение калибра 17 вместе с деталью 3 и продолжается до тех пор пока не произой дет соприкосновение с грузом 20 груза 21. Вращение калибра 17 вновь прекрат.е.

С1,0,

ш

гаг1-

m

чл.

суммарная масса всех грузов создавала величину тормозного момента, равного предельному. Вращение шпинделей 16 в сторону натяжения тросов 18 ограничено жесткими упорами 23. Органы управления (не показаны) силовым цилиндром 7 и гидромотором 14 включены в цепь управления циклом контроля резьбы, соединенную с цепью управления приводом шагового транспортера 5.

Устройство для контроля резьбы резьбовыми калибрами работает следующим образом.

В исходном положении базирующая каретка 2 находится в среднем между измерительными головками 4 положении, а шток силового цилиндра 7 и ролики

20

25

30

чение силы затяжки в резьбовом сопряжении детали и калибра. После того, как она станет равной тормозному моменту, создаваемому грузом 19, калибр 17 отходит от упора 23 и начинает вращаться вместе с деталью 3, что вызывает наматывание троса 18 на шпиндель 16 и подъем груза 19. При касании грузом 19 груза 20 происходит скачкообразное увеличение тормозного момента, приложенного к калибру 17. Вращение калибра 17 прекращается до тех пор, пока сила затяжки в резьбе не станет равной тормозному моменту, определяемому суммой грузов 19 и 20. После этого возобновляется вращение калибра 17 вместе с деталью 3 и продолжается до тех пор пока не произойдет соприкосновение с грузом 20 груза 21. Вращение калибра 17 вновь прекра8 - в крайнем нижнем положении. Шаго 3$ щается и возобновится, когда сила завый транспортер 5 подает контролируемую деталь 3 в рабочую зону устройства и останавливается в гаком положении. Включается силовой цилиндр 7,

45

и ролики 8, охватывая деталь 3, поднимают ее с транспортера 5, вносят в зону контроля и прижимают к приводно- му ролику 12. Включается гидромотор 14, посредством зубчатой передачи 13 соединенный с роликом 12. Ролик 125 вращаясь, приводит во вращение прижатую к нему деталь 3 и шлицеоую втулку 11. Втулка 11, вращаясь, перемещается по неподвижному ходовому винту 9, и тележка 6 вместе с вращающейся между роликами 8 и 12 деталью 3 перемещается по направляющим 10 к одному из калибров 1-7. После контакта детали 3 с калибром 17 продольное перемещение тележки 6 (роликов 8 и 12) с де- талью 3 прекращается, ролики 8 и 12, деталь 3 и шлицевал втулка 11 продолжают вращаться, а пружина 15 сжима50

тяжки в резьбе будет равна тормозному моменту, определяемому суммой грузов 19 - 21. После этого вновь возобновляется вращение калибра 17 вместе с деталью 3 и продолжается до тех пор, пока не произойдет соприкосновение с грузом 21 груза 22. Вращение калибра 17 вновь прекращается и возобновится, когда сила затяжки в резьбе будет равна тормозному моменту определяемому суммой всех грузов 19 - 22. Это соответствует приложению к калибру 17 предельного тормозного момента. Гидромотор 14 отключается, вращение детали 3 и калибра 1-7 прекращается. Любым известным способом производится контроль натяга в резьбе детали 3 с калибром 17. Включается реверсивное вращение гидромоторз 14, В начальный момент деталь 3 вращается вместе с калибром 17, трос 18 сматывается со шпинделя 16, грузы 19-22 опускаются в исходное положение, а

ется, создавая осевое усилие между деталью 3 и калибром 17, , необходимое для начапа свинчивания калибра 17 с резьбой детали 3. В дальнейшем, по мере свинчивания детали 3 с калибром 17, деталь 3 перемещается вместе с тележкой 6 к калибру 17, а пружина 15, деформируясь (сжимаясь или разжимаясь) , компенсирует разницу в шагах резьб контролируемой детали 3 и винта 9. Калибр 17 при этом удерживает от вращения грузом 19 и жестким упором 23. По мере свинчивания деталн 3 c калибром 17 происходит увели

чение силы затяжки в резьбовом сопряжении детали и калибра. После того, как она станет равной тормозному моменту, создаваемому грузом 19, калибр 17 отходит от упора 23 и начинает вращаться вместе с деталью 3, что вызывает наматывание троса 18 на шпиндель 16 и подъем груза 19. При касании грузом 19 груза 20 происходит скачкообразное увеличение тормозного момента, приложенного к калибру 17. Вращение калибра 17 прекращается до тех пор, пока сила затяжки в резьбе не станет равной тормозному моменту, определяемому суммой грузов 19 и 20. После этого возобновляется вращение калибра 17 вместе с деталью 3 и продолжается до тех пор пока не произойдет соприкосновение с грузом 20 груза 21. Вращение калибра 17 вновь прекращается и возобновится, когда сила за5

0

тяжки в резьбе будет равна тормозному моменту, определяемому суммой грузов 19 - 21. После этого вновь возобновляется вращение калибра 17 вместе с деталью 3 и продолжается до тех пор, пока не произойдет соприкосновение с грузом 21 груза 22. Вращение калибра 17 вновь прекращается и возобновится, когда сила затяжки в резьбе будет равна тормозному моменту определяемому суммой всех грузов 19 - 22. Это соответствует приложению к калибру 17 предельного тормозного момента. Гидромотор 14 отключается, вращение детали 3 и калибра 1-7 прекращается. Любым известным способом производится контроль натяга в резьбе детали 3 с калибром 17. Включается реверсивное вращение гидромоторз 14, В начальный момент деталь 3 вращается вместе с калибром 17, трос 18 сматыва1 ется со шпинделя 16, грузы 19-22 опускаются в исходное положение, а

тулка 11, вращаясь, перемещается по инту 9 в противоположном направлении, атем калибр 17 ударяется в жесткий пор 23, и его вращение прекращается. Деталь 3 свинчивается с калибра 17 и тележкой 6 переносится в ис-г ходное положение. Для детали 3 с од- нрсторонней резьбой цикл контроля на этом прекращается - гидромотор 14 отключается, включается силовой цилиндр 7, и деталь 3, лежащая на роликах 8, опускается на транспортер 5 и удаляется транспортером 5 из рабочей зоны устройства. При контроле детали 3 с двухсторонней резьбой тележка 6 проходит исходное положение и перемещается к другой измерительной головке 4, где происходит весь описанный цикл, после чего тележка 6 с деталью 3 возвращается в исходное положение, и деталь 3 опускается на транспортер 5.

Формула изобретения

Устройство для контроля резьбы резьбовыми калибрами, содержащее основание, базирующую каретку для пере14

28016

мещения контролируемой детали, механизм возвратно-поступательного движения контролируемой детали, механизм реверсивного вращения и измерительные, головки, включающие в себя шпиндели с резьбовыми калибрами, отличающееся тем, что, с целью уменьшения габаритов и автоматизации контJQ роля резьб, оно снабжено тележкой с направляющими, установленными на основании, силовым цилиндром, установленным на тележке и связанным кинематически с кареткой, свободно вращаюJ5 щимися роликами, установленными на каретке на осях, параллельных направляющим тележки, а механизм возвратно- поступательного движения выполнен в виде ходового винта, установленного в

20 основании параллельно направляющим тележки, шлицевой втулки с внутренней резьбой, сопряженной с ходовым винтом, приводного ролика, установленного на шлицевой втулке с возмож-

25 ностью свободного вращения вокруг своей оси, а механизм реверсирования установлен на тележке и кинематически связан с приводным роликом.

1S

11

8

Уз.д

| Устройство для контроля резьбыРЕзьбОВыМи КАлибРАМи | 1979 |

|

SU848968A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-12-30—Публикация

1988-04-12—Подача