1

Изобретение относится к области обработки давлением деталей типа труб и может найти применение при образовании клещевины на конце трубы перед ее волочением.

Известно устройство для обработки концов труб, содержащее установленные на станине по ходу подачи трубы подающий механизм, механизм зажима трубы и кольцевую матрицу, связанную с поршнем силового цилиндра tl.

Однако у обработанной на таком устройстве трубы необходимо отрезать обжатый конец, так как ее нельзя подвергать волочению на оправке. В результате получаются очень большие потери металла.

Цель изобретения - сокращение потерь металла в устройстве.

Поставленная цель достигается тем, что в устройстве, содержащем подающий механизм, механизм зажима трубы и кольцевую матрицу, связанную с поршнем силового цилиндра, пошень выполнен полым, а устройство снабжено оправкой, расположенной соосно кольцевой матрице внутри нее и дополнительным приводным поршнем

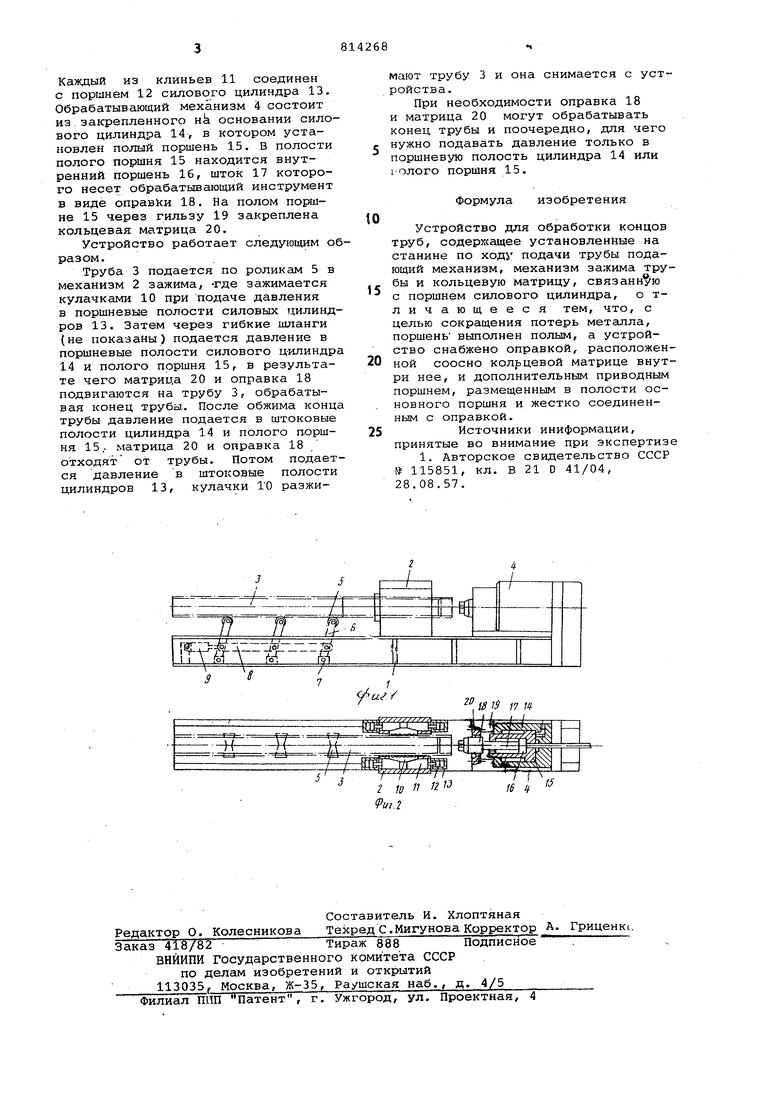

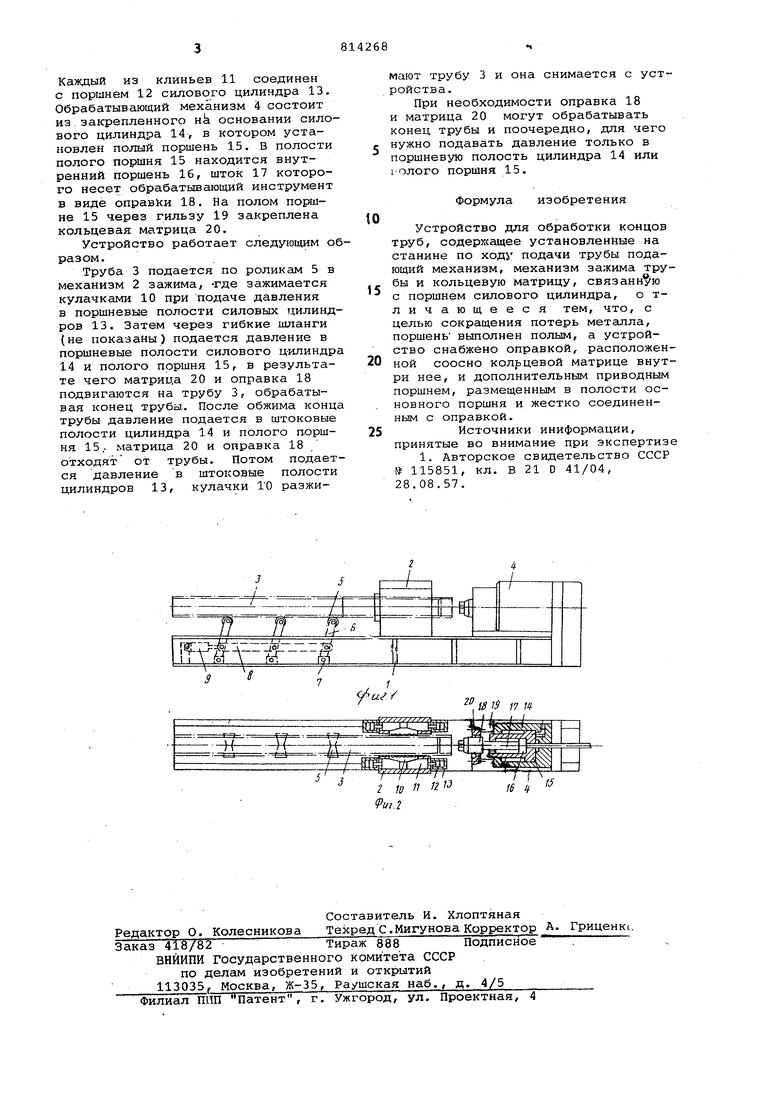

размещенным в полости основного поршня и жестко соединенным с оправкой. На фиг. 1 представлено.устройство, общий вид сбоку; на фиг. 2 - то же, вид сверху.

На основании 1 закреплены механизм 2 зажима трубы 3, а также обрабатывающий механизм 4. Труба 3 вводится в механизм 2 зажима посредoством подаквдёго механизма, выполненного в виде роликов 5, которые установлены ка качающихся рычагах 6, шарнирно закрепленных на кронштейнах 7 основания 1 и связанных

посредством тяги 8 с приводом 9. Положение роликов 5 по высоте уста:навливается с помощью привода 9 так, чтобы ось подава |Юй трубы совпадала с осью Механизма 2 зажима. Труба 3

0 вдвигается в механизм зажима до тех пор, пока ее конец не будет выступать из этого механизма на длину, обеспечивающу обработку трубы на определенный размер. Механизм 2 зажима

5 содержит расположенные внутри корпуса несколько зажимных кулачков 10, обеспечивакиций зажим трубы без деформации последней.На кулачках выf. полнены по два скоса, с которыми, взаимодействуют зажимные клинья 11,

Каждый из клиньев 11 соединен с поршнем 12 силового цилиндра 13. Обрабатывающий механизм 4 состоит из закрепленного нЬ основании силового цилиндра 14, в котором установлен полый поршень 15. В полости полого поршня 15 находится внутренний поршень 16, шток 17 которого несет обрабатывающий инструмент в виде оправКи 18. На полом поршне 15 через гильзу 19 закреплена кольцевая матрица 20.

Устройство работает следующим оразом.

Труба 3 подается по роликам 5 в механизм 2 зажима, -где зажимается кулачками 10 при подаче давления в поршневые полости силовых цилиндров 13. Затем через гибкие шланги (не показаны) подается давление в поршневые полости силового цилиндр 14 и полого поршня 15, в результате чего матрица 20 и оправка 18 подвигаются на трубу 3, обрабатывая конец трубы. После обжима конц трубы давление подается в штоковые полости цилиндра 14 и полого поршня 15- матрица 20 и оправка 18 отходят от трубы. Потом подается давление в штоковые полости цилиндров 13, кулачки 10 разжимают трубу 3 и она снимается с устройства.

При необходимости оправка 18 и матрица 20 могут обрабатывать конец трубы и поочередно, для чего нужно подавать давление только в поршневую полость цилиндра 14 или 1 олого поршня 15.

Формула изобретения

Устройство для обработки концов труб, содержащее установленные на станине по ходу подачи трубы подающий механизм, механизм зажима трубы и кольцевую матрицу, связанною с поршнем силового цилиндра, о тличающееся тем, что, с целью сокращения потерь металла, поршень выполнен полым, а устройство снабжено оправкой, расположенной соосно кольцевой матрице внутри нее, и дополнительным приводным поршнем, размещенным в полости основного поршня и жестко соединенным с оправкой.

Источники иниформации, принятые во внимание при экспертиз

1. Авторское свидетельство СССР № 115851, кл. В 21 D 41/04, 28,08.57.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАЖИМНОЕ УСТРОЙСТВО ТРУБОГИБОЧНОЙ МАШИНЫ | 1992 |

|

RU2025166C1 |

| Летучий станок для резки труб | 1971 |

|

SU485834A1 |

| Устройство для пробивки радиальных отверстий в полых изделиях | 1973 |

|

SU550203A1 |

| Станок б.в.федорова для накатывания профилей на валах | 1973 |

|

SU559760A1 |

| Устройство для гибки труб | 1985 |

|

SU1355317A1 |

| Поворотный стол | 1976 |

|

SU666047A1 |

| Технологический ротор роторной машины | 1990 |

|

SU1750959A1 |

| УСТРОЙСТВО ДЛЯ ГИДРОМЕХАНИЧЕСКОГО ФОРМООБРАЗОВАНИЯ ИЗДЕЛИЯ | 1994 |

|

RU2096107C1 |

| Патрон-податчик | 1990 |

|

SU1710723A1 |

| Устройство для подачи листового материала в зону обработки | 1987 |

|

SU1442301A1 |

2 10

° IS 3 17 W

15

fS If Риг. 2

Авторы

Даты

1981-03-15—Публикация

1978-12-25—Подача