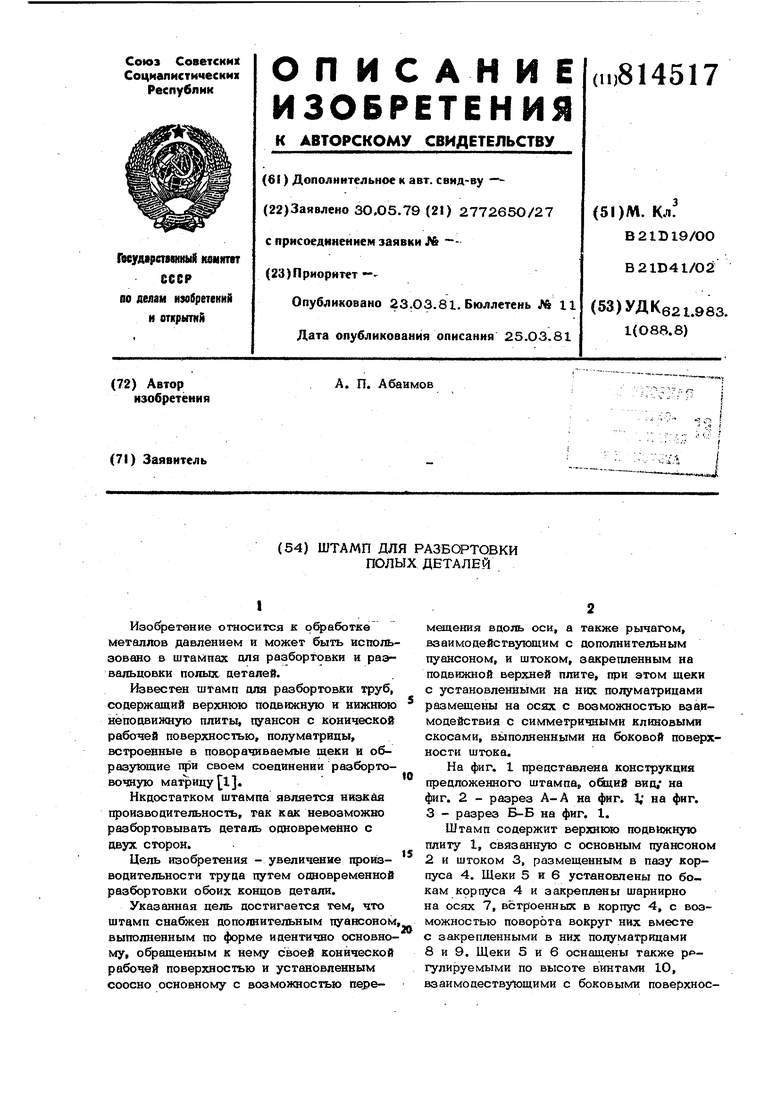

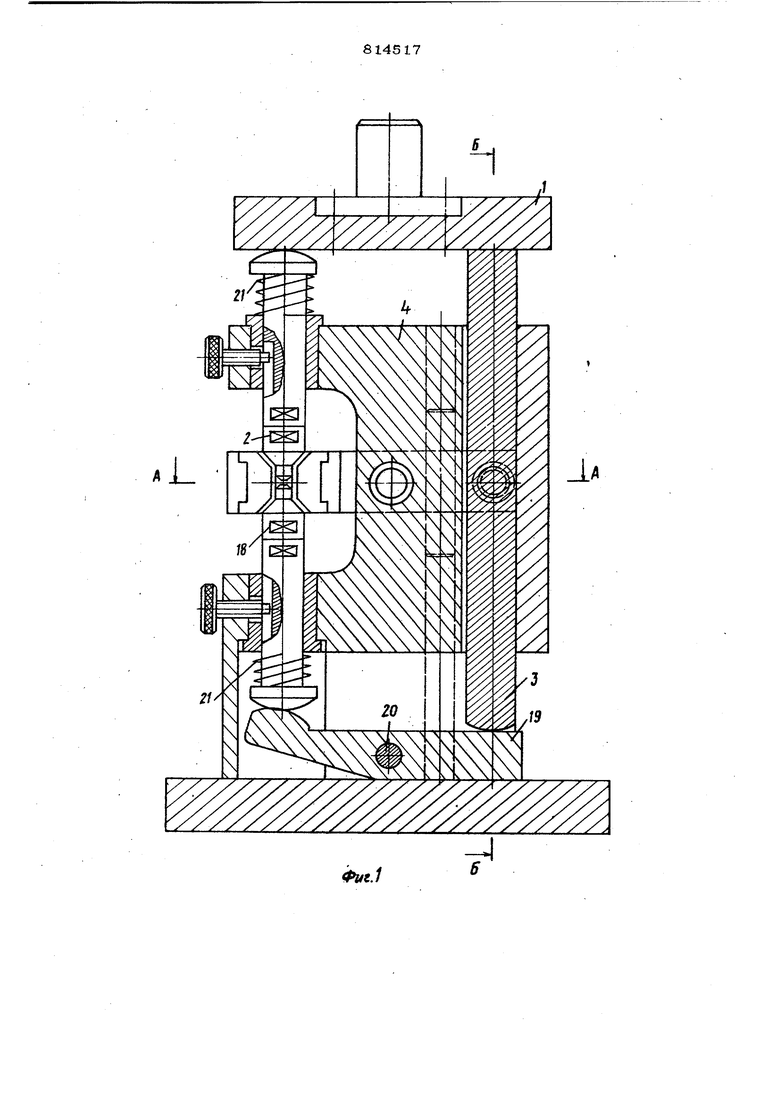

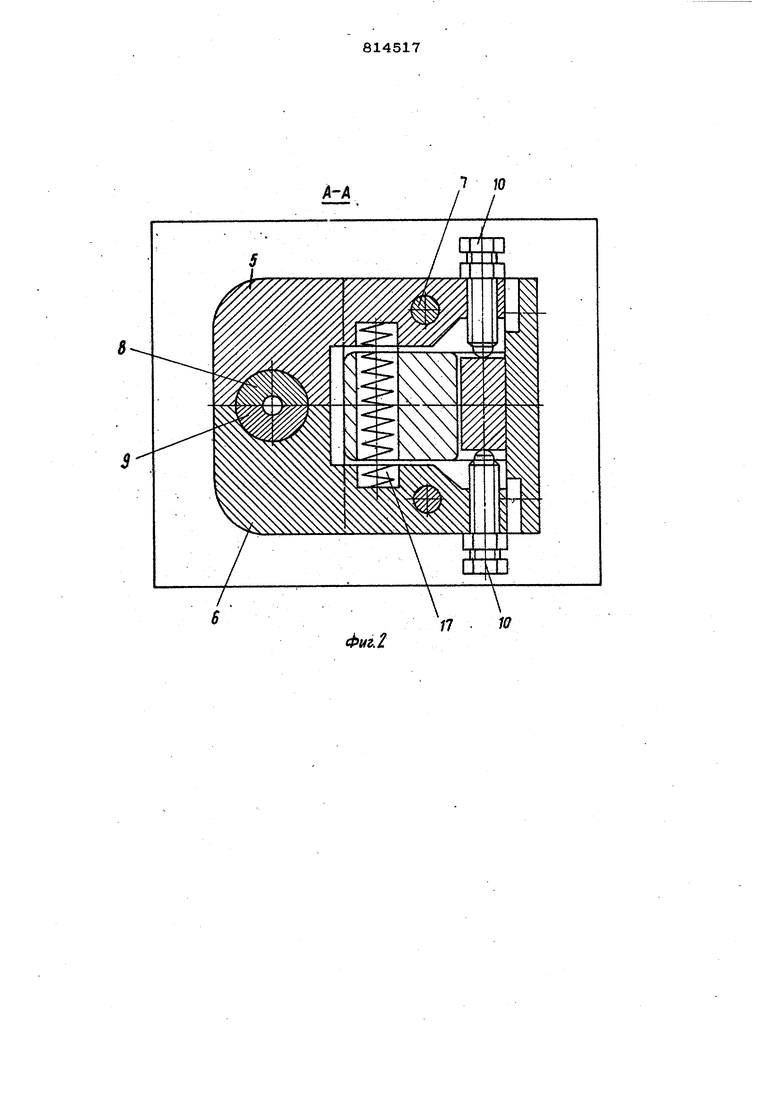

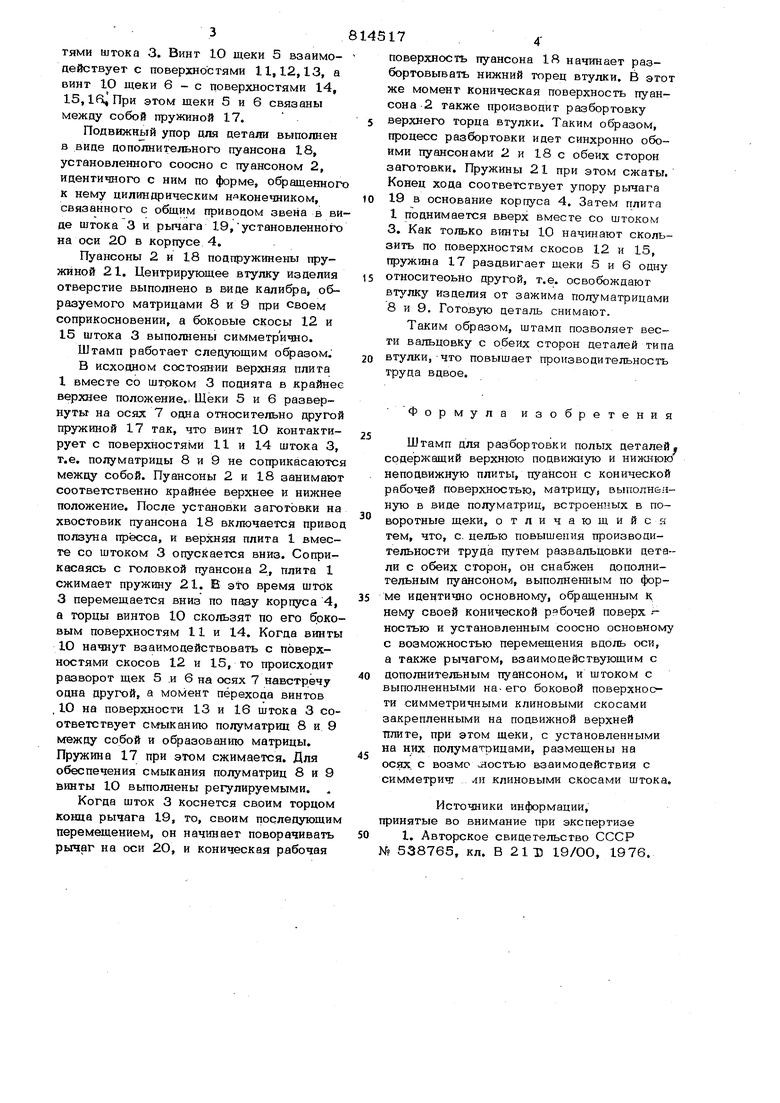

(54) ШТАМП ДЛЯ РАЗБОРТОВКИ ПОЛЫХ ДЕТАЛЕЙ 3 тями шгока 3. Винг Ю щеки 5 взаимоцействуег с повержностями 11,12,13, а винт 1О щеки 6 - с поверхностями 14, 15,1Рх,При этом щеки 5 и 6 связаны межцу собой пружиной 17. Подвижный упор для детали выполнен в вице цополнигельного пуансона 18, установленного соосно с пуансоном 2, идентичного с ним по форме, обращенног к нему цилин1фическим наконечником, связанного с общим приводом звена в ви це штока 3 и рычага 19,установленного на оси 2О в корпусе 4. Пуансоны 2 и 18 подпружинены пружиной 21. Центрирующее втулку изделия отверстие выполнено в виде калибра, образуемого матрицами 8 и 9 при своем соприкосновении, а боковые скосы 12 и 15 штока 3 выполнены симметрично. Штамп работает следующим образом. В исходном состоянии верхняя плита I вместе со штоком 3 поднята в крайнее верхнее положение.. Щеки 5 и 6 развернуты на осях 7 одна относительно другой пружиной 17 так, что винт 1О контактирует с поверхностями 11 и 14 штока 3, т.е. полуматрицы 8 и 9 не соприкасаютс между собой. Пуансоны 2 и 18 занимают соответственно крайнее верхнее и нижнее положение. После установки заготовки на хвостовик пуансона 18 включается приво ползуна пресса, и верхняя плита 1 вместе со штоком 3 опускается вниз. Соприкасаясь с головкой пуансона 2, плита 1 сжимает пружину 21. Е это время шток 3 перемещается вниз по пазу корпуса 4, а торцы винтов 10 скользят по его боко вым поверхностям 11 и 14. Когда винты Ю начнут взаимодействовать с поверхностями скосов 12 и 15, то происходит разворот щек 5 .и 6 на осях 7 навстречу одна другой, а момент перехода винтов , 10 на поверхности 13 и 16 штока 3 соответствует смыканию полуматриц 8 и 9 между собой и образованто матрицы. Пружина 17 при этом сжимается. Для обеспечения смыкания полуматриц 8 и 9 ьинты 10 выполнены регулируемыми. Когда шток 3 коснется своим торцом конца рычага 19, то, своим последующим перемещением, он начинает поворачивать рычаг на оси 2О, и коническая рабочая 174поверхность пуансона 18 начинает разбортовывать нижний торец втулки. В этот же момент коническая поверхность пуансона 2 также производит разбортовку верхнего торца втулки. Таким образом, процесс разбортовки идет синхронно обоими пуансонами 2 и 18 с обеих сторон заготовки. Пружины 21 при этом сжаты. Конец хоца соответствует упору рычага 19 в основание корпуса 4. Затем плита I поднимается вверх вместе со штоком 3. Как только винты 10 начинают скользить по поверхностям скосов 12 и 15, щэужина 17 раздвигает щеки 5 и 6 одну относитеоьно другой, т.е. освобождают втулку изделия от зажима попуматрицами 8 и 9. Готовую деталь снимают. Таким образом, штамп позволяет вести вальцовку с обеих сторон деталей типа втулки,ЧТО повышает производительность труда вдвое. Формула изобретения Штамп для разбортовки полых деталей, содержащий верхнюю подвижную и неподвижную плиты, пуансон с конической рабочей поверхностью, матрицу, выполненную в виде полумагриц, встроенных в поворотные щеки, отличающийся тем, что, с. целью повышения щэоизводительности труда путем развальцовки детали с обеих сторон, он снабжен дополнительным пуансоном, выполненным по форме идентично основному, обращенным К нему своей конической рабочей поверх ностью и установленным соосно основному с возможностью перемещения вдоль оси, а также рычагом, взаимодействующим с дополнительным пуансоном, и штоком с выполненными на- его боковой поверхности симметричными клиновыми скосами закрепленными на подвижной верхней ГОШ те, при этом щеки, с установленными на них полуматрицами, размещены на осях с возмс ностью взаимодействия с симметрия: ли клиновыми скосами штока. Источники информации, принятые во внимание при экспертизе I. Авторское свидетельство СССР N 538765, кл. В 2135 19/ОО, 1976.

Фиг.1

i/i

А-А

LL

/7/ff

(ut.l

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для изготовления деталей | 1982 |

|

SU1094665A1 |

| Штамп для радиального выдавливания | 1982 |

|

SU1038050A1 |

| Штамп для объемной штамповки | 1991 |

|

SU1821283A1 |

| Штамп для гибки скоб | 1986 |

|

SU1388152A1 |

| Штамп для выдавливания | 1975 |

|

SU550214A1 |

| Штамп для объемной штамповки | 1990 |

|

SU1731397A1 |

| ШТАМП ДЛЯ РАЗДАЧИ ПОЛЫХ ЗАГОТОВОК | 1991 |

|

RU2083307C1 |

| Штамп для штамповки деталей в разъемных матрицах | 1974 |

|

SU538802A1 |

| Штамп для объемной штамповки | 1986 |

|

SU1423244A1 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ НАСАДОЧНЫХ ЭЛЕМЕНТОВ ТЕПЛОМАССООБМЕННЫХ АППАРАТОВ | 1995 |

|

RU2085320C1 |

Авторы

Даты

1981-03-23—Публикация

1979-05-30—Подача