Изобретение относится к оборудов нию для микросварки и может быть использовано в электронной промышленности,, Нсшример, для регулировав ния процесса сварки. Известно устройство для ультразвуковой сварки, состоящее из стерж ня и втулки, выполненных с различ-. ным коэффициентом усиления И Известно также устройство, состоящее из стержня резонансной длины установленного во втулку и соединенного с ней гайкой с отличаквдимсгя шагом ГЗ. Эти устройства позволяют изменять напряженное-деформированное состояние материала инструмента и ре1 лировать его механико-волноводные свойства при различных усилиях нагружения. Однако они не обеспечивают неоднородность вводимых в очаг деформации колебаний по периферии сварной зоны и не позволяют осуществлять ввод в зону соединения бегущей волн Такие конструк1Д1и не дают возможнос ти оценить влияние напряженно-деформируемого состояния материалов н .качество формирования сварного соединения за счет изменения сдвигающих напряжений в зоне сварки. Известно устройство для ультразвуковой сварки, содержащее установленную в корпус сварочную головку, несущую инструмент, с рабочим и нерабочим торцами, расположенными по обе стороны от места закрепления. Известное устройство позвол.тет значительно увеличить . 1мплитуду колебаний инструмента в процессе сварки и повысить качество соединений за счет увеличения сдвигающих напряжений и уровня энергосилояых процессов в очаге деформации 3. Однако устройство обеспечивает однонаправленное изменение деформаций соединяемых материалов и не позволяет осуществлять плавную, регулировку и ввод аку стической энергии, вызывающей изменение иапр5шенно-деформированного состояния в зоне сварки. Этот недостаток не позволя.ет также определить оптимальный режим сварки, который можно подбирать путем изменения частоты колебаний, зоны их ввода и интенсивности, приво|дящих к одновременному вводу в очаг {деформации высоких и низких частот

или колебаний, совпадающих по частоте и фазе.

Цель изобретения - повышение качества сварки за счет независимого изменения частот собственных и вынужденных колебаний инструмента.

Поставленная цель достигается тем, что известное устройство для ультразвуковой сварки снабжено механизмом обкатки инструмента , выполненным в виде смонтированной в корпусе концентрично оси инструмента приводной вргадающейся втулки и эксцентрично закрепленного на ней при помощи упругого элемента обкатывающего ролика, установленного с возмоностью воздействия на боковую поверхность торца инструмента в узловой зоне распространякяцихся в нем ультразвуковых колебаний.

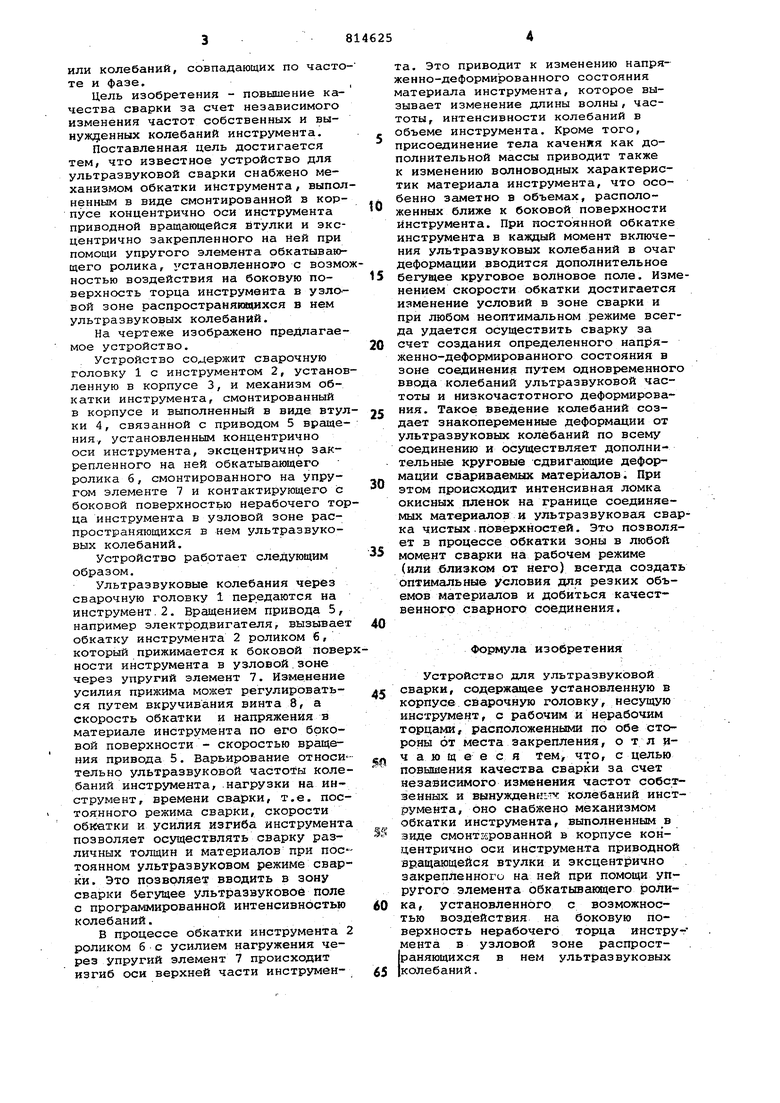

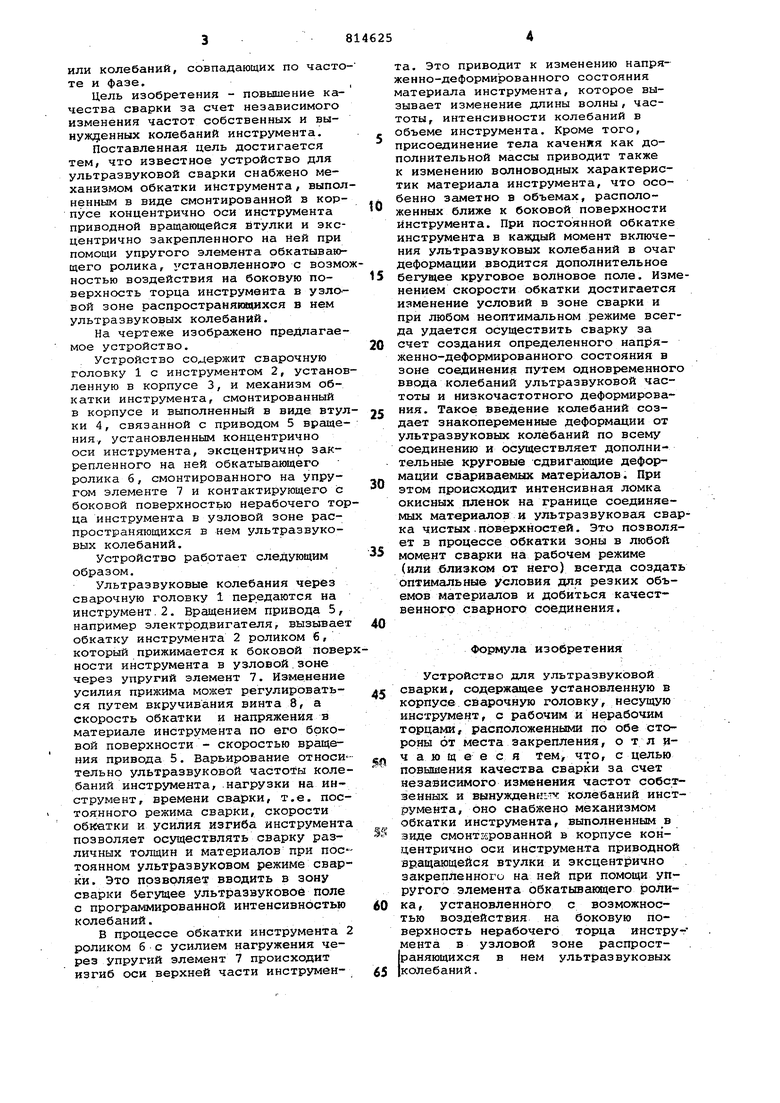

На чертеже изображено предлагаемое устройство.

Устройство содержит сварочную головку 1 с инструментом 2, установленную в корпусе 3, и механизм обкатки инструмента, смонтированный в корпусе и выполненный в виде втулки 4, связанной с приводом 5 вращения, установленным концентрично оси инструмента, эксцентрично закрепленного на ней обкатывающего ролика б, смонтированного на упругом элементе 7 и контактирующего с боковой поверхностью нерабочего торца инструмента в узловой зоне распространяющихся в нем ультразвуковых колебаний.

Устройство работает следующим образом.

Ультразвуковые колебания через сварочную головку 1 передаются на инструмент.2. Вращением привода 5, например электродвигателя, вызывает обкатку инструмента 2 роликом 6, который прижимается к боковой поверности инструмента в узловой.зоне через упругий элемент 7. Изменение усилия прижима может регулироваться путем вкручивания винта 8, а скорость обкатки и напряжения в материале инструмента по его боковой поверхности - скоростью вращения привода 5. Варьирование относительно ультразвуковой частоты колебаний инструмента, .нагрузки на инструмент, времени сварки, т.е. постоянного режима сварки, скорости обкатки и усилия изгиба инструмента позволяет осуществлять сварку различных толщин и материалов при постоянном ультразвуковом режиме сварки. Это позволяет вводить в зону сварки бегущее ультразвуковое поле с программированной интенсивностью колебаний.

В процессе обкатки инструмента 2 роликом б с усилием нагружения через упругий элемент 7 происходит изгиб оси верхней части инструмента. Это приводит к изменению напряженно-деформированного состояния материала инструмента, которое вызывает изменение длины волны, частоты, интенсивности колебаний в объеме инструмента. Кроме того, присоединение тела качения как дополнительной массы приводит также к изменению волноводных характеристик материала инструмента, что особенно заметно в объемах, расположенных ближе к боковой поверхности инструмента. При постоянной обкатке инструмента в каждый момент включения ультразвуковых колебаний в очаг деформации вводится дополнительное бегущее круговое волновое поле. Измнением скорости обкатки достигается изменение условий в зоне сварки и при любом аеоптимальном режиме всегда удается осуществить сварку за счет создания определенного напряженно-деформированного состояния в зоне соединения путем одновременног ввода колебаний ультразвуковой частоты и низкочастотного дефортиирования. Такое введение колебаний создает знакопеременные деформации от ультразвуковых колебаний по всему соединению и осуществляет дополнительные круговые сдвигающие деформации свариваемых материалов. При этом происхсдаит интенсивная ломка скисных пленок на границе соединяемых материсшов и ультразвуковая свака чистых.поверхностей, это позволяет в процессе обкатки зоны в любой момент сварки на рабочем режиме (или близком от него) всегда создат оптимальные условия для резких объемов материалов и добиться качественного сварного соединения.

Формула изобретения

Устройство для ультразвуковой сварки, содержащее установленную в корпусе сварочную головку, несущую инструмент, с рабочим и нерабочим торцами, расположенными по обе стороны от места закрепления, о т л ичающее с я тем что, с целью повышения качества сварки за счет независимого изменения частот собственных и вынужденкьту: колебаний инструмента, оно снабжено механизмом обкатки инструмента, выполненным в виде смонтированной в корпусе концентрично оси инструмента приводной вращающейся втулки и эксцентрично закрепленного на ней при помощи упругого элемента обкатывающего ролика, установленного с возможностью воздействия на боковую поверхность нерабочего торца инструмента в узловой зоне распрост1раняющихся в нем ультразвуковых колебаний.

Источники информации, принятые во внимание при экспертизе

1. Авторское-свидетельство СССР 583892, кл. В 23 К 19/04, 1976.

2.Авторское свидетельство СССР 623622, кл. В 23 К 19/04, 1977.

3.Авторское свидетельство СССР 564126, кл. В 23 К 19/04, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для ультразвуковойСВАРКи | 1978 |

|

SU844186A2 |

| Инструмент для ультразвуковой обра-бОТКи МАТЕРиАлОВ | 1979 |

|

SU837626A1 |

| Инструмент для ультразвуковойСВАРКи | 1979 |

|

SU841864A1 |

| Инструмент для ультразвуковой сварки | 1979 |

|

SU829372A1 |

| Устройство для ультразвуковой обработки | 1980 |

|

SU937118A1 |

| Инструмент для ультразвуковой сварки | 1980 |

|

SU903029A1 |

| Способ ультразвуковой сварки и устройство для его осуществления | 1982 |

|

SU1093454A1 |

| Способ ультразвуковой сварки | 1979 |

|

SU872122A1 |

| Устройство для непрерывной ультразвуковой сварки | 1986 |

|

SU1366419A1 |

| Устройство для ультразвуковой сварки | 1980 |

|

SU925590A2 |

Авторы

Даты

1981-03-23—Публикация

1979-05-22—Подача