(54) СТЕКЛОПРИПОЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Паста для металлизации алюмооксидной керамики | 1980 |

|

SU881081A1 |

| Паста для металлизации алюмооксидной керамики | 1981 |

|

SU1004320A1 |

| Паста для металлизации керамики | 1981 |

|

SU1004321A1 |

| Паста для металлизации керамики на основе нитридов | 1982 |

|

SU1098926A1 |

| Стеклоприпой | 1990 |

|

SU1724612A1 |

| Фритта для металлизационной пасты | 1988 |

|

SU1625855A1 |

| Состав пасты для металлизации корундовой керамики и способ ее изготовления | 1985 |

|

SU1289863A1 |

| Паста для металлизации керамики | 1979 |

|

SU837961A1 |

| Паста для металлизации керамики | 1978 |

|

SU765243A1 |

| Паста для металлизации высокоглиноземистой керамики | 1982 |

|

SU1038325A1 |

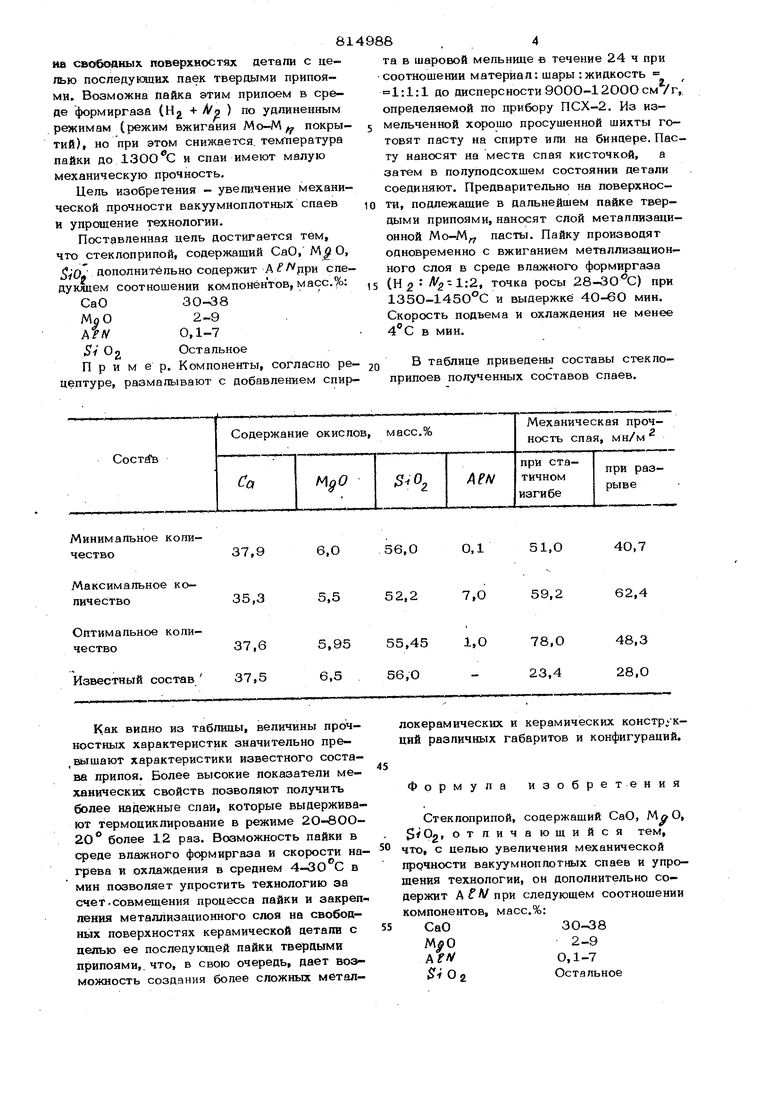

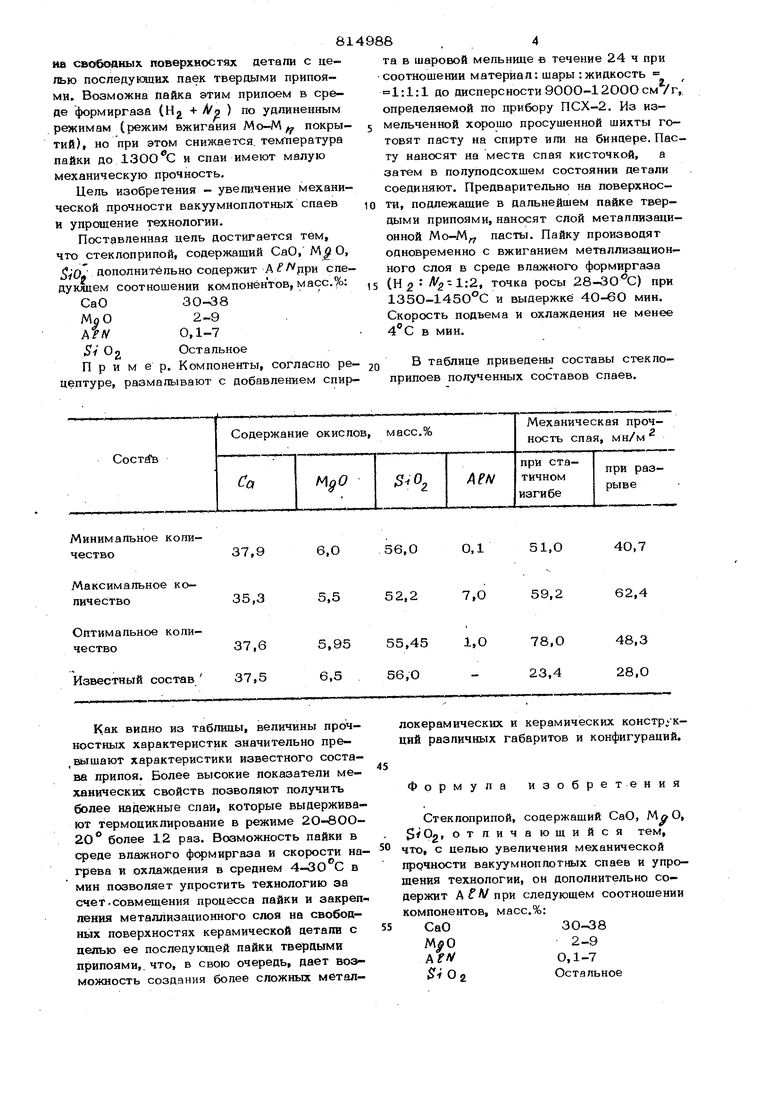

Изобретение относится к составу шихты стеклоприпоя, который может быть ис пользован в электронной, радиотехнической, авиационной промышленности и други областях техники в качестве высокотемпературного припоя для вакуумплотного соединения корундовой керамики с керамикой и керамики с металлом. Известен состав стекпопрнпоя, включа щий, вес.%: СаО45 Af , О, Указанный стеклоприпой имеет температуру пайки 14ООС flj. Недостатком этого стеклоприпоя является использование технически сложного способа осуществления спая, включающего необходимость многоступенчатой пайки в вакууме с предварительным закреплением слоя припоя на спаиваемых деталях, Прнчем окончательный процесс пайки прово|дитсятакже в вакууме по очень точному и скоростному режиму. Известен состав стекпоприпоя, включающий, вес,%: 37,5-46 18-35 4О-56 . Si О 6-15 Пайка этими составами стеклоприпоя осуществляется в среде при при очень больших скоростях на грева и охлаждения ( в мин). Данные составы стеклопрнпоя рекомендуются для спаев коаксиага.но симметричных Для данных условий проведения процесса пайки необходимо специальное оборудование, кроме того, исключается возможность пайки крупногабаритных Деталей, а также .деталей сложной конфигурации, которые не выдерживают скоростных режимов нагрева и охлаждения. Необходимость пайки в cpeiie водорода не позволяет упростить технологию изготовления разтачных конструкций за счет совмещения процессов закрепления металлизирующего слоя на свободных поверхностях аетапи с целью поспедукяиих паек твердыми припоями. Возможна пайка этим припоем в среде формиргаза (Н + 5 ) удлиненным режимам (режим вжигания Мо-М покрытий), но при этом снижается, температура пайки до и спаи имеют малую механическую прочность. Цель изобретения - увеличение механической прочности вакуумноплотных спаев и упрощение технологии. Поставленная цель достигается тем, что стеклоприпой, содержащий СаО, М О, SiO дополнительно содержит следующем соотношении компонёнтов, масс.%: ЗО-38 2-9 0,1-7 Остальное Компоненты, согласно рецептуре, размалывают с добавлением спирМинимальное коли6,0 чество37,9 Максимальное ко5,5 личество35,3 Оптимальное коли5,95 чество37,6 Известный состав 37,5 6,5

Как видно из таблицы, величины прочностных характеристик значительно пре- вышают характеристики известного состава припоя. Более высокие показатели механических свойств позволяют получить более надежные спаи, которые выдерживают термоциклирование в режиме 2О-8ОО20 более 12 раз. Возможность пайки в среде влажного формиргаза и скорости нагрева и охлаждения в среднем 4-3 О С в мин позволяет упростить технологию за счет.совмещения процесса пайки и закреп ления металлизационного слоя на свободных поверхностях керамической детали с целью ее последующей пайки твёрдыми припоями,, что, в свою очередь, дает возможность создания бопее сложных метал81

локерамических и керамических конструкций различных габаритов и конфигураций.

Формула изобре те н и я

Стеклоприпой, содержащий СаО, Me О, $/О2, от лич а ющи йся тем, что, с целью увеличения механической прочности вакуумноплотных спаев и упрошення технологии, он дополнительно содержит А f Л/при следующем соотношении компонентов, масс.%:

30-38

2-9 0,1-7 Остальное 8,4 та в шаровой мельнице в течение 24 ч при соотношении материал: шары :жидкость 1:1:1 до дисперсности 900О-1200О , определяемой по прибору ПСХ-2. Из измельченной хорошо просушенной шихты готовят пасту на спирте или на биндере. Пасту наносят на места спая кисточкой, а затем в полуподсохшем состоянии детали соединяют. Предварительно на поверхности, подлежащие в дальнейшем пайке твердыми припоями, наносят слой металлизационной Мо-М пасты. Пайку производят одновременно с вжиганием металлизационного слоя в среде влаж«ого формиргаза (Н 2 , точка росы 28-ЗОС) при 135О-1450°С и выдержке 40-60 мин. Скорость подъема и охлаждения не менее в мин. Б таблице приведены составы стеклоприпоев полученных составов спаев. 56,00,151,04О,7 52,27,059,262,4 55,451,О78,048,3 56,О-23,428,0 Источники информации. принятые во внимание при экспертизе 1. Патент США № 3243635, кл. 313-317, опубпик. 1969.. а.Кботр J-T.Bolden P.SeaEind д...,р „PnJT;, , « -4в риге aeunnnium ceramic to тЛоЕornerican Ceramic Sadetti Buegeten WTO, Voe.49,№ 2, р. 202-21Т.

Авторы

Даты

1981-03-23—Публикация

1979-06-11—Подача