:54) СПОСОБ НАНЕСЕНИЯ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ГАЛЬВАНИЧЕСКИХ ЖЕЛЕЗНЫХ ПОКРЫТИЙ В ПРОТОЧНОМ ЭЛЕКТРОЛИТЕ С КРУПНЫМИ ДИСПЕРСНЫМИ ЧАСТИЦАМИ | 2011 |

|

RU2503751C2 |

| СПОСОБ НАНЕСЕНИЯ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ НА ВНУТРЕННИЕ ПОВЕРХНОСТИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2005 |

|

RU2321688C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ И УПРОЧНЕНИЯ ДЕТАЛЕЙ | 1997 |

|

RU2119557C1 |

| СПОСОБ НАНЕСЕНИЯ ЦИНКОВЫХ ПОКРЫТИЙ | 2009 |

|

RU2389828C1 |

| Способ гальванического железнения стальных деталей | 2018 |

|

RU2689341C1 |

| СПОСОБ ГАЛЬВАНИЧЕСКОГО ВОССТАНОВЛЕНИЯ ИЗНОШЕННОЙ СТАЛЬНОЙ ДЕТАЛИ В ПРОТОЧНОМ ЭЛЕКТРОЛИТЕ С ДИСПЕРСНЫМИ ЧАСТИЦАМИ | 2021 |

|

RU2781400C1 |

| Способ нанесения гладких гальванических железных покрытий в проточном электролите с крупными дисперсными частицами | 2018 |

|

RU2690773C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ПОСРЕДСТВОМ ЭЛЕКТРОЛИТИЧЕСКОГО НАТИРАНИЯ | 2005 |

|

RU2292410C1 |

| Устройство для регенерации хлористого электролита железнения | 1984 |

|

SU1182094A1 |

| ЭЛЕКТРОЛИТЫ ЖЕЛЕЗНЕНИЯ | 2007 |

|

RU2349684C2 |

1

Изобретение относится к нанесенивд гальванических покрытий на поверхность цилиндрических деталей.

Известны способы нанесения гальванических покрытий на поверхность цилиндрических деталей, заключающиеся в том, что детали сообщают вращательное движение, а анодные элементы неподвижны l.

Недостатком указанного способа является низкая производительность труда, недостаточная вентиляция анодного пространства, плохое поступление свежего электролита в рабочую зону, повышенный нагрев обрабатываемой зоны, одностороннее растворение анодных элементов, низкое качество покрытия. Наиболее близким к предлагаемому является способ, заключающийся во вращении детали с одновременным движением анодных элементов по окружности, причем форма анода соответствует форме детали, что способствует равномерному распределению осадка, так как при этом расстояние участков поверхности детали от анода получается более равномерным 2.

Если анодный стержень совершает движение только по окружности, происходит растворение одного участка его

поверхности, при этом цилиндрическая форма его искажается, что вызывает изменение рассеивающей способности электролита и приводит к неравномерному распределению осадка на различных участках поверхности детали. При этом силовые линии тока распределяются в электролите между анодным стержнем и деталью неравномерно, сосредотачиваются на выступах, краях и различных рельефных участках поверхности детали.

Плотность тока и скорость отложения осадка становятся также неравномерными, на выступах и краях они более высоки чем на других участках цилиндрической поверхности детали, что снижает качество покрытия. Ухудшение условий электролиза приводит

к снижению производительности труда. Цель изобретения - повышение производительности труда.

Поставленная цель достигается тем, что анодным элементам сообщают дополнительное вращение вокруг собственной оси.

Способ применим для нанесения различных покрытий.i

Максимальный эффект можно получить

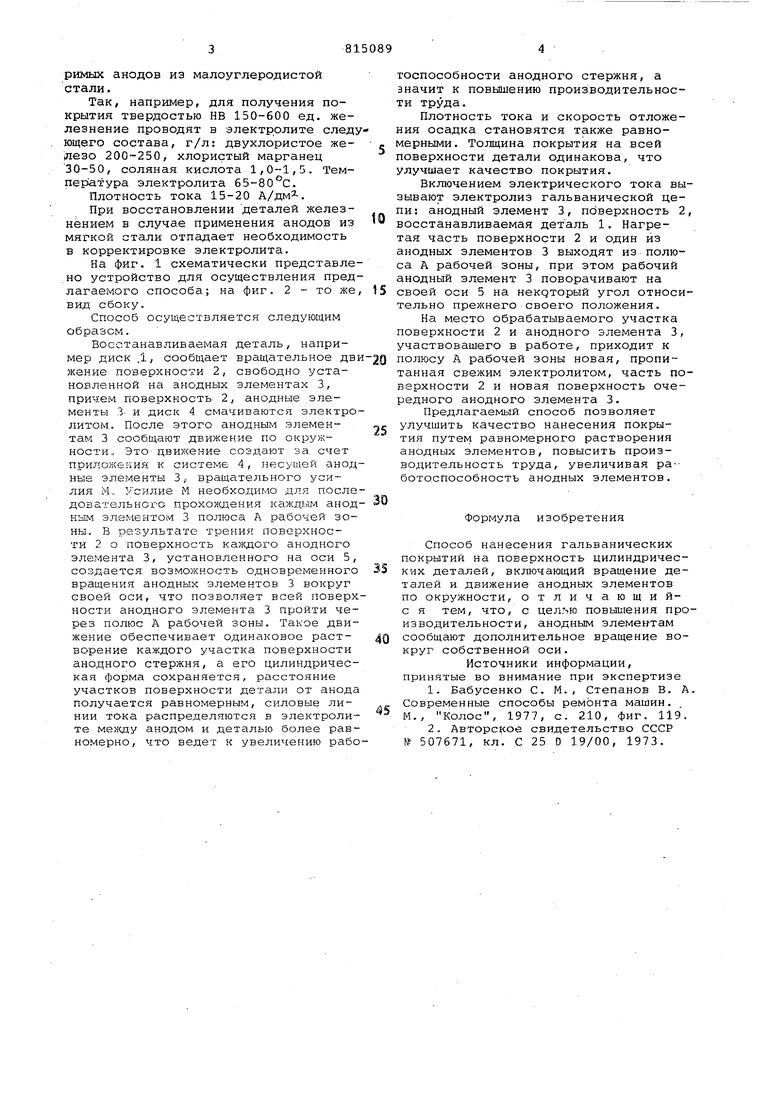

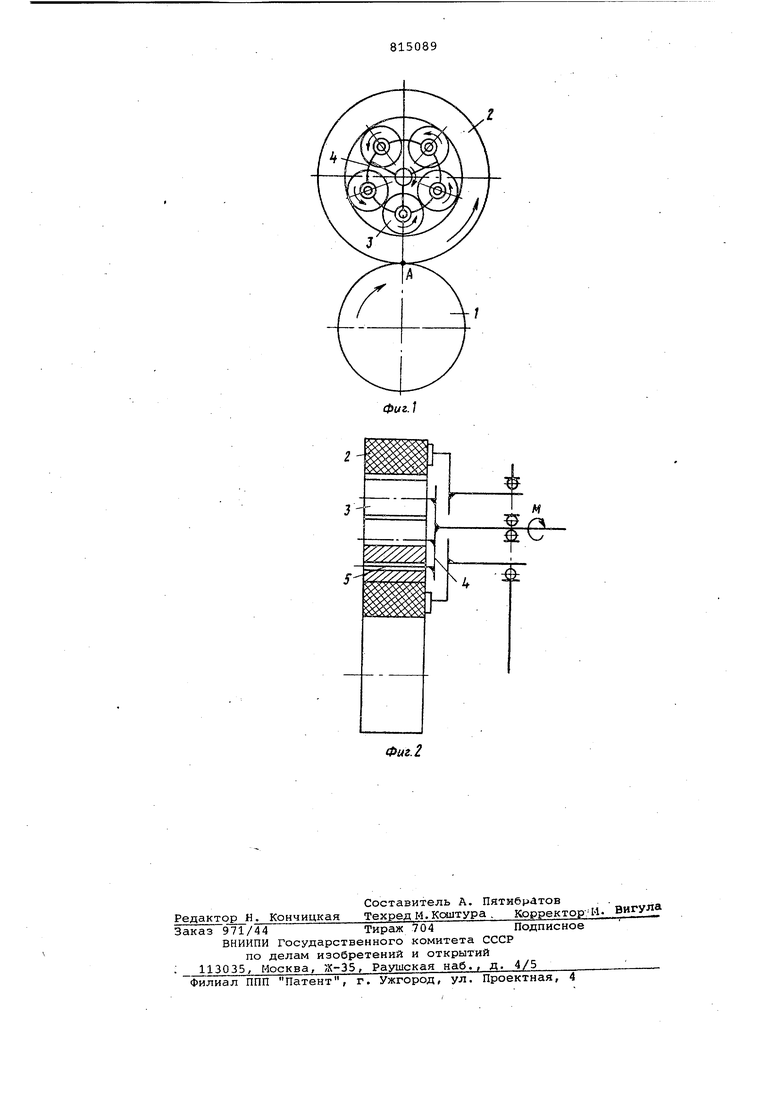

при железнении с применением растворимых анодов из малоуглеродистой стали. Так, например, для получения покрытия твердостью НВ 150-600 ед. железнение проводят в электролите следу ющего состава, г/л: двухлористое же|лезо 200-250, хлористый марганец 30-50, соляная кислота 1,0-1,5. ТемnepiaTypa электролита 65-8Ос. Плотность тока 15-20 . При восстановлении деталей железнением в случае применения анодов из мягкой стали отпадает необходимость в корректировке электролита. На фиг. 1 схематически представлено устройство для осуществления пред лагаемого способа; на фиг. 2 то же вид сбоку. Способ осуществляется следующим образом. Восстанавливаемая деталь, например диск .1, сообщает вращательное дв жение поверхности 2, свободно установленной на анодных элементах 3, причем поверхность 2, анодные .элементы 3 и диск 4 смачиваются электро литом. После этого анодным элементам 3 сообщают движение по окружности Это движение создают за счет приложения к системе 4, несущей анод ные элементы 3 вращательного усилия 14. Усилие М необходимо для после довательногО прохоиодения каждьлм анод ным элементом 3 полюса А рабочей зоны, В результате трения поверхности 2 о поверхность каждого анодного элемента 3, установленного на оси 5, создается возможность одновременного вращения анодных элементов 3 вокруг своей оси, что позволяет всей поверх ности анодного элемента 3 пройти через полюс А рабочей зоны. Такое движение обеспечивает одинаковое растворение каждого участка поверхности анодного стержня, а его цилиндрическая форма сохраняется, расстояние участков поверхности детали от анода получается равномерным, силовые линии тока распределяются в электролите методу анодом и деталью более равномерно, что ведет к увеличению рабо госпособности анодного стержня, а значит к повышению производительности труда. Плотность тока и скорость отложения осадка становятся также равномерными. Толщина покрытия на всей поверхности детали одинакова, что улучшает качество покрытия. Включением электрического тока вызывают электролиз гальванической цепи: анодный элемент 3, пбверхность 2, восстанавливаемая деталь 1. Нагретая часть поверхности 2 и один из анодных элементов 3 выходят из полюса А рабочей зоны, при этом рабочий анодный элемент 3 поворачивают на своей оси 5 на некдторый угол относительно прежнего своего положения. На место обрабатываемого участка поверхности 2 и анодного элемента 3, участвовашего в работе, приходит к полюсу А рабочей зоны новая, пропитанная свежим электролитом, часть поверхности 2 и новая поверхность очередного анодного элемента 3. Предлагаемый способ позволяет улучщить качество нанесения покрытия путем равномерного растворения анодных элементов, повысить производительность труда, увеличивая ра ботоспособность анодных элементов. Формула изобретения Способ нанесения гальванических покрытий на поверхность цилиндрических деталей, включающий вращение деталей и движение анодных элементов по окружности, отличающийс я тем, что, с целью повышения производительности, анодным элементам сообщают дополнительное вращение вокруг собственной оси. Источники информации, принятые во внимание при экспертизе 1.Бабусенко С. М., Степанов В. А. Современные способы ремонта машин. М., Колос, 1977, с. 210, фиг. 119. 2.Авторс сое свидетельство СССР № 507671, кл. С 25 О 19/00, 1973.

Авторы

Даты

1981-03-23—Публикация

1978-11-01—Подача