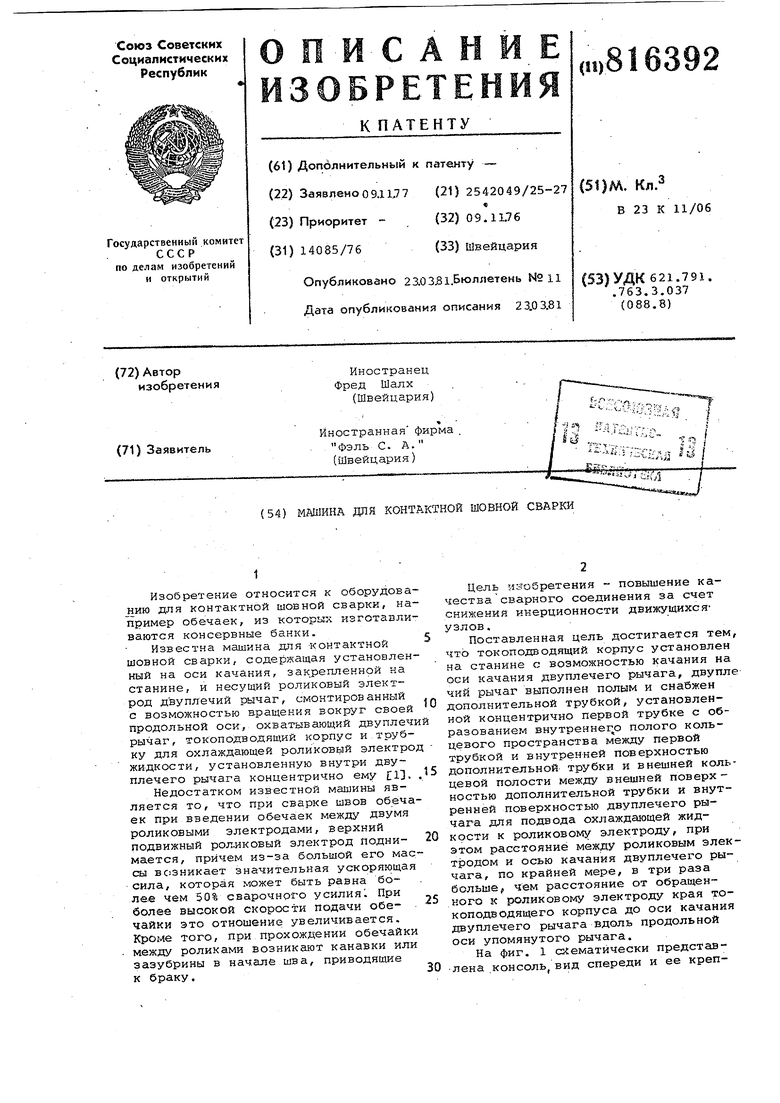

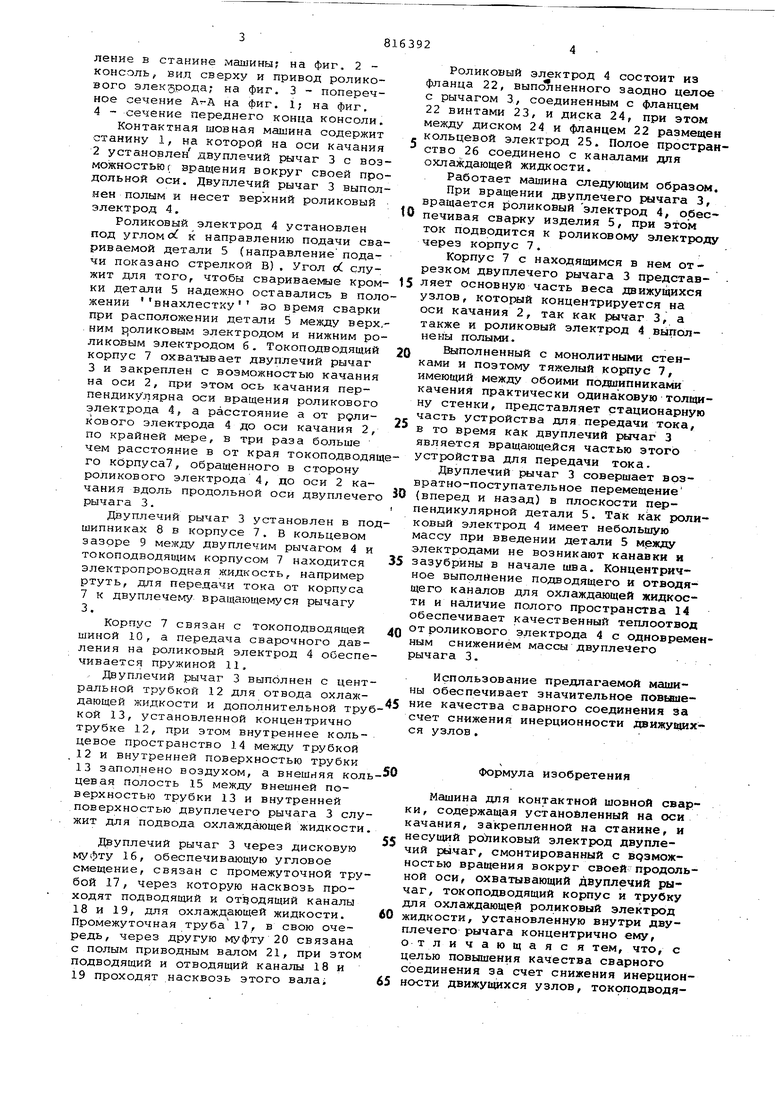

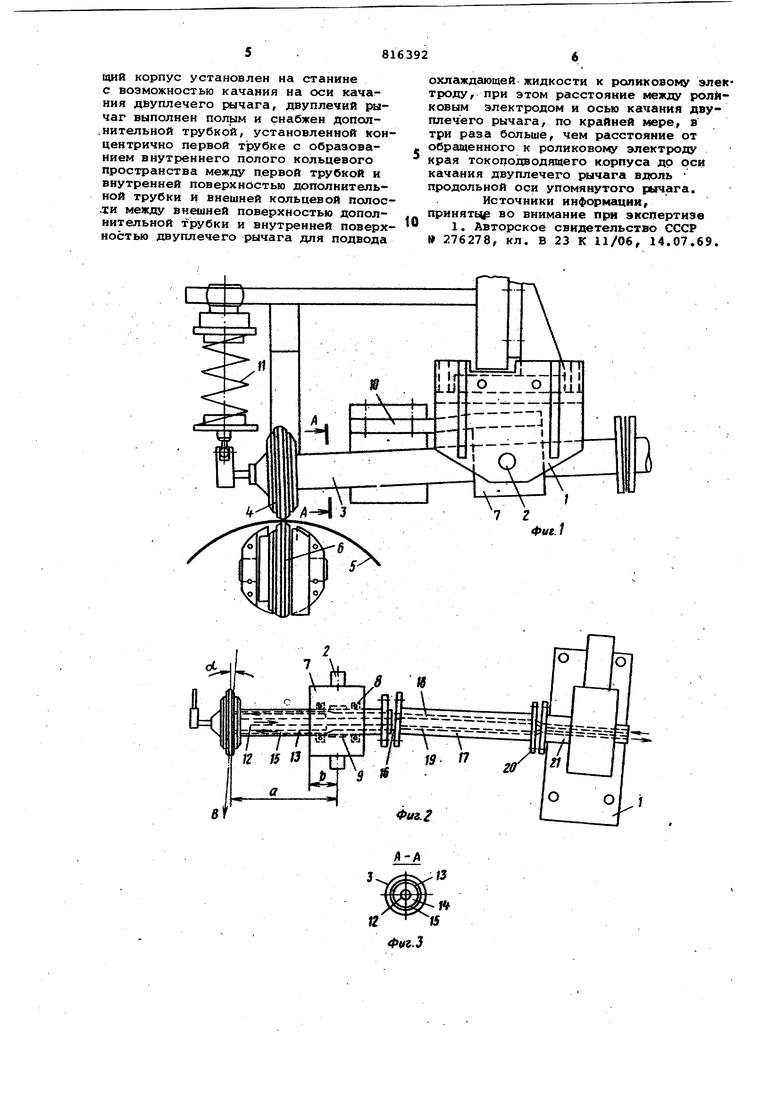

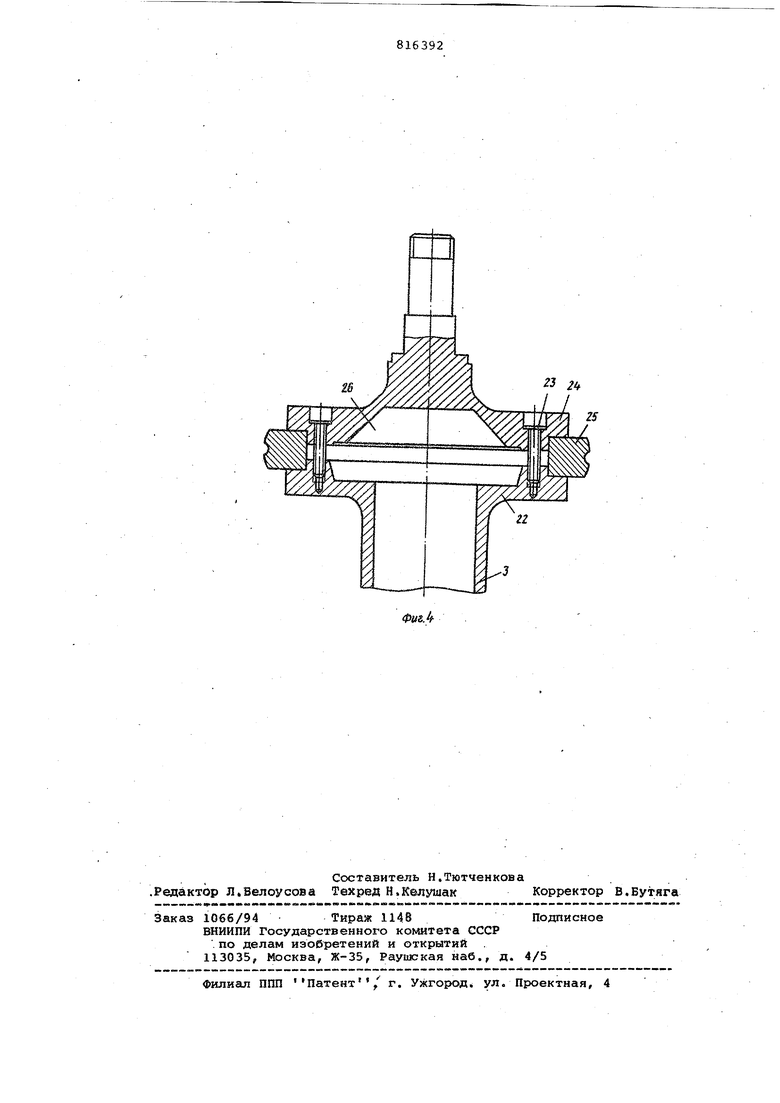

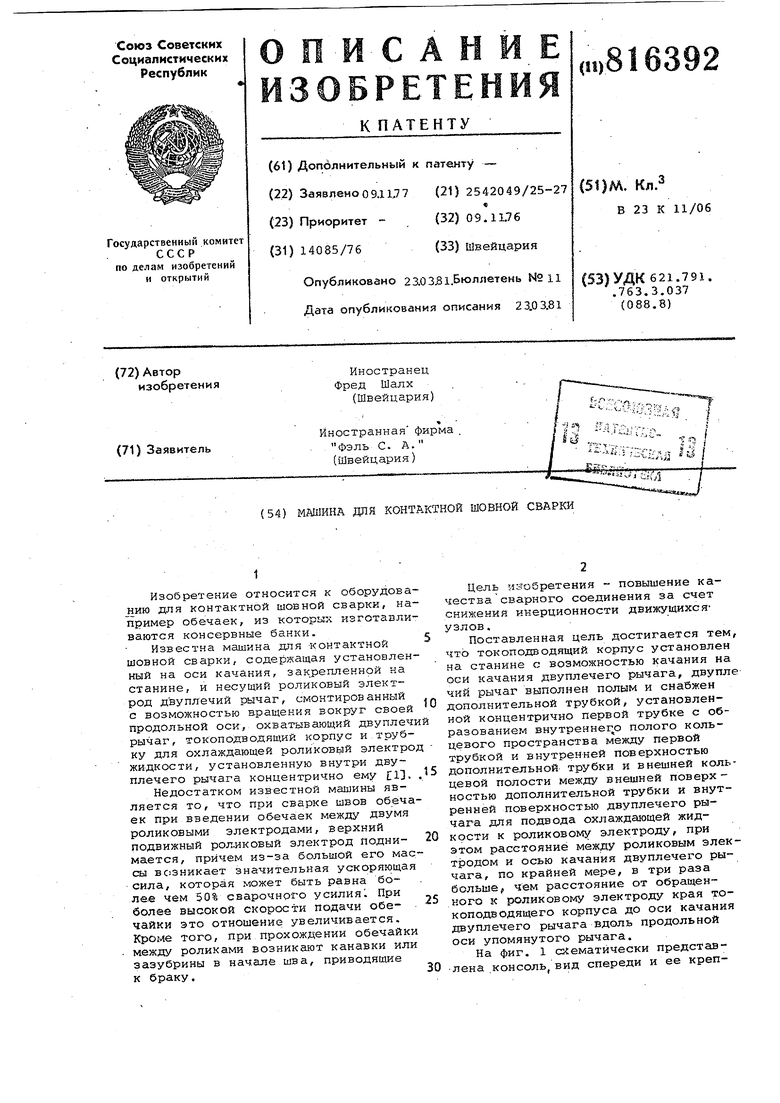

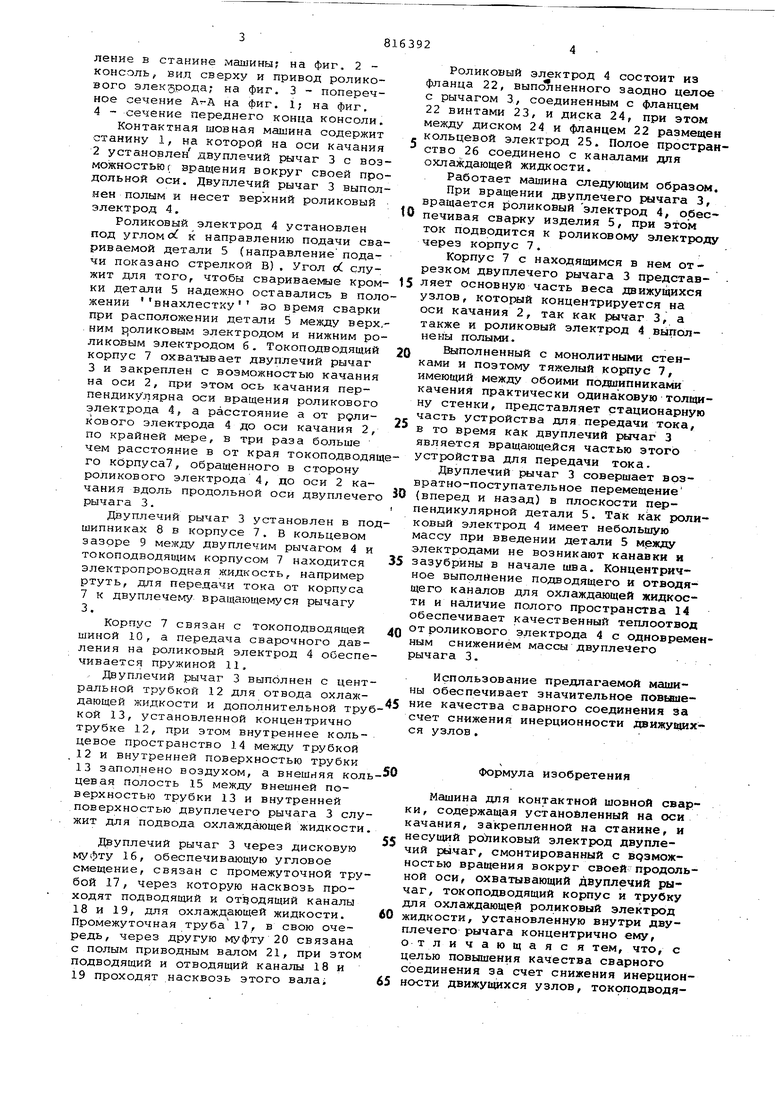

Изобретение относится к оборудованию для контактной шовной сварки, например обечаек, из которых изготавливаются консервные банки. Известна машина для контактной шовной сварки, содержащая установленный на оси качания, закрепленной на станине, и несущий роликовый электрод двуплечий рычаг, смонтированный с возможностью вращения вокруг своей продольной оси, охватывающий двуплечи рычаг, токоподводящий корпус и трубку для охлаждающей роликовый электрод жидкости, установленную внутри двуплечего рычага концентрично ему 11. Недостатком известной машины является то, что при сварке швов обечаек при введении обечаек между двумя роликовыми электродами, верхний подвижный рол-иковый электрод поднимается, причем из-за большой его мас,сы вс;зникает значительная ускоряющая сила/ которая может быть равна боле.е чем 50% сварочного усилия При более высокой скорости подачи обечайки это отношение увеличивается. Кроме того, при прохождении обечайки между роликами возникают канавки или зазубрины в начале шва, приводящие к браку. Цель изобретения - повышение качества сварного соединения за счет снижения инерционности движущихсяузлов. Поставленная цель достигается тем, что токоподводящий корпус установлен на станине с возможностью качания на оси качания двуплечего рычага, двупле чий рычаг выполнен полым и снабжен дополнительной трубкой, установленной концентрично первой трубке с образованием внутреннег о полого кольцевого пространства между первой трубкой и внутренней поверхностью дополнительной трубки и внешней кольцевой полости между внешней поверхностью дополнительной трубки и внутренней поверхностью двуплечего рычага для подвода охлаждающей жидкости к роликовому электроду, при этом расстояние между роликовым электродом и осью качания двуплечего рычага, по крайней мере, в три раза больше j чем расстояние от обращенного к роликовому электроду края токоподводящего корпуса до оси качания двуплечего рычага вдоль продольной оси упомянутого рычага. На фиг. 1 схематически представлена .консоль, вид спереди и ее крепление в станине машины; на фиг, 2 консоль, вил сверху и привод роликового электрода; на фиг. 3 - поперечное сечение на фиг. 1; на фиг, 4 сечение переднего конца консоли. Контактная шовная машина содержит станину 1, на которой на оси качания 2установлен двуплечий рычаг 3 с возможностью г вращения вокруг своей про дольной оси. Двуплечий рычаг 3 выполнен полым и несет верхний роликовый электрод 4. Роликовый электрод 4 установлен под углом cs к направлению подачи сва риваемой детали 5 (направление подачи показано стрелкой В) , Угол о( служит для того, чтобы свариваемые кром ки детали 5 надежно оставались в пол жении внахлестку эо время сварки при расположении детали 5 между верх ним р)оликовым электродом и нижним ро ликовым электродом 6. Токоподводящий корпус 7 охватывает двуплечий рычаг 3и закреплен с возможностью качания на оси 2, при этом ось качания перпендикулярна оси вращения роликового электрода 4, а расстояние а от рдликового электрода 4 до оси качания 2, по крайней мере, в три раза больше чем расстояние в от края токоподводя го корпуса, обращенного в сторону роликового электрода 4, до оси 2 качания вдоль продольной оси двуплечег рычага 3, Двуплечий рычаг 3 установлен в по шипниках 8 в корпусе 7. В кольцевом зазоре 9 между двуплечим рычагом 4 и токоподводящим корпусом 7 находится электропроводная жидкость, например ртуть, для передачи тока от корпуса 7 к двуплечему вращающемуся рычагу 3. Корпус 7 связ.ан с токоподводящей шиной 10, а передача сварочного давления на роликовый электрод 4 обеспе чивается пружиной 11, , Двуплечий рычаг 3 выполнен с цент ральной трубкой 12 для отвода охлаждающей жидкости и дополнительной тру кой 13, установленной концентрично трубке 12, при этом внутреннее кольцевое пространство 14 между трубкой . 12 и внутренней поверхностью трубки 13 заполнено воздухом, а внешняя кол цевая полость 15 между внешней поверхностью трубки 13 и внутренней поверхностью двуплечего рычага 3 слу жит для подвода охлаждающей жидкости Дэуплечий рычаг 3 через дисковую 16, обеспечивающую угловое смещение, связан с промежуточной тру бой 17, через которую насквозь проходят подводящий и отводящий каналы 18и 19, для охлаждающей жидкости. Промежуточная труба 17, в свою очередь, через другую муфту 20 связана с полым приводным валом 21, при этом подводящий и отводящий каналы 18 и 19проходят насквозь этого вала Роликовый электрод 4 состоит из фланца 22, выполненного заодно целое с рычагом 3, соединенным с фланцем 22 винтами 23, и диска 24, при этом между диском 24 и фланцем 22 размещен кольцевой электрод 25. Полое пространство 26 соединено с каналами для охлаждающей жидкости. Работает машина следующим образом. При вращении двуплечего рычага 3, вращается роликовый электрод 4, обеспечивая сварку изделия 5, при этом ток подводится к роликовому электроду через корпус 7. Корпус 7 с находящимся в нем от резком двуплечего рычага 3 представляет основную часть веса движущихся узлов, котогжлй концентрируется на оси качания 2, так как Еичаг 3, а также и роликовый электрод 4 выполнены полыми. Выполненный с монолитными стенками и поэтому тяжелый корпус 7, имеющий между обоими подшипниками качения практически одинаковую толщину стенки, представляет стационарную часть устройства для передачи тока, в то время как двуплечий ричаг 3 является вращающейся частью этого устройства для передачи токаДвуплечий рычаг 3 совершает возвратно-поступательное перемещение (вперед и назад) в плоскости перпендикулярной детали 5. Так как роликовый электрод 4 имеет небольшую массу при введении детали 5 м0жду электродами не возникают канавки и зазубрины в начале шва. Концентричное выполнение подводящего и отводящего каналов для охлаждающей жидкости и наличие полого пространства 14 обеспечивает качественный теплоотвод от роликового электрода 4 с одновременным снижением массы двуплечего рычага 3. Использование предлагаемой машины обеспечивает значительное повьиыение качества сварного соединения за счет снижения инерционности движущихся узлов. Формула изобретения Машина для контактной шовной сварки, содержащая устанойленный на оси качания, закрепленной на станине, и несущий роликовый электрод двуплечий рычаг, смонтированный с врзможностью вращения вокруг своей продольной оси, охватывающий двуплечий рычаг, ТОКОПОДВОДЯЩИЙ корпус и трубку для охлаждающей роликовый электрод жидкости, установленную внутри двуплечего рычага концентрично ему, отличающаяс я тем, что, с целью повышения качества сварного соединения за счет снижения инерционности движущихся узлов, токрподводящий корпус установлен на станине с возможностью качания на оси качания двуплечего рычага, двуплечий рычаг выполнен полым и снабжен допол.нительной трубкой, установленной концен трично первой трубке с образованием внутреннего полого кольцевого пространства между первой трубкой и внутренней поверхностью дополнительной трубки и внешней кольцевой полос.1и между внешней поверхностью дополнительной трубки и внутренней поверхностью двуплечего рычага для подвода

u

охлаждающей жидкости к роликовому электроду, при этом расстояние между роликовым электродом и осью качания двуплечего рычага, по крайней мере, в три раза больше, чем расстояние от обращенного к роликовому электроду края токоподводящего корпуса до оси качания двуплечего рычага вдоль продольной оси упомянутого рычага.

Источники информации, прииятЕ во внимание при экспертизе

1. Авторское свидетельство СССР 276278, кл. В 23 К 11/06, 14.07.69.

Фие.1

S 0

19 ff

3 tf

Фиг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Электродный узел | 1989 |

|

SU1731529A1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОЙ АРМИРОВАННОЙ ТРУБЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2709276C1 |

| УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ ШОВНОЙ СВАРКИ | 1995 |

|

RU2078659C1 |

| Многоэлектродная машина для контактной сварки | 1985 |

|

SU1419841A1 |

| СПОСОБ КОНТАКТНОЙ ШОВНОЙ СВАРКИ ТРУБЧАТЫХ ДЕТАЛЕЙ | 1990 |

|

SU1792553A3 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 1969 |

|

SU246736A1 |

| УСТАНОВКА ДЛЯ ДВУХСТОРОННЕЙ СВАРКИ КОЛЬЦЕВЫХ ШВОВВСЕСОЮЗНАЯПДШ1!НО-иш^ШСБНь.ПИОТПКА | 1971 |

|

SU306935A1 |

| Головка для роликовой сварки | 1982 |

|

SU1055606A1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОЛИМЕРНОЙ АРМИРОВАННОЙ ТРУБЫ ПОВЫШЕННОЙ ПРОЧНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2492047C1 |

| Машина для контактной сварки внутренних кольцевых швов | 1986 |

|

SU1323293A1 |

«

Авторы

Даты

1981-03-23—Публикация

1977-11-09—Подача