(54) ВТУЛКА, ЗАПРЕССОВАННАЯ В КОНТЕЙНЕР ДЛЯ ПРЕССОВАНИЯ ,

| название | год | авторы | номер документа |

|---|---|---|---|

| Втулка контейнера горизонтального пресса | 1989 |

|

SU1699674A1 |

| СПОСОБ НЕПРЕРЫВНОГО ПРЕССОВАНИЯ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2016682C1 |

| КУБИЧЕСКИЙ КОВОЧНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС С ПОЛОСТЯМИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2022 |

|

RU2807414C1 |

| КОНТЕЙНЕР ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ | 2000 |

|

RU2188728C2 |

| СПОСОБ ПРЕССОВАНИЯ СЛИТКОВ | 1995 |

|

RU2078628C1 |

| Способ изготовления полуфабрикатов для прессования биметаллических труб | 1983 |

|

SU1431664A3 |

| Комбинированная матрица для прессования полых профилей | 1977 |

|

SU740331A1 |

| УСТРОЙСТВО ДЛЯ УГЛОВОГО ПРЕССОВАНИЯ | 2021 |

|

RU2780729C1 |

| СПОСОБ ПРЯМОГО ИЛИ ОБРАТНОГО ПРЕССОВАНИЯ МЕТАЛЛИЧЕСКИХ ТРУБ, ДОРН ДЛЯ ПРЕССОВАНИЯ МЕТАЛЛИЧЕСКИХ ТРУБ, ПРЕСС ДЛЯ ЭКСТРУДИРОВАНИЯ МЕТАЛЛИЧЕСКИХ ТРУБ И ЭКСТРУДИРОВАННАЯ МЕТАЛЛИЧЕСКАЯ ТРУБА | 2013 |

|

RU2634821C2 |

| СПОСОБ ПРЕССОВАНИЯ СЛИТКОВ | 1995 |

|

RU2070449C1 |

Изобретение относится к обработке металлов давлением и может быть использовано для прессования изделий большой ширины.

Для прессования металлов обычно используются контейнеры с рабочей втулкой, имеюш,ей круглую внутреннюю полость.

Известна втулка, запрессованная в контейнер для прессования, внутренняя полость которой HMeet не круглую, а плоскую, вытянутую в поперечном направлении, форму.

Внутренняя полость такой втулки образована двумя равноудаленными от ее оси плоскими параллельными поверхностями, замыкаемыми двумя равноудаленными от оси втулки цилиндрическими поверхностями с центрами описывающих их окружностей, лежащими на одной прямой, проходящей через ось втулки.

Большое распространение такие втулки получили для прессования изделий типа панейлей. Заготовкой для прессования в этом случае служит плоский слиток, имеющий форму поперечного сечения, близкую к поперечному сечению внутренней полости втулки контейнера, и размеры, обеспечивающие ввод заготовки в контейнер 1.

Контейнеры с такой конструкции имеют низкую стойкость из-за образования в процессе прессования в точках пересечения поперечного контура полости втулки с большей осью симметрии этого контура больших тангенциальных напряжений растяжения.

Необходимость применения плоских слитков затрудняет выполнение вспомогательных операций на прессе и усложняет задачу автоматизации процесса.

Кроме того, сложность отливки и механической обработки такого слитка выше, чем изготовление круглого слитка равновеликой площади поперечного сечения.

Известна втулка, запрессованная в контейнер для прессования, конструкция которой позволяет снизитьтангенциальные напряжения. В этой втулке параллельные плоскостич удалены от центра ее на расстояние, ме;ньще величины радиуса окружностей, описывающих цилиндрические поверхности полости втулки.

Благодаря такой форме втулки контейнера, снижается концентрация напряжений в точках пересечения поперечного контура полости втулки с больщой осью симметрии

и, как следствие этого, повышается долговечность контейнера 2.

Такая форма втулки не устраняет необходимость использования плоского слитка,

Цель изобретения - увеличение долговечности контейнера для прессования изделий большой ширины типа панели и использование круглых слитков.

Для достижения указанной цели во втулке, запрессованной в контейнер для прессования, внутренняя полость которой ограничена плоскостями и сопряженными с ними цилиндрическими поверхностями, образуюшими в поперечном сечении замкнутый контур с двумя осями симметрии, ее внутренняя полость в поперечном сечении выполнена в виде ромба, с закругленными углами, причем центр радиусов закругления углов по малой оси ромба совпадает с осью втулки, а радиусы закруглений углов по большей оси ромба составляют 0,3... 0,7 от радиусов закруглений углов по малой оси.

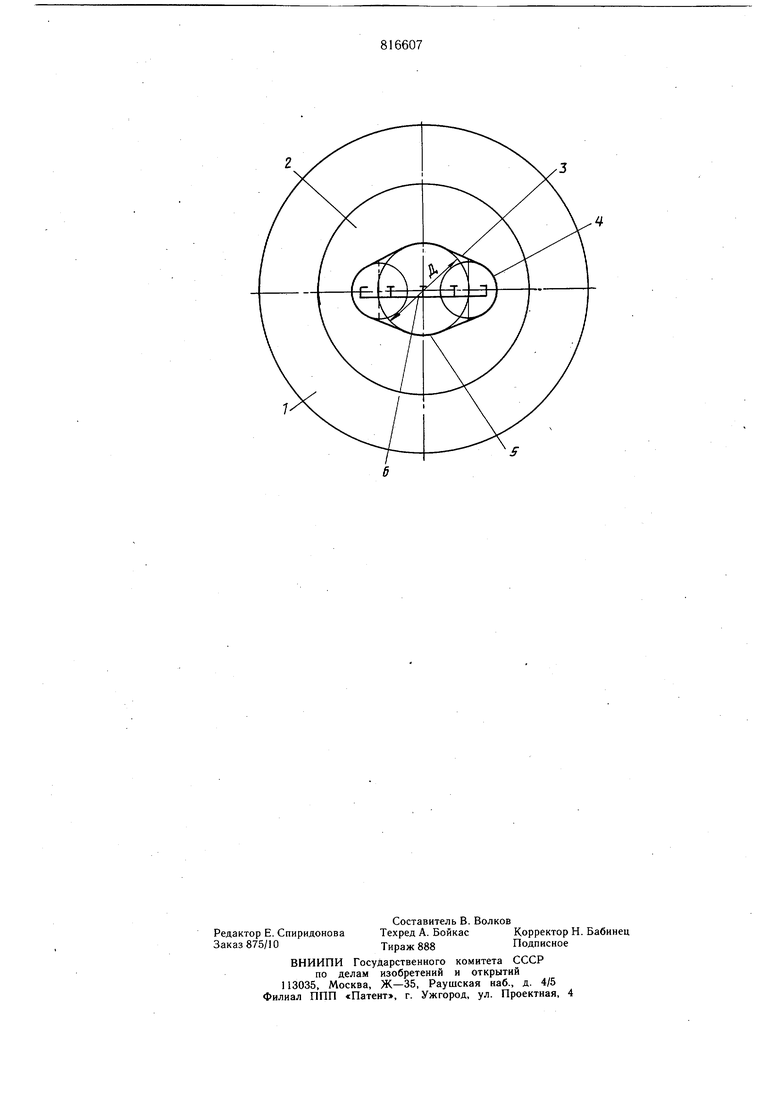

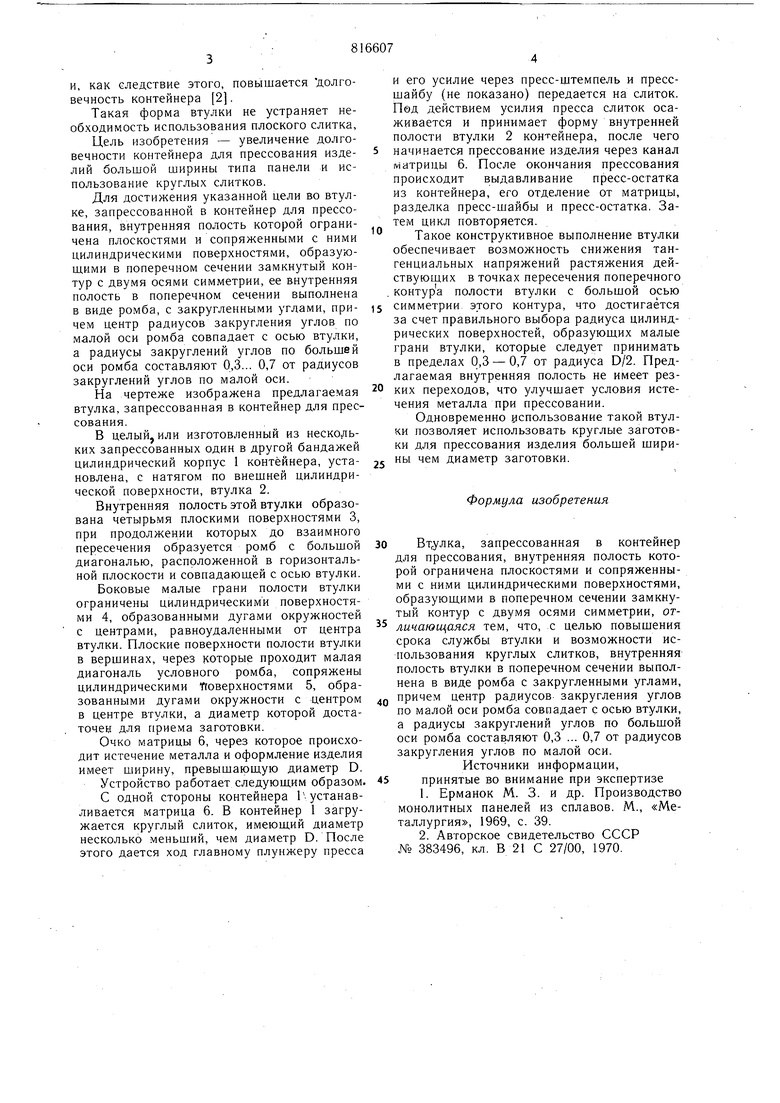

На чертеже изображена предлагаемая втулка, запрессованная в контейнер для прессования.

В целый, или изготовленный из нескольких запрессованных один в другой бандажей цилиндрический корпус 1 контейнера, установлена, с натягом по внешней цилиндрической поверхности, втулка 2.

Внутренняя полость этой втулки образована четырьмя плоскими поверхностями 3, при продолжении которых до взаимного пересечения образуется ромб с большой диагональю, расположенной в горизонтальной плоскости и совпадаюшей с осью втулки.

Боковые малые грани полости втулки ограничены цилиндрическими поверхностями 4, образованными дугами окружностей с центрами, равноудаленными от центра втулки. Плоские поверхности полости втулки в вершинах, через которые проходит малая диагональ условного ромба, сопряжены цилиндрическими Тговерхностями 5, образованными дугами окружности с центром в центре втулки, а диаметр которой достаточен для приема заготовки.

Очко матрицы 6, через которое происходит истечение металла и оформление изделия имеет ширину, превышаюш,ую диаметр D.

Устройство работает следующим образом.

С одной стороны контейнера 1 устанавливается матрица 6. В контейнер 1 загружается круглый слиток, имеющий диаметр несколько меньший, чем диаметр D. После этого дается ход главному плунжеру пресса

и его усилие через пресс-штемпель и прессшайбу (не показано) передается на слиток. Под действием усилия пресса слиток осаживается и принимает форму внутренней полости втулки 2 контейнера, после чего начинается прессование изделия через канал матрицы 6. После окончания прессования происходит выдавливание пресс-остатка из контейнера, его отделение от матрицы, разделка пресс-шайбы и пресс-остатка. Затем цикл повторяется.

т

1акое конструктивное выполнение втулки обеспечивает возможность снижения тангенциальных напряжений растяжения действующих в точках пересечения поперечного контура полости втулки с большой осью

симметрии этого контура, что достигается за счет правильного выбора радиуса цилиндрических поверхностей, образующих малые грани втулки, которые следует принимать в пределах 0,3 - 0,7 от радиуса D/2. Предлагаемая внутренняя полость не имеет резких переходов, что улучшает условия истечения металла при прессовании.

Одновременно использование такой втулки позволяет использовать круглые заготовки для прессования изделия большей ширины чем диаметр заготовки.

Формула изобретения

, запрессованная в контейнер для прессования, внутренняя полость которой ограничена плоскостями и сопряженными с ними цилиндрическими поверхностями, образующими в поперечном сечении замкнутый контур с двумя осями симметрии, отличающаяся тем, что, с целью повышения срока службы втулки и возможности использования круглых слитков, внутренняя полость втулки в поперечном сечении выполнена в виде ромба с закругленными углами,

причем центр радиусов закругления углов по малой оси ромба совпадает с осью втулки, а радиусы закруглений углов по больщой оси ромба составляют 0,3 ... 0,7 от радиусов закругления углов по малой оси. Источники информации,

принятые во внимание при экспертизе

Авторы

Даты

1981-03-30—Публикация

1979-01-18—Подача