(54) АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ЖЕТОНОВ ИЗ ЛЕНТЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для изготовления маркировочных трубчатых бирок | 1977 |

|

SU598772A1 |

| Автомат для изготовления маркировочных бирок | 1990 |

|

SU1722883A1 |

| ВСЕСОЮЗНАЯ " ПАТЕНТНО -^ТЕ;а;;1ЧЕС:;ля | 1973 |

|

SU366985A1 |

| Станок для шаговой подачи листовой резины на обработку | 1972 |

|

SU438547A1 |

| АВТОМАТ ДЛЯ УПАКОВКИ РАДИОДЕТАЛЕЙ ЦИЛИНДРИЧЕСКОЙ ФОРМЫ С ОСЕВЫМИ ВЫВОДАМИ | 1966 |

|

SU181709A1 |

| Устройство для маркировки изделий | 1986 |

|

SU1369888A1 |

| Пресс для вырубки изделий излиСТОВОгО и лЕНТОчНОгО МАТЕРиАлА | 1978 |

|

SU795648A1 |

| УСТРОЙСТВО ДЛЯ МАРКИРОВКИ И УКЛАДКИ В ТАРУ ПЛОСКИХ ИЗДЕЛИЙ | 1972 |

|

SU346184A1 |

| Устройство для маркировки изделий | 1983 |

|

SU1141022A1 |

| Маркирующее устройство | 1980 |

|

SU966751A1 |

I

Изобретение относится к устройствам для обработки металлов давлением и может быть использовано на шинных, шиноремонтных и других заводах для изготовления жетонов из металлической ленты, на которую перед вырубкой жетона наносятся ряд маркировочных знаков.

Известно устройство для изготовления и клеймения бирок готовой продукции в прокатном производстве, содержащее режуще-пробквной блок со сменным штемпельным устройством, состояшее из корпуса, нижнего неподвижного ножа, верхнего подвижного ножа, пуансона, матрицы и штемпеля со сменными клеймами 1.

Недостатком этого устройства является то, что подача металлической ленты для отрезки бирки производится ручным способом, а смена клейм может производиться только при его остановке.

Известен автомат для изготовления.жетонов из ленты, содержащий установленные в станине направляющий механизм, привод, связанный с приводом посредством храповика механизм подачи ленты в виде валков, yi-тройство для маркировки, имеющее корпус

к eймoдepжaтeля с набором клейм, и механизм вырубки 2.

Недостатком этого устройства является невозможность автоматической смены клеймовочных знаков.

Цель изобретения - повышение производительности.

Поставленная цель достигается тем, что

автомат для изготовления жетонов из ленты

снабжен съемником жетонов и храповым

механизмом, связывающим привод с клеймо0 держателем.

Клеймодержатель выполнен в виде установленных в корпусе двух осей, расположенных на одной из осей маркировочных дисков, цифровых дисков с клеймами и зубчатого

5 колеса, связанного с храповым механизмом, а также расположенных на второй оси промежуточных шестерен, выполненных с чередующимися широкими и узкими зубья.ми, причем каждый цифровой диск выполнен

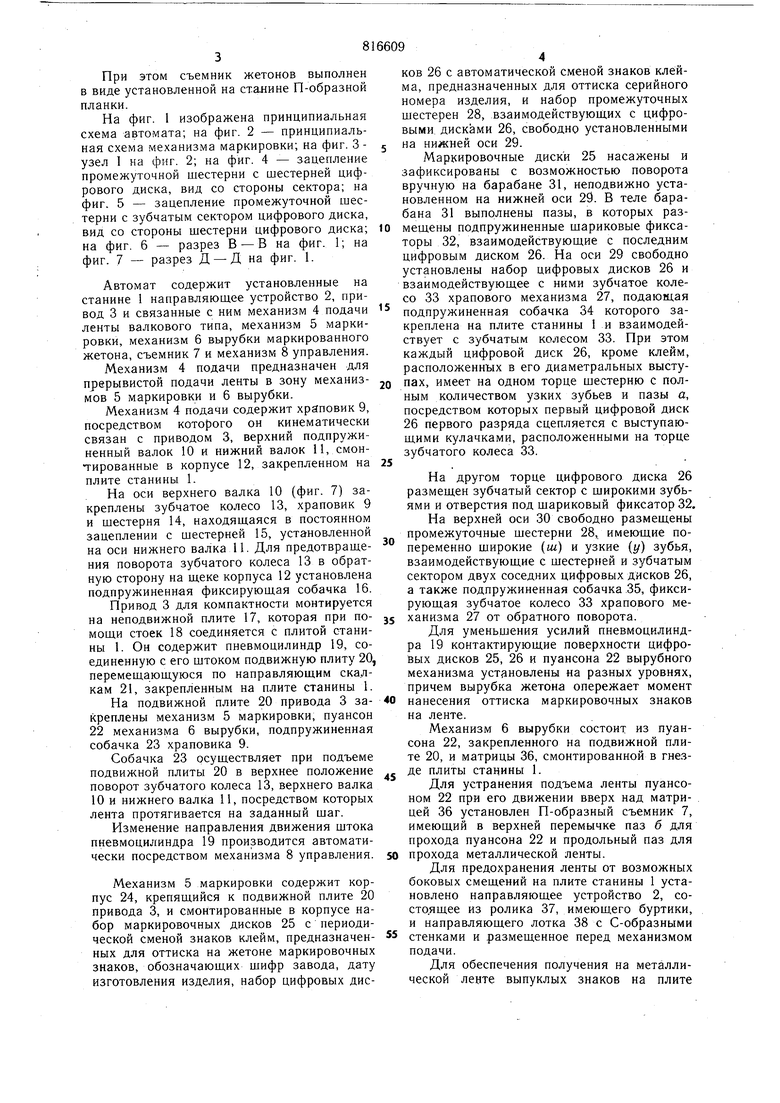

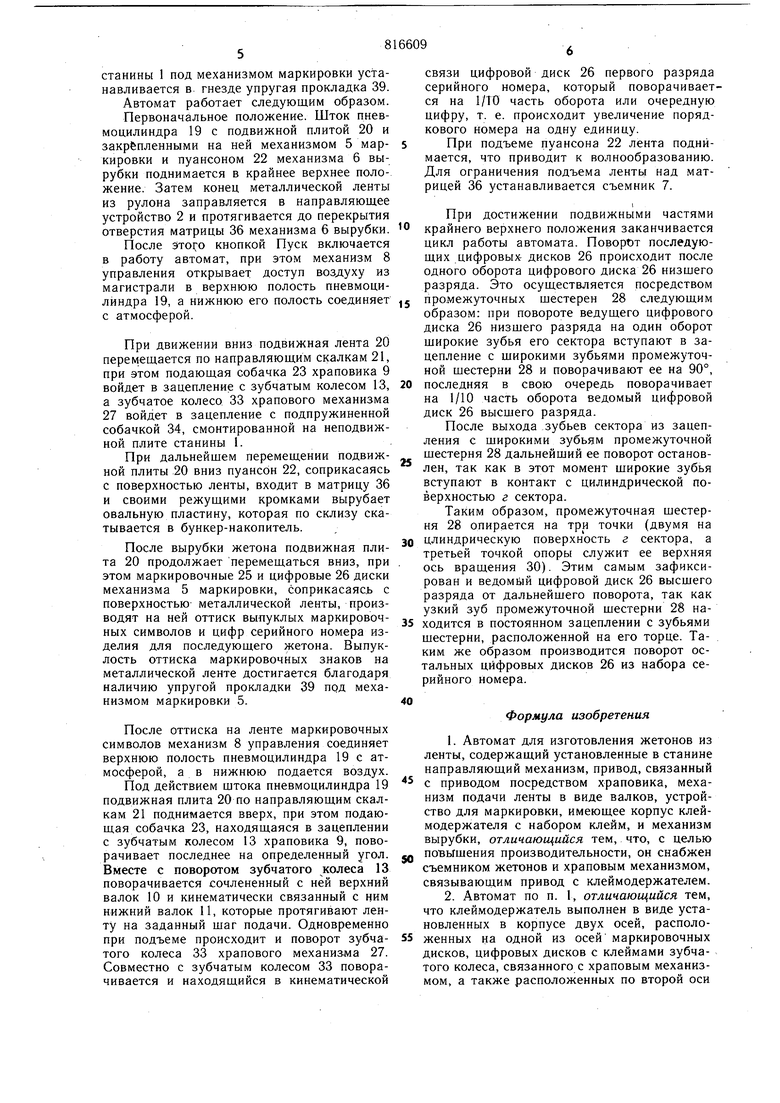

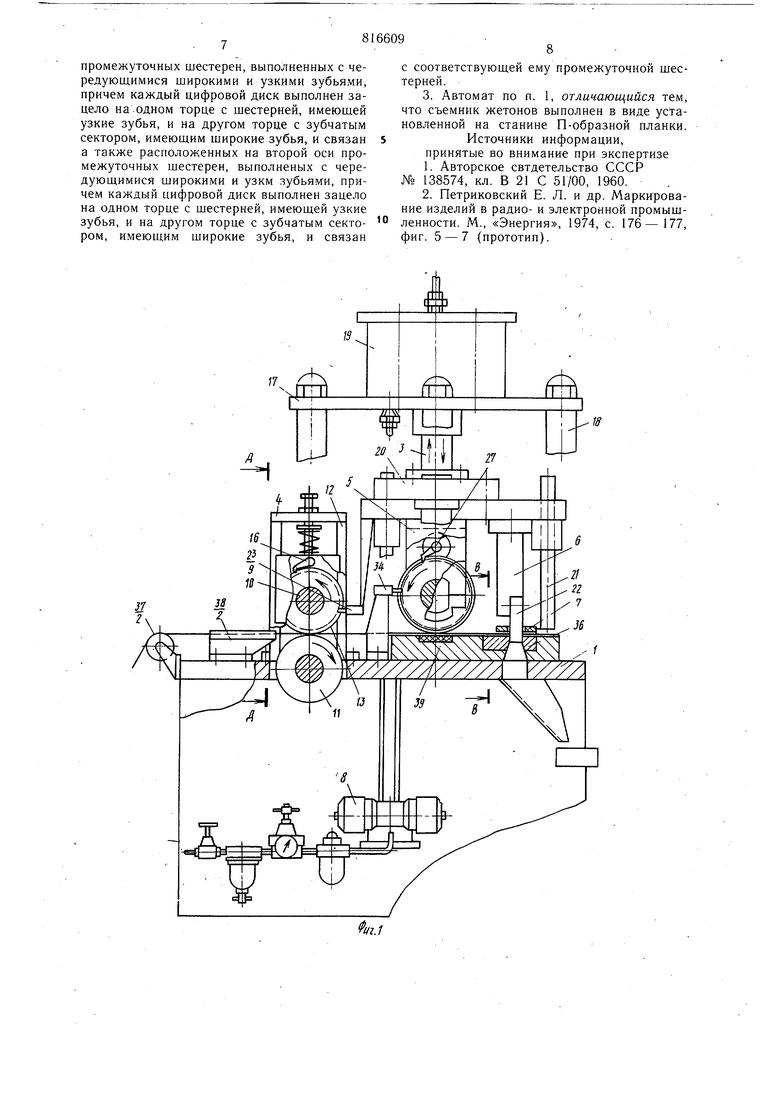

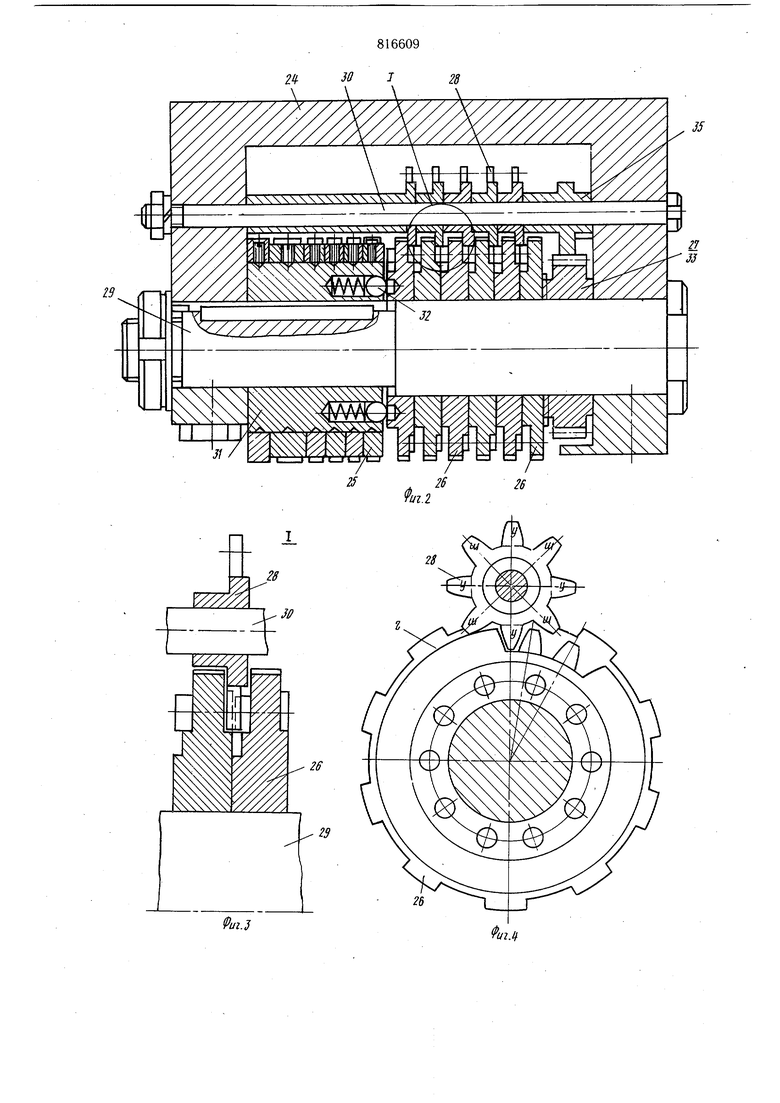

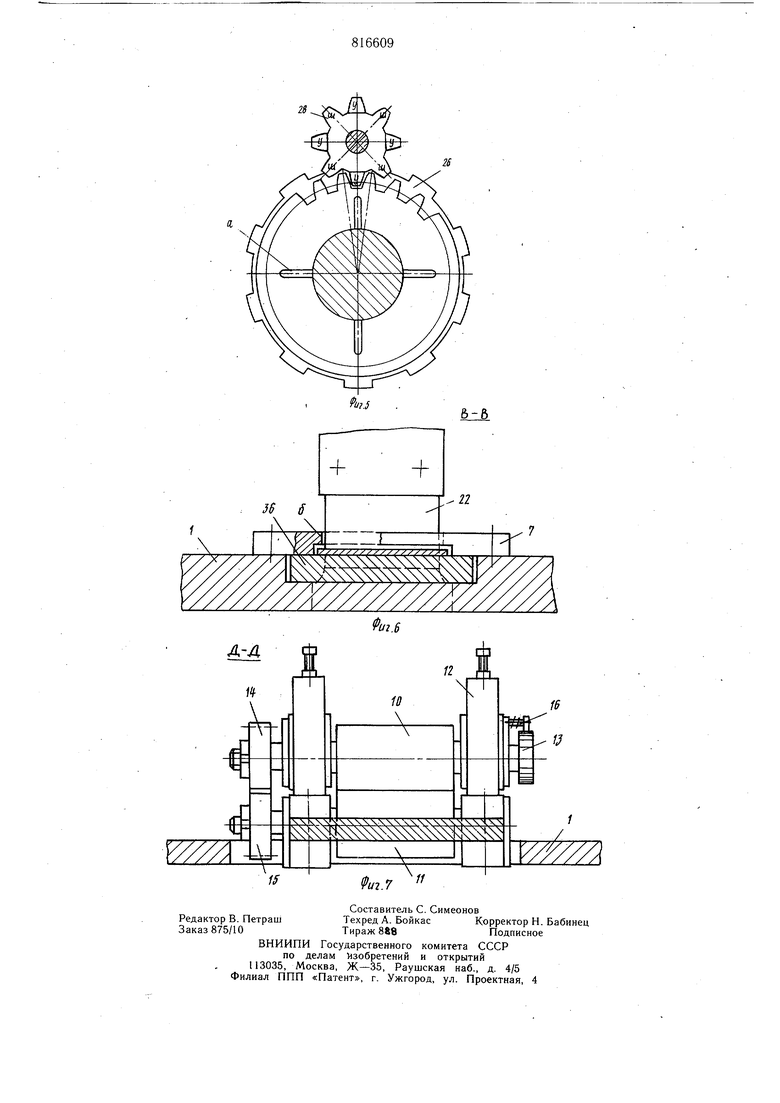

зацело на одном торце с шестерней, имеюшей узкие зубья, а на другом торце с зубчатым сектором, имеющим широкие зубья, и связан с соответствующей ему промежуточной шестерней. При этом съемник жетонов выполнен в виде установленной на станине П-образной планки. На фиг. 1 изображена принципиальная схема автомата; на фиг. 2 - принципиальная схема механизма маркировки; на фиг. 3 узел 1 на фиг. 2; на фиг. 4 - зацепление промежуточной шестерни с шестерней цифрового диска, вид со стороны сектора; на фиг. 5 - зацепление промежуточной шестерни с зубчатым сектором цифрового диска, вид со стороны шестерни цифрового диска; на фиг. 6 - разрез В - В на фиг. 1; на фиг. 7 - разрез Д -Д на фиг. 1. Автомат содержит установленные на станине 1 направляюшее устройство 2, привод 3 и связанные с ним механизм 4 подачи ленты валкового типа, механизм 5 маркировки, механизм 6 вырубки маркированного жетона, съемник 7 и механизм 8 управления. Механизм 4 подачи предназначен для прерывистой подачи ленты в зону механизмов 5 маркировки и 6 вырубки. Механизм 4 подачи содержит храповик 9, посредством которого он кинематически связан с приводом 3, верхний подпружиненный валок 10 и нижний валок 11, смонтированные в корпусе 12, закрепленном на плите станины 1. На оси верхнего валка 10 (фиг. 7) закреплены зубчатое колесо 13, храповик 9 и шестерня 14, находящаяся в постоянном зацеплении с шестерней 15, установленной на оси нижнего валка 11. Для предотвращения поворота зубчатого колеса 13 в обратную сторону на щеке корпуса 12 установлена подпружиненная фиксирующая собачка 16. Привод 3 для компактности монтируется на неподвижной плите 17, которая при помощи стоек 18 соединяется с плитой станины 1. Он содержит пневмоцилиндр 19, соединенную с его щтоком подвижную плиту 20, перемещающуюся по направляющим скалкам 21, закрепленным на плите станины 1. На подвижной плите 20 привода 3 закреплены механизм 5 маркировки, пуансон 22 механизма 6 вырубки, подпружиненная собачка 23 храповика 9. Собачка 23 осуществляет при подъеме подвижной плиты 20 в верхнее положение поворот зубчатого колеса 13, верхнего валка 10 и нижнего валка 11, посредством которых лента протягивается на заданный шаг. Изменение направления движения штока пневмоцилиндра 19 производится автоматически посредством механизма 8 управления. Механизм 5 маркировки содержит корпус 24, крепящийся к подвижной плите 20 привода 3, и смонтированные в корпусе набор маркировочных дисков 25 с периодической сменой знаков клейм, предназначенных для оттиска на жетоне маркировочных знаков, обозначающих щифр завода, дату изготовления изделия, набор цифровых дисКОВ 26 с автоматической сменой знаков клейма, предназначенных для оттиска серийного номера изделия, и набор промежуточных шестерен 28, взаимодействующих с цифровыми дисками 26, свободно установленными на нижней оси 29. Маркировочные диски 25 насажены и зафиксированы с возможностью поворота вручную на барабане 31, неподвижно установленном на нижней оси 29. В теле барабана 31 выполнены пазы, в которых размещены подпружиненные шариковые фиксаторы 32, взаимодействующие с последним цифровым диском 26. На оси 29 свободно установлены набор цифровых дисков 26 и взаимодействующее с ними зубчатое колесо 33 храпового механизма 27, подающая подпружиненная собачка 34 которого закреплена на плите станины 1 и взаимодействует с зубчатым колесом 33. При этом каждый цифровой диск 26, кроме клейм, расположенных в его диаметральных выступах, имеет на одном торце шестерню с полным количеством узких зубьев и пазы а, посредством которых первый цифровой диск 26 первого разряда сцепляется с выступающими кулачками, расположенными на торце зубчатого колеса 33. На другом торце цифрового диска 26 размещен зубчатый сектор с широкими зубьями и отверстия под шариковый фиксатор 32. На верхней оси 30 свободно размещены промежуточные шестерни 28, имеющие попеременно широкие (ш) и узкие (у) зубья, взаимодействующие с щестерней и зубчатым сектором двух соседних цифровых дисков 26, а также подпружиненная собачка 35, фиксирующая зубчатое колесо 33 храпового механизма 27 от обратного поворота. Для уменьшения усилий пневмоцилиндра 19 контактирующие поверхности цифровых дисков 25, 26 и пуансона 22 вырубного механизма установлены на разных уровнях, причем вырубка жетона опережает момент нанесения оттиска маркировочных знаков на ленте. Механизм 6 вырубки состоит из пуансона 22, закрепленного на подвижной плите 20, и матрицы 36, смонтированной в гнезде плиты стачины 1. Для устранения подъема ленты пуансоном 22 при его движении вверх над матрицей 36 установлен П-образный съемник 7, имеющий в верхней перемычке паз б для прохода пуансона 22 и продольный паз для прохода металлической ленты. Для предохранения ленты от возможных боковых смещений на плите станины 1 установлено направляющее устройство 2, состоящее из ролика 37, имеющего буртики, и направляющего лотка 38 с С-образными стенками и размещенное перед механизмом подачи. Для обеспечения получения на металлической ленте выпуклых знаков на плите станины 1 под механизмом маркировки устанавливается в гнезде упругая прокладка 39. Автомат работает следующим образом. Первоначальное положение. Шток пневмоцилиндра 19 с подвижной плитой 20 и закрепленными на ней механизмом 5 маркировки и пуансоном 22 механизма 6 вырубки поднимается в крайнее верхнее положение. Затем конец металлической ленты из рулона заправляется в направляющее устройство 2 и протягивается до перекрытия отверстия матрицы 36 механизма 6 вырубки. После дто1;о кнопкой Пуск включается в работу автомат, при этом механизм 8 управления открывает доступ воздуху из магистрали в верхнюю полость пневмоцилиндра 19, а нижнюю его полость соединяет с атмосферой. При движении вниз подвижная лента 20 перемещается по направляющим скалкам 21, при этом подающая собачка 23 храповика 9 войдет в зацепление с зубчатым колесом 13, а зубчатое колесо 33 храпового механизма 27 войдет в зацепление с подпружиненной собачкой 34, смонтированной на неподвижной плите станины I. При дальнейщем перемещении подвижной плиты 20 вниз пуансон 22, соприкасаясь с поверхностью ленты, входит в матрицу 36 и своими режущими кромками вырубает овальную пластину, которая по склизу скатывается в бункер-накопитель. После вырубки жетона подвижная плита 20 продолжает перемещаться вниз, при этом маркировочные 25 и цифровые 26 диски механизма 5 маркировки, соприкасаясь с поверхностью металлической ленты, производят на ней оттиск выпуклых маркировочных символов и цифр серийного номера изделия для последующего жетона. Выпуклость оттиска маркировочных знаков на металлической ленте достигается благодаря наличию упругой прокладки 39 под механизмом маркировки 5. После оттиска на ленте маркировочных символов механизм 8 управления соединяет верхнюю полость пневмоцилиндра 19 с атмосферой, а в нижнюю подается воздух. Под действием щтока пневмоцилиндра 19 подвижная плита 20 по направляющим скалкам 21 поднимается вверх, при этом подающая собачка 23, находящаяся в зацеплении с зубчатым колесом 13 храповика 9, поворачивает последнее на определенный угол, Вместе с поворотом зубчатого колеса 13 поворачивается сочлененный с ней верхний валок 10 и кинематически связанный с ним нижний валок 11, которые протягивают ленту на заданный шаг подачи. Одновременно при подъеме происходит и поворот зубчатого колеса 33 храпового механизма 27. Совместно с зубчатым колесом 33 поворачивается и находящийся в кинематической связи цифровой диск 26 первого разряда серийного номера, который поворачивается на 1/ГО часть оборота или очередную цифру, т. е. происходит увеличение порядкового номера на одну единицу. При подъеме пуансона 22 лента поднимается, что приводит к волнообразованию. Для ограничения подъема ленты над матрицей 36 устанавливается съемник 7. При достижении подвижными частями крайнего верхнего положения заканчивается ЦИКЛ работы автомата. Поворот последующих цифровых- дисков 26 происходит после одного оборота цифрового диска 26 низщего разряда. Это осуществляется посредством промежуточных щестерен 28 следующим образом: при повороте ведущего цифрового диска 26 низщего разряда на один оборот щирокие зубья его сектора вступают в зацепление с щирокими зубьями промежуточной щестерни 28 и поворачивают ее на 90°, последняя в свою очередь поворачивает на 1/10 часть оборота ведомый цифровой диск 26 высщего разряда. После выхода зубьев сектора из зацепления с щирокими зубьям промежуточной щестерня 28 дальнейщий ее поворот остановлен, так как в этот момент щирокие зубья вступают в контакт с цилиндрической поверхностью г сектора. Таким образом, промежуточная щестерня 28 опирается на три точки (двумя на цлиндрическую поверхность г сектора, а третьей точкой опоры служит ее верхняя ось вращения 30). Этим самым зафиксирован и ведомйш цифровой диск 26 высщего разряда от дальнейщего поворота, так как узкий зуб промежуточной щестерни 28 находится в постоянном зацеплении с зубьями щестерни, расположенной на его торце. Таким же образом производится поворот остальных цифровых дисков 26 из набора серийного Номера. Формула изобретения 1. Автомат для изготовления жетонов из ленты, содержащий установленные в станине направляющий механизм, привод, связанный с приводом посредством храповика, механизм подачи ленты в виде валков, устройство для маркировки, имеющее корпус клеймодержателя с набором клейм, и механизм вырубки, отличающийся тем, что, с целью повыщения производительности, он снабжен съемником жетонов и храповым механизмом, связывающим привод с клеймодержателем. 2. Автомат по п. 1, отличающийся тем, что клеймодержатель выполнен в виде установленных в корпусе двух осей, расположенных на одной из осей маркировочных дисков, цифровых дисков с клеймами зубчатого колеса, связанного с храповым механизмом, а также расположенных по второй оси

промежуточных шестерен, выполненных с чередующимися широкими и узкими зубьями, причем каждый цифровой диск выполнен зацело на.одном торце с шестерней, имеющей узкие зубья, и на другом торце с зубчатым сектором, имеющим широкие зубья, и связан а также расположенных на второй оси промежуточных шестерен, выполненых с чередующимися широкими и узкм зубьями, причем каждый цифровой диск выполнен зацело на одном торце с шестерней, имеющей узкие зубья, и на другом торце с зубчатым сектором, имеюц;им широкие зубья, и связан

;7

Я

с соответствующей ему промежуточной шестерней.

принятые во внимание при экспертизе

2S

-f

36 6

2S

блб.

Авторы

Даты

1981-03-30—Публикация

1976-11-15—Подача