Изобретение относится к оборудованию для маркировки плоских изделий и может быть использовано для маркировки изделий электронной техники, например микросхем, герметизированных методом обволакивания.

Известно устройство для маркировки изделий, содержащее загрузочное приспособление, маркировочный ролик со средством нанесения на него краски, механизм проводки изделий через зону маркировки, включающий транспортный орган в виде тесемочного транспортера с захватным упором и подпружиненный в вертикальном, направлении толкатель для поджима маркируемого изделия к маркировочному ролику.

В известном устройстве изделие подается под действием собственного веса по направляющей на тесемочный транспортер, который захватным упором перемещает изделие в зону маркировки, в которой оно поджимается к маркировочному ролику подпружиненным толкателем.

Устройство обеспечивает высокое качество маркировки за счет исключения трения скольжения между изделием и толкателем и ударов при заходе изделия на позицию маркировки и подбрасывания при выходе с нее 1.

Однако известная конструкция не обеспечивает маркировку изделий со значительными неровностями на базовой стороне, образованными разницей линейных размеров выступающих элементов, расположенных на этой стороне, например интегральных схем, герметизированных обволакиванием. Это происходит из-за того, что схема с неровностями не может быть должным образом забазирована на ленте конвейера и при маркировке может на занимать требуемого положения. Кроме того, в известном устройстве при неподаче изделий на транспортер устройство не останавливается, в результате чего возможно взаимодействие маркировочного ролика с захватным упором, что отрицательно сказывается на надежности работы устройства.

Цель изобретения - повышение надежности устройства для маркирования изделий и расширение его технологических возможностей.

Поставленная цель достигается тем, что устройство для маркировки изделий, преимущественно микросхем, содержащее загрузочное приспособление, маркировочный ролик со средством нанесения на него краски, механизм проводки изделий через зону маркировки, включающий транспортный орган с приводом, подпружиненный толкатель для поджима маркируемого изделия к маркировочному ролику и захватный упор, имеет средство блокировки перемещения транспортного органа и средство перемещения толкателя, при этом транспортный орган механизма проводки изделий через зону маркировки выполнен в виде каретки с пружиной возврата ее в исходное положение, а его привод включает храповую пару, храповик которой выполнен однозубым, и неподвижную секторную горку для отвода собачки храповой пары от зуба храповика в период перемещения каретки пружиной возврата, концентрично установленную по отнощению к храповику, причем

0 толкатель смонтирован на каретке, захватный упор закреплен на толкателе, средство перемещения толкателя включает копир, смонтированньш посредством горизонтальных направляющих на каретке и взаимодействующий с толкателем, и два неподвижных упора, размещенных на конечных участках перемещения каретки для взаимодействия с торцами копира, а средство блокировки перемещения транспортного органа имеет электромагнитный привод, связанную с ним стопорную планку и зацеп для взаимодействия с планкой, жестко укрепленный на храповике привода каретки.

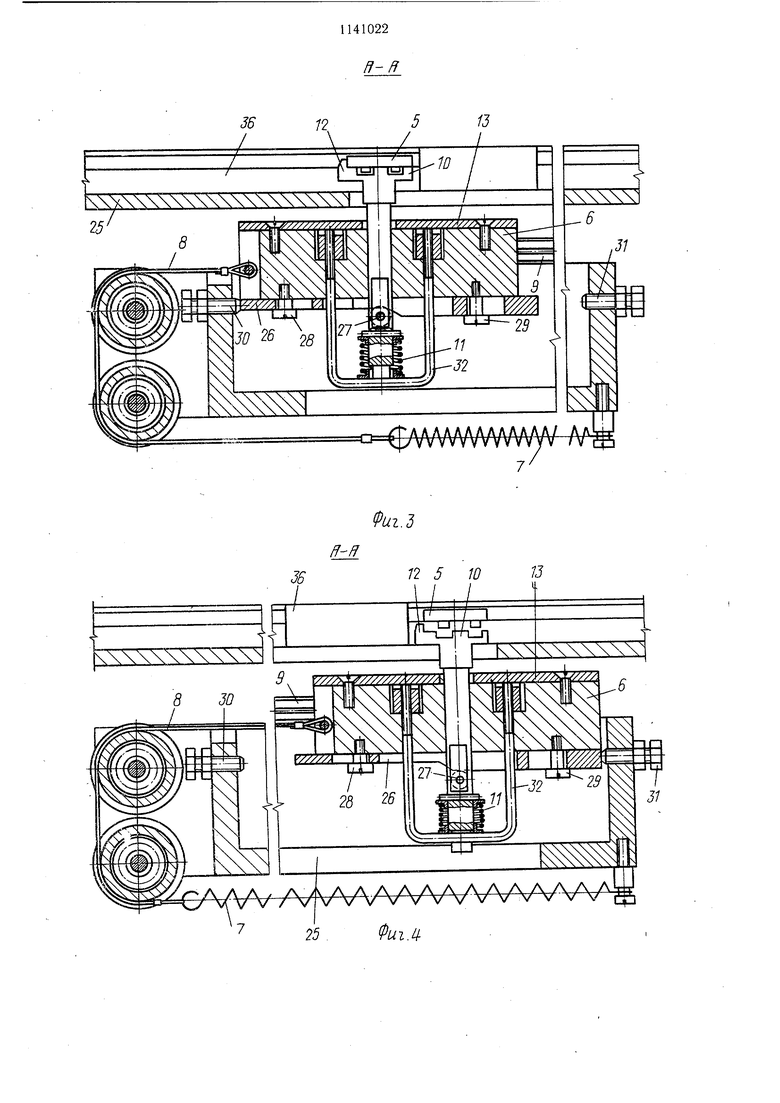

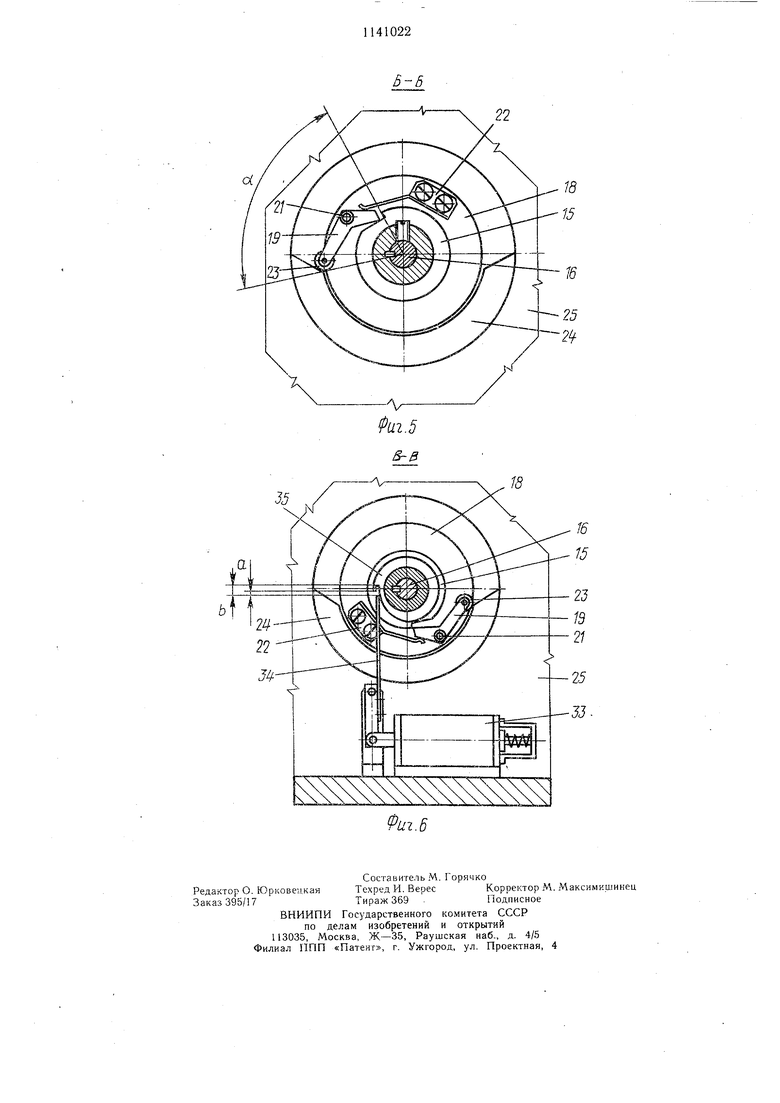

На фиг. 1 изображено устройство для маркировки, общий вид; на фиг. 2 - привод каретки; на фиг. 3 - разрез А-А на

5 фиг. 2 (положение элементов каретки н ее крайнем левом положении); на фиг. 4 - то же (положение элементов каретки в ее крайнем правом положении); на фиг. 5 - разрез Б-Б на фиг. 2 (положение элементов храпового механизма в начале рабочего хода каретки); на фиг. б - разрез В-В на фиг. 2 (положение элементов храпового механизма и механизма останова в конце рабочего хода каретки при отсутствии изделия на позиции захвата).

Устройство для маркировки содержит загрузочное приспособление 1 с наклонной направляющей 2, маркировочный ролик 3 со средством 4 нанесения на него краски, механизм проводки изделий 5 через зону маркировки, включающий транспортный орган - каретку 6 с пружиной 7 возврата, соединенной с кареткой б через гибкую нерастяжимую связь 8, - и его привод, обеспечивающий перемещение каретки 6 в направляющих 9 в направлении движения изделий 5 слева направо (рабочий ход). На

5 каретке 6 установлен толкатель 10, подпружиненный пружиной 11 для прижима изделия 5 к маркировочному ролику 3. Толкатель 10 выполнен в виде опорного столика с направляющим стержнем. На поQ верхности столика толкателя 10 имеется по крайней мере один упор 12 для захвата изделий 5 при рабочем ходе каретки 6 с позиции захвата.

Привод каретки 6 состоит из закрепленной на каретке 6 зубчатой рейки 13,

5 находящейся в постоянном зацеплении с зубчатым колесом 14, имеющим делительный диаметр, равный диаметру образующего цилиндра маркировочного ролика 3.

Зубчатое колесо 14 жестко связано с однозубым храповиком 15 храповой пары через вал 16. Соосно с валом 16 установлен вал

17,на котором закреплены поводковая шайба 18 с собачкой 19 храповой пары и ведущее зубчатое колесо 20, находящееся в постоянной кинематической связи с маркировочным роликом 3 с передаточным отношением 1:1.

Собачка 19 выполнена в виде двуплечего рычага, шарнирно закрепленного на оси 21, установленной на торце поводковой шайбы

18.Пружина 22, закрепленная на поводковой шайбе 18, постоянно поджимает собачку 19 в направлении замыкания с однозубым храповиком 15.

На собачке 19 установлен ролик 23 для взаимодействия с неподвижной секторной горкой 24, расположенной концентрично по отношению к храповику 15 на корпусе 25 устройства. Величина угла охвата секторной горки 24 обуслаливает время, отводимое на совершение холостого хода каретки 6 справа налево.

Относительное расположение секторной горки 24 и однозубого храповика 15 при рассоединенной собачке 19 и при крайнем левом положении каретки 6 должно обеспечивать минимальный угол а между секторной горкой 24 и зубом храповика 15, в зоне которого собачка 19 могла бы качаться, не касаясь рабочих поверхностей секторной горки 24 и зуба храповика 15.

Средство перемеш,ения толкателя 10 в вертикальном направлении включает копир 26, на которой он под воздействием пружины 11 опирается цапфами с опорными роликами 27. Копир 26 имеет две разновысотные плоскости, соединенные наклонным участком, и смонтирован посредством горизонтальных направляющих на каретке 6. Горизонтальные направляющие выполнены в виде пазов на копире 26 и винтов 28 и 29. Величина пазов обуславливает величину перемещения копира 26 относительно каретки 6, которое производится путем взаимодействия торцов копира 26 с неподвижными упорами 30 и 31, расположенными на конечных участках перемещения каретки 6..

Вертикальное перемещение толкателя 10 должно быть больше высоты упора 12 для исключения захвата изделия 5 при холостом ходе каретки 6, т. е. когда толкатель 10 опущен.

Каретка 6 имеет скобу 32, служащую неподвижной опорой пружины 11, взаимодействующей на толкатель 10.

Средство блокировки каретки 6 в конце рабочего хода содержит электромагнитный привод 33 и стопорную планку 34, взаимодействующую с зацепом 35, жестко укрепленньйи на храповике 15 привода каретки 6.

Взаимное расположение зацепа 35 и зуба храповика 15 должно быть таковым, чтобы

в конце рабочего хода в момент размыкания собачки 19 с храповиком 15 между торцом зуба зацепа 35 и торцом стопорной планки 34 был гарантированный зазор а, обеспечивающий свободный ввод и вывод планки 34 из зацепления с зацепом 35.

Для ориентированного направления изделий 5 в процессе перемещения на корпусе 35 устройства установлены направляющие 36.

Устройство работает следующим образом.

При непрерывной подаче изделий 5 загрузочным приспособлением 1 сообразно с циклом работы привода каретки 6 стопорная планка 34 средства блокировки отведена от зацепа 35. В начале работы средство 4 нанесения краски через ведущее зубчатое колесо 20 сообщает вращательное движение поводковой шайбе 18. Достигая положения, изображенного на фиг. 5, поводковая шайба 18 своей собачкой 19 захватывает зуб храповика 15 и через зубчатое колесо 14 приводит в равномерное прямолинейное поступательное движение зубчатую рейку 13 со скоростью, равной линейной скорости образующей цилиндра маркировочного ролика 3, а следовательно, и каретку 6 с толкателем 10, несущим на своем столике захваченное изделие 5, перемещая их вправо и растягивая при этом пружину 7. Изделие 5 проходит под маркировочным роликом 3 и отмаркировывается.

Совместное вращение поводкой шайбы

18и храповика 15, а значит и движение каретки .6 с толкателем 10 вправо, т. е. ход, происходит до тех пор, пока собачка 19 не доходит до секторной горки 24 и последняя воздействуя на ролик 23 собачки 19, не выводит ее из зацепления с храповиком 15 {фиг. 6). Перед окончанием рабочего хода копир 26 наталкивается на упор 31 и смещается относительно продолжающей движение каретки 6 влево. При этом он попадает под

толкатель 10 своей клиновой частью и через ролики 27 толкателя 10 переводит его в нижнее положение. Толкатель 10 как бы приседает под изделие 5, оставляя его на направляющих 36. Перемещение толкателя 10 в нижнем/положении исключает взаимодействие его со следующим изделием при обратном холостом ходе каретки 6. При достижении кареткой 6 крайнего правого положения, что соответствует моменту полного рассоединения собачки 19 с храповиком 15, возвратная пружина 7 возвращает каретку 6 в крайнее левое положение. Последняя в свою очередь через рейку 13 возвращает также в исходное положение зубчатое колесо 14 и однозубый храповик 15. Время, отводимое на возврат каретки 6, определяется величиной дуги охвата сектор ной горки 24, в пределах которой собачка

19не может войти в зацепление с зубом храповика 15. Перед окончанием холостого хода каретки 6 (движение влево) копир

26 ната.;кивается на упор 30 и смещается вправо относительно продолжающей движение каретки 6 до перевода толкателя 10 в верхнее положение и захвата им изделия 5 на позиции захвата. Подача изделий 5 на позициЕО захвата производится загрузочным приспособлением за время совершения кареткой 8 рабочего хода. При непрерывной подаче изделий 5 описанный цикл повторяется.

В случае, если изделие 5 не подано на по зицию захвата за время рабочего хода каретки 6, электромагнитный привод 33 средства блокировки поворачивает стопорную планку 34 по часовой стрелке до соприкосновения с наружной поверхностью зацепа 35. Собачка 19 находится в зацеплении с однозубым храповиком 5.В конце рабочего хода, т. е. в момент выхода собачки 19 из зацепления с храповиком 15 между торцом зуба зацепа 35 и торцом стопорной планки

34образуется гарантированный зазор а, который позволяет стопорной планке 34, находящейся под действием прижимающего усилия привода 33, занять положение, изображенное на о)иг. 6.

После полного рассоединения собачки i9 и храповика 15 пружина 7 через каретку 6, зубчатую рейку 3 и зубчатое колесо 4 поворачивает храповик 5 вместе с зацепом

35npOTJ/iB часовой стрелки до замыкания паза зацепа 35 со стопорной аланкой 34, что не дает каретке перемещаться влево.

Если изделие 5 долгое время не подается на позицию захвата, зацеп 35 с храповиком 15 совершают колебательные движения с амплитудой о, а стопорная планка 34 при этом остается прижатой к поверхности зацепа 35.

При последующей подаче изделия 5 на позицию захвата включается привод 33 на отвод стопорной планки 34 от зацепа 35. Однако наличие паза на зацепе 35 не позволяет отклонить стопорную планку 34 до тех пор, пока зацеп 35, совершая поворот на величину Ь в конце рабочего хода, не освободит планку 34. Каретка 6 под действием пружины 7 возвращается в крайнее левое положение.

Изобретение расширяет функциональные

0 возможности устройства для маркировки, так как обеспечивается маркировка изделий со значительными неровностями на базовой стороне, образованными разницей линейных размеров элементов, расположен5ных по этой стороне, например интегральных схем, герметизированных методом обволакивания. Предлагаемая конструкция позволяет хорошо забазировать изделие при маркировке, так как из-за обеспечения возможности горизонтального и вертикаль0ного перемещения толкателя он подхватывает изделие снизу, а его базовая поверхность может копировать неровную тыльную сторону изделия, что исключает покачивание или сдвиг изделия при маркировке, 5 а значит, исключает брак.

Кроме того, предлагаемое устройство повышает качество маркировки, так как обеспечивает более благоприятные условия маркировки: отсутствие ударов при заходе изделия на позицию маркировки и подбрасывания при выходе с нее, одинаковая линейная скорость изделия и периферии маркировочного ролика на протяжении всего процесса, отсутствие трения между изделием и толкателем.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для упаковывания цилиндрических изделий | 1984 |

|

SU1303496A1 |

| Устройство для маркировки плоских изделий | 1985 |

|

SU1273261A1 |

| Гравировальный полуавтомат | 1982 |

|

SU1057244A1 |

| Транспортно-технологический ротор | 1988 |

|

SU1586795A1 |

| Устройство для маркирования листового материала | 1982 |

|

SU1159679A1 |

| Устройство для укладки изделий в тару | 1982 |

|

SU1154150A1 |

| УСТРОЙСТВО ДЛЯ МАРКИРОВКИ И УКЛАДКИ В ТАРУ ПЛОСКИХ ИЗДЕЛИЙ | 1972 |

|

SU346184A1 |

| Автомат для изготовления жетоновиз лЕНТы | 1976 |

|

SU816609A1 |

| Станок для насекания рашпилей прямой и полукруглой формы | 1972 |

|

SU443731A1 |

| Устройство для маркировки этикеток | 1991 |

|

SU1781135A1 |

УСТРОЙСТВО ДЛЯ МАРКИРОВКИ ИЗДЕЛИЙ, преимущественно микросхем, содержащее загрузочное приспособление, маркировочный ролик со средством нанесения на него краски, механизм проводки изделий через зону маркировки, включающий транспортный орган с приводом, подпружиненный толкатель для поджима маркируемого изделия к маркировочному ролику и захватный упор, отличающееся тем, что, с целью повышения его надежности и расширения технологических возможностей, оно имеет средство блокировки перемещения транспортного органа и средство перемещения толкателя, при этом транспортный орган механизма проводки изделий через зону маркировки выполнен в виде каретки с пружиной возврата ее в исходное положение, а его привод включает храповую пару, храповик которой выполнен однозубым, и неподвижную секторную горку для отвода собачки храповой пары от зуба храповика в период перемещения каретки пружиной возврата, концентрично установленную по отношению к храповику, причем толкатель смонтирован на каретке, захватный упор закреплен на толкателе, средство перемещения толкателя включает копир, смонтированный посредством горизонтальных направляющих на каретке и взаимодействующий с толкателем, и два неподвижных упора, размещенных на .конечных участках перемещения каретки для взаимодействия с торцами копира, (Л а средство блокировки перемещения транспортного органа имеет электромагнитный привод, связанную с ним стопорную планку и зацеп для взаимодействия с планкой, жестко укрепленной на храповике привода каретки. 1C to

5Ь

fe.2 ff-ff

Фиг.д

22

| I | |||

| Устройство для маркировки плоских изделий | 1981 |

|

SU1010678A1 |

| Механический грохот | 1922 |

|

SU41A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

Авторы

Даты

1985-02-23—Публикация

1983-01-11—Подача