- . -

Изобретение относится к обработке таллов давлением- и может быть использовано при изготовлении изделий- термофрикционной формовкой.

Известен способ изготовления изделий термофрикционной формовкой путем воздействия на заготовку вращающимся относительно нее деформирующим инструментом,.вызывающего формообразование поверхности заготовки с, вытеснением ее металла l

Недостатком известного способа является невысокое KaiecTBO получаемых изделий из-за невысокой точности их изготовления.

Цель изобретения - повшиение качества получаемых изделий за счет повышения точности их изготовления.

Для достижения указанной цели в способе изготовления изделий термофрикционной формовкой путем воздействия на заготовку вращающимся ,отнрсительно ее деформирующим инструментом вызыиающего формообразование заготовки с вытеснением ее Металла, одновременно с термофрикциочной формовкой заготовку подвергают обработке резанием, причем усилие 15езания создают преимущественно напором вытесняемого металла заготовки.

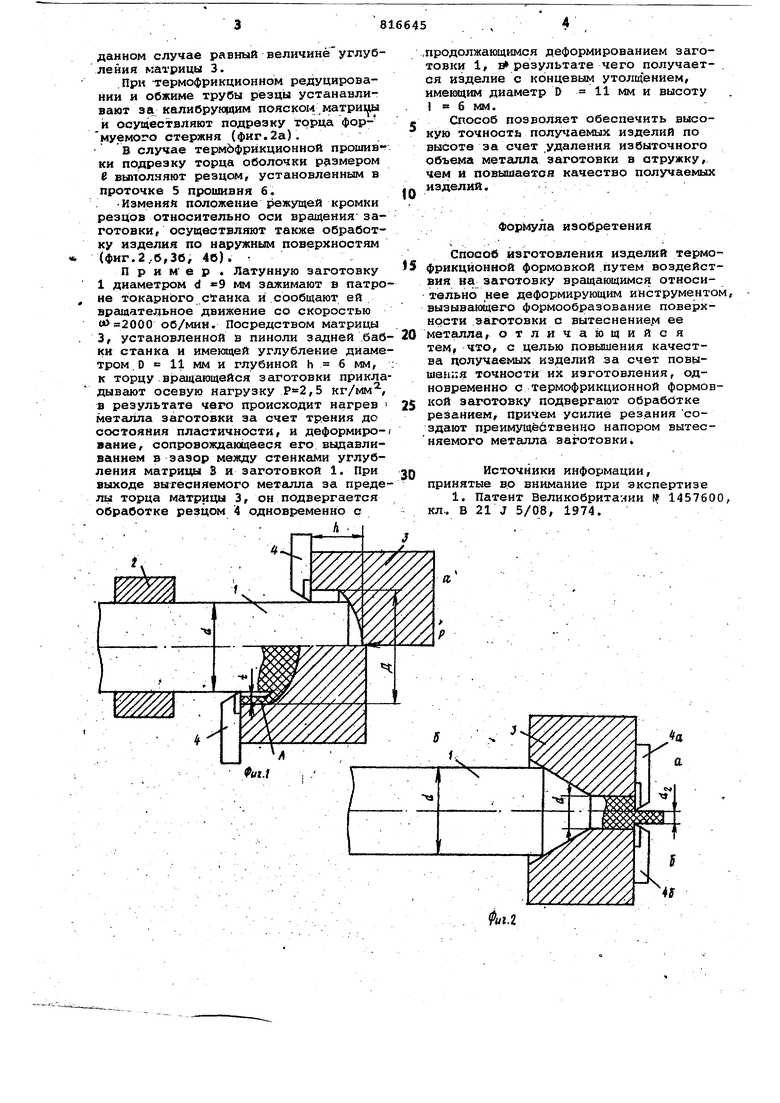

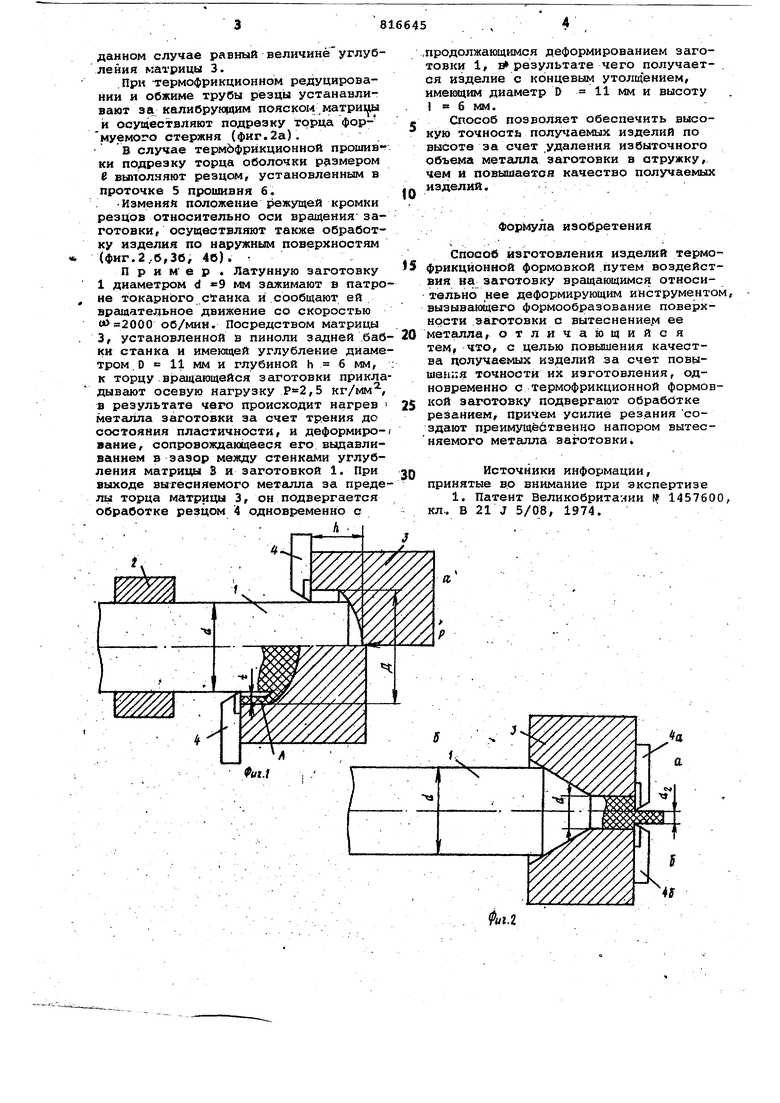

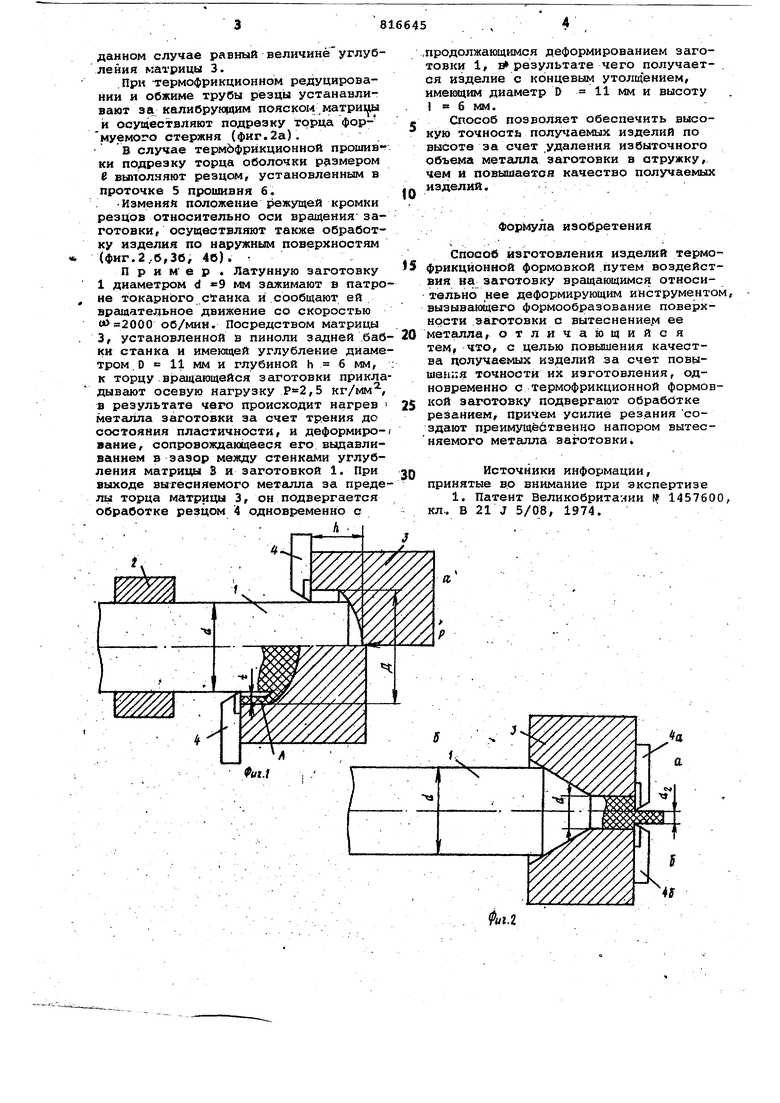

На фиг.1 показана схема термофрикционной формовки концевого сферического утолщения с подрезкой торца; на фиг.2 - схема термофрикционного реду-. циррвания с подрезкой и проточкой формуемого стержня; на фиг.З - схема термофрикционной прошивки заготовки с проточкой наружной поверхности оболочки и подрезкой торца; на фиг.40схема термофрикционного обжима трубчатого хвостовика шпинделя вентиля с одновременной подрезкой его торца и проточкой золотникового стержня вентиля.

В исходном состоянии (фиг.1 а) заготовка 1 закреплена в зажиМном устройстве 2, например в патроне токарного станка или машины для сварки трением. Выступающийконец заготовки

0 помещен в углубление матрицы 3. На уровне противолежащего к заготовке торца матрицыпомещен подрезной ре-Зец 4, своей режущей кромкой полностью или частично перекрывающий за5зор между заготовкой 1 и боковой поверхностью углубления матрицы 3.

Заготовке 1 сообщают вргицательное движение с определенной урловой скоростью CJ и посредством матрицы 3

0 ее торец приобретает размерh «в данном случае равный величине углубления матрицы 3. .При термофрикционном редуцировании и обжиме трубы резцы устанавливают за калибруюмим пояском матри1 ы и осуществляют подрезку торца формуемого стержня (фиг.2а). В случае термбфрйкционной прошивки подрезку торца оболочки размером в выполняют резцом, установленным в проточке 5 прошивня 6. Изменяя положение режущей кромки резцов относительно оси вращения заготовки, осуществляют также обработку изделия по наружным поверхностям (фиг.2,б,36, 46). П р и м е р . Латунную заготовку 1 диаметром d 9 мм зажимают в патро не токарного станка и сообщают ей вращательное движение со скоростью об/мин. Посредством матрицы 3, установленной в пиноли задней баб ки станка и имеющей углубление диаме тром . О 11 мм и глубиной h 6 мм, к торцу вращающейся заготовки прикла дывают осевую нагрузку ,5 кг/мм, в результате чего происходит нагрев металла заготовки за счет трения дс состояния пластичности, и деформирование, сопровождающееся его вьвдавливанием в зазор между стенками углубления матрицы 3 и заготовкой 1. При выходе вытесняемого металла за преде лы торца матрицы 3, он подвергается Обработке резцом 4 одновременно с продолжающимся деформированием заготовки 1, в результате чего получает- . ся изделие с концевым утолщением, имеющим диаметр D 11 мм и высоту I в 6 мм. Способ позволяет обеспечить высокую точность полу 1аемых изделий по высоте за счет удаления избыточного объема металла заготовки в атружку, чем и повышается качество получаемых изделий. Формула изобретения «.-.. Способ изготовления изделий термофрикцйонной формовкой путем воздействия на заготовку вращающимся относительно нее деформирующим инструментом, вызывающего формообразование поверхности заготовки с вытеснение.м ее метЕШла, отличающийся тем, что, с целью повышения качества получаемых изделий за счет повышения точности их изготовления, одновременно с термофрикционной формовкой заготовку подвергают обработке резанием, причем усилие резания создают преимущественно напором вытесняемого металла заготовки Источники информации, принятые во внимание при экспертизе 1. Патент Великобрита:4ии № 1457600, кл.. В 21 J 5/08, 1974.

Г/ f 5

A

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления шпинделей вентилей | 1979 |

|

SU904857A1 |

| Способ изготовления деталей | 1980 |

|

SU935192A1 |

| Способ термофрикционной формовки полых деталей | 1980 |

|

SU963665A1 |

| СПОСОБ ФОРМОВКИ ПОЛОГО КОНУСА | 2003 |

|

RU2263555C2 |

| Способ изготовления деталей | 1980 |

|

SU912383A1 |

| Способ термофрикционной штамповки | 1978 |

|

SU863138A1 |

| Способ формовки деталей | 1977 |

|

SU733833A1 |

| Способ формовки полых деталей | 1978 |

|

SU893372A1 |

| Способ получения изделий из прутковых заготовок | 1978 |

|

SU713646A1 |

| Способ изготовления изделий | 1978 |

|

SU749524A1 |

/

т

Авторы

Даты

1981-03-30—Публикация

1978-09-05—Подача