Изобретение относится к обработке металлов давлением и может быть использовано при получении деталей или точных заготовок.деталей термофрикционной штамповкой.

Известен способ получения изделий из прутковых заготовок, заключаю1ф1йоя в том, что заготовку устанавливают в жесткую матрицу и подвергают термофрикционной штамповке; например выдавливанием 1,

Однако известный способ не исключает возможности обрыва заготовки при штамповке в результате интенсивного ее скручивания при большой длительности нагрева и деформации, что не дает возможности штамповать глубокие полые и в особенности тонкостенные изделия.

Цель изобретения - предотвращение обрыва заготовки при штамповке.

Поставленная цель достигается тем, что матрицу фиксируют от поворота относительно заготовки

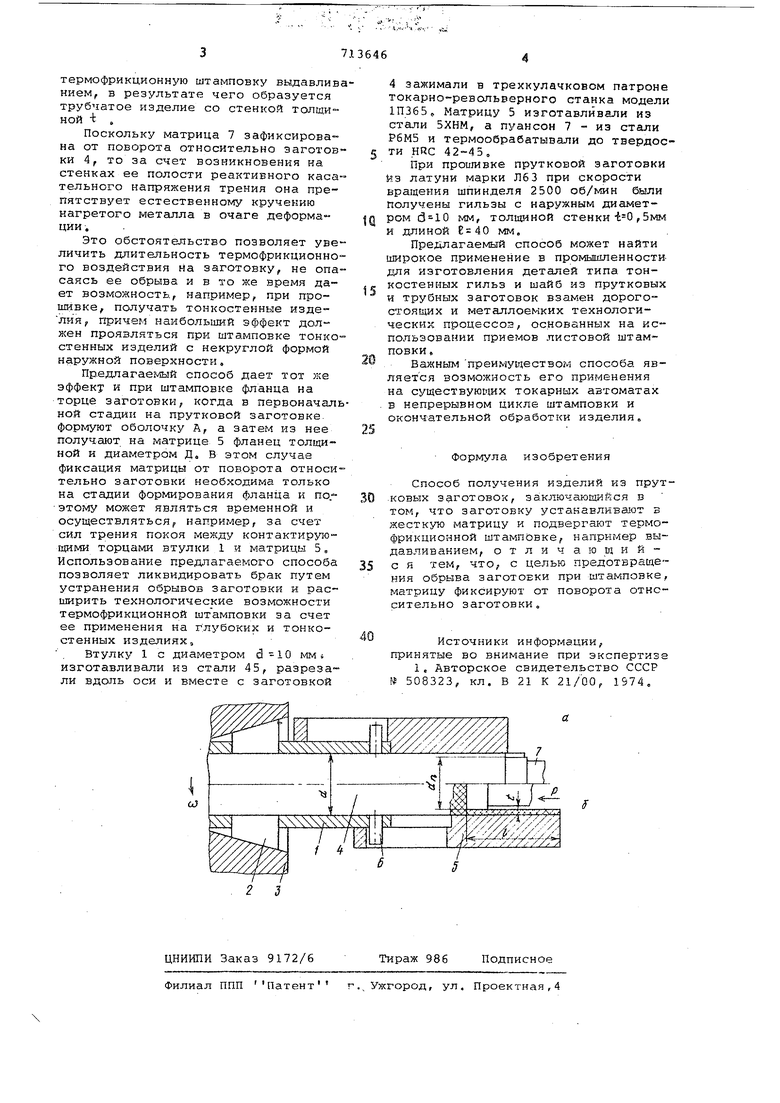

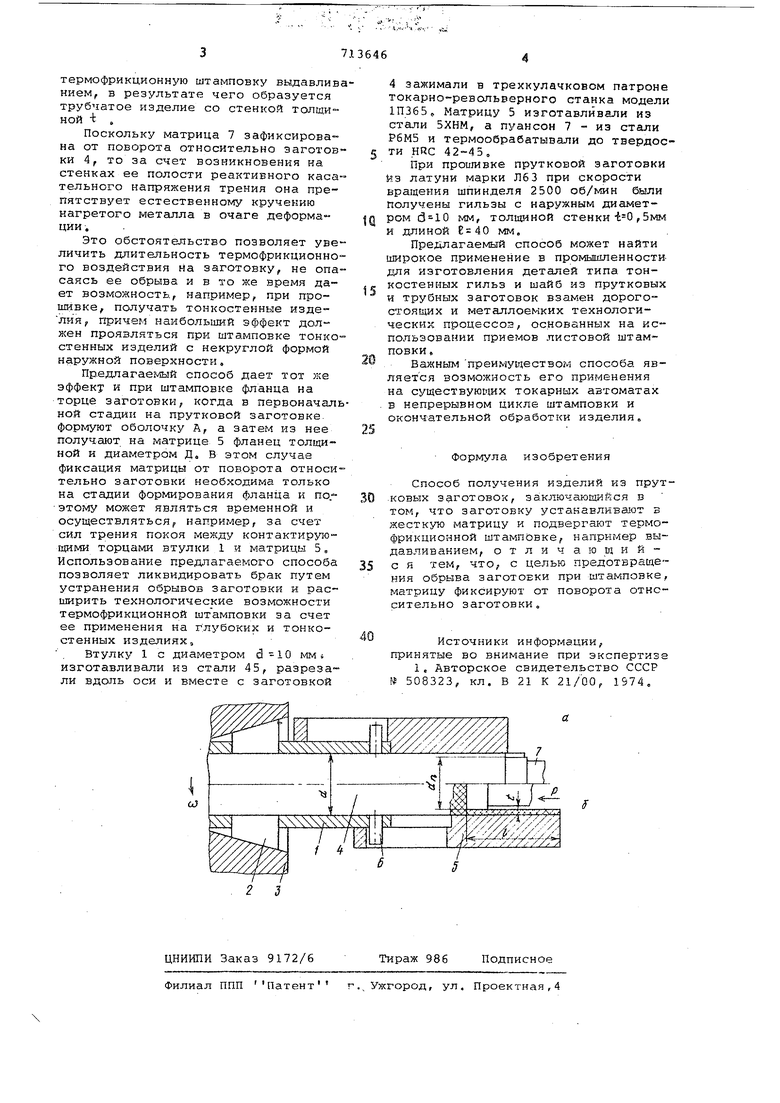

На чертеже показана схема осуществления способа на примере выдавливания ,

Устройство для осуществления способа содержит втулку I с внутренним диаметром д , в пазах которой уота.иовлены зажимные кулачки-2, взаимодействующие с корпусом 3 и заготовкой 4, помещенной;, например, в шпинделе токарного станка. С втулкой 1 по ходовой посадке сопряжена матрица 5 зафиксированная от поворота, например, штифтом 6„

Соосно с полостью матрицы 5 установлен пуансон 7 диаметром d, ,жест

0 ко закрепленный, например, в задней б.абке станка с

Способ осуществляется следующим образом„

Заготовку 4 устанавливают в мат5рицу 5 и втулку 1, фиксируют от поворота штифтом 6 и зажимают кулачками 2 через корпус 3, установленный на шпинделе станка. После этого заготовке сообщают вращательное движе0ние с определенной угловой скоростью Sv и к ее торцу посредством пуансона 7 прикладывают осевую нагрузку Р, в результате чего на скользящем контакте возникает тепловыделение от

5 трения, и металл заготовки нагревается до ковочной температуры. Пуансон 7 в процессе рабочей подачи вытесняет нагретый металл из-под своего торца в зазорр ограниченный полостью

0 Матрицы 5, осуществляя тем-самым

термофрикционную штамповку выдавливнием, в результате чего образуется трубчатое изделие со стенкой толщиной -t .

Поскольку матрица 7 зафиксирована от поворота относительно заготов ки 4, то за счет возникновения на стенках ее полости реактивного касательного напряжения трения она препятствует естественному кручению нагретого металла в очаге деформации .

Это обстоятельство позволяет увеличить длительность термофриктдионного воздействия на заготовку, не опасаясь ее обрыва и в то же время дает возможность, например, при прошивке, получать тонкостенные изделия, причем наибольший эффект должен проявляться при штамповке тонкостенных изделий с некруглой формой наружной поверхности,

Пр.едлагаег 1Ый способ дает тот 5ке эффект и при штамповке фланца на торце заготовки, когда в первоначалной стадии на прутковой заготовке формуют оболочку А, а затем из нее получают на глатрице 5 фланец толщиной и диаметром Д. в этом случае фиксация матрицы от поворота относительно заготовки необходима только на стадии формирования фланца и по.этому может являться временной и осуществляться, например, за счет сил трения покоя между контактирующими торцами втулки 1 и матрицы 5, Использование предлагаемого способа позволяет ликвидировать брак путем устранения обрывов заготовки и расширить технологические возможности термофрикционной штамповки за счет ее применения на глубоких и тонкостенных изделиях.

Втулку 1 с диаметром d -10 мм изготавливали из стали 45, разрезали вдоль оси и вместе с заготовкой

CJ

4 зажимали в трехкулачковом патроне токарно-револьверного станка модели 1П365, Матрицу 5 изготавливали из стали 5ХНМ, а пуансон 7 - из стали Р6М5 и термообрабатывали до твердости HRC 42-45,

При проитвке прутковой заготовки из латуни марки Л63 при скорости вращения шпинделя 2500 об/мин были получены гильзы с наружным диаметром мм, толщиной стенки-1 0 ,5мм и длиной мм.

Предлагаемый способ может найти широкое применение в промышленностидля изготовления деталей типа, тонкостенных гильз и шайб из прутковых и трубных заготовок взамен дорогоСТОЯ1ДИХ и металлоемких технологических процессов, основанных на кс пользовании приемов листовой штамповки.

Важным преимуществом способа является возможность его применения на существующих токарных автоматах в непрерывном цикле штамповки и окончательной обработки изделия«

Формула изобретения

Способ получения изделий из прутновых заготовок, заключающийся в том, что заготовку устанавливают в жесткую матрицу и подвергают термо фрикционной штамповке, например выдавливанием, о т л и ч а. ю щ и и с я тем, что, с целью предотвращения обрыва заготовки при штамповке, матрицу фиксируют от поворота относительно заготовки.

Источники информации, принятые во внимание при экспертизе

1 . Авторское свидетельство СССР № 508323, кл. В 21 К 21/00, 1974,

У}(

;-/ - //, / / /.

лх х/х .: // / / ХХх /

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термофрикционной штамповки | 1979 |

|

SU880594A1 |

| Способ изготовления изделий | 1978 |

|

SU749524A1 |

| Способ изготовления деталей | 1980 |

|

SU935192A1 |

| Способ формовки деталей | 1977 |

|

SU733833A1 |

| Способ термофрикционной штамповки | 1978 |

|

SU863138A1 |

| ШТАМПОВАННАЯ ПРЕЦИЗИОННАЯ ПАТРОННАЯ ГИЛЬЗА | 2013 |

|

RU2732462C1 |

| Способ изготовления полых тонкостенных изделий с многослойным краевым утолщением в виде профильного венца | 1987 |

|

SU1480956A1 |

| Способ термофрикционной формовки полых деталей | 1980 |

|

SU963665A1 |

| Способ изготовления шпинделей вентилей | 1979 |

|

SU904857A1 |

| Способ получения изделий типа тонкостенных стаканов | 1981 |

|

SU996048A1 |

Авторы

Даты

1980-02-05—Публикация

1978-06-30—Подача