(54) УСТРОЙСТВО ДЛЯ МНОГОТОЧЕЧНОЙ КОНТАКТНОЙ

СВАРКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ МНОГОТОЧЕЧНОЙ КОНТАКТНОЙ СВАРКИ ПРОСТРАНСТВЕННЫХ КАРКАСОВ | 1971 |

|

SU317478A1 |

| Механизм шаговой подачи | 1981 |

|

SU994179A1 |

| Автомат для контактной приварки шипов | 1970 |

|

SU334767A1 |

| Установка для контактной сварки | 1978 |

|

SU764893A1 |

| Устройство для шагового перемещенияиздЕлий B зОНу ОбРАбОТКи | 1978 |

|

SU799933A1 |

| Устройство для контактной точечной сварки | 1983 |

|

SU1094700A1 |

| УСТРОЙСТВО ДЛЯ ШАГОВОЙ ПОДАЧИ СВАРОЧНЫХ КЛЕЩЕЙ | 1994 |

|

RU2065805C1 |

| Устройство для шаговой подачи | 1979 |

|

SU897436A1 |

| АВТОМАТ ДЛЯ СБОРКИ И МНОГОТОЧЕЧНОЙ СВАРКИ ТЕПЛООБМЕННИКОВ XOJЮДИЛЬHЫX АГРЕГАТОВ | 1967 |

|

SU197835A1 |

| Механизм шаговой подачи | 1974 |

|

SU504624A1 |

1

Изобретение относится к машиностроению, в частности к устройствам для многоточечной контактной сварки.

Известен механизм шаговой подачи изделий в устройстве для контактной многоточечной сварки, содержащий тележку, установленную на. основании с возможностью продольного перемещения и снабженную механизмом шаговой подачи, выполненным в виде жестко связанной с тележкой лийейки с отверстиями, каретку с закрепленным на ней подпружиненным штырем, установленным на основании с возможность перемещения в.направлении, параллель ном направлению перемещения тележки, при этом привод перемещения штыря выполнен в виде подвижного штока С профильным кулачком, воздействующим через закрепленный на каретке двугше чий рычаг на штырь ll.

Данное устройство не обеспечивает фиксацию тележки в процессе возврата каретки в исходное положение. Возвра каретки осуществляется отдельным приводом.

Эти недостатки-усложняют конструкцию и снижают надежность работы IsGeго устройства для сварки.

Известно устройство для сварки, механизм шаговой подачи которого содержит привод, рейку, несущую изделие, ползун с собачкой, смонтированные в общем корпусе, и фиксатор, установленный в корпусе с возможностью вертикального перемещения и взаимодействующий одним концом с ползуном при его перемещении, а другим - с рейкой 12.

Возврат рейки в исходное положение после окончания цикла сварки требует дополнительного привода с контрольно регулирукяцей и управляющей аппаратурой. Кроме того, при исходном положении механизма рейка не имеет фиксации, а рейка, несущая изделие, воспринимает удары собачки , в результате чего зубья рейки и собачки теряют форму.

Все это усложняет конструкцию и снижает надежность работы устройства для сварки. Кроме того, возвра рейки в исходное положение после окончания цикла сварки снижает производительность устройства.

Известно устройство для многоточечной контактной сварки,содержащее корпус с пазами, рейку, соединенную

с приводом перемещения, два.подпружиненных фиксатора, приводы сжатия и электрододержатели 31.

Это устройство сложно 43-за наличин двух фиксаторов и не обладает достаточной надежностью в работе..

Цель изобретения - упрощение конструкции и повышение надежности.

Поставленная цель достигается тем что в устройстве для многоточечной контактной сварки фиксаторы совмещены в один, который снабжён хвостовиком, контактиругацим с одним из электрод одержат ел ей и установлен с возможностью поочередного взаимодействия с пазами корпуса и рейки.

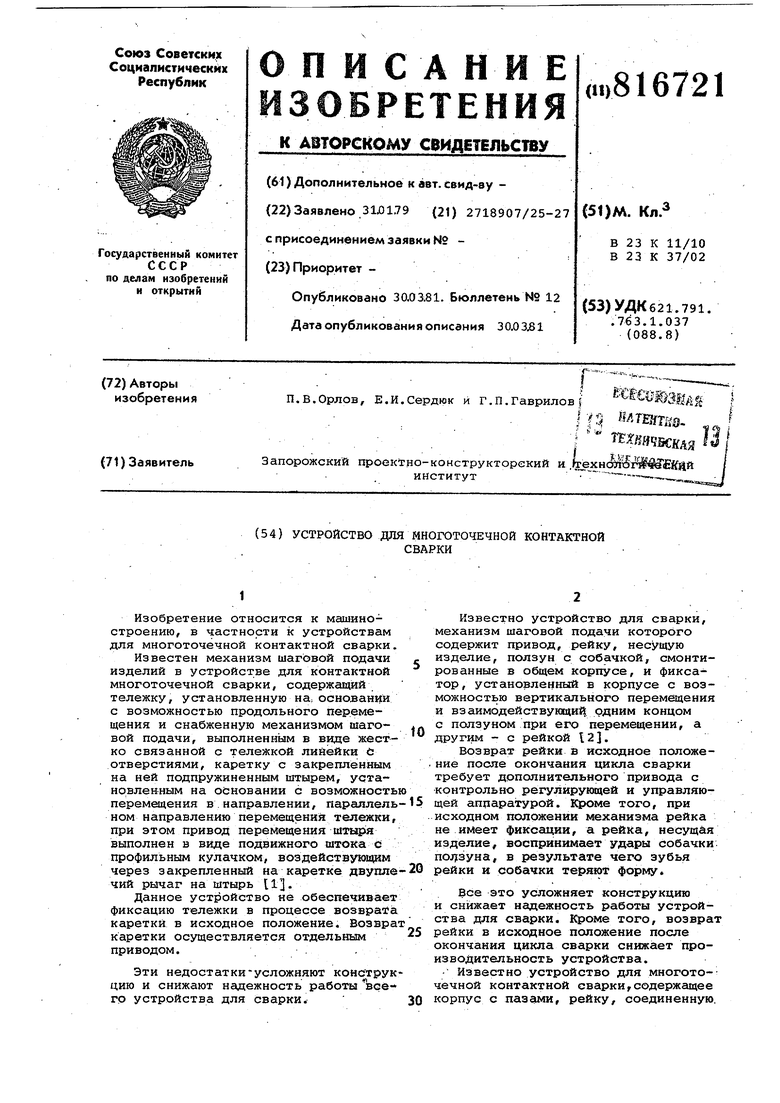

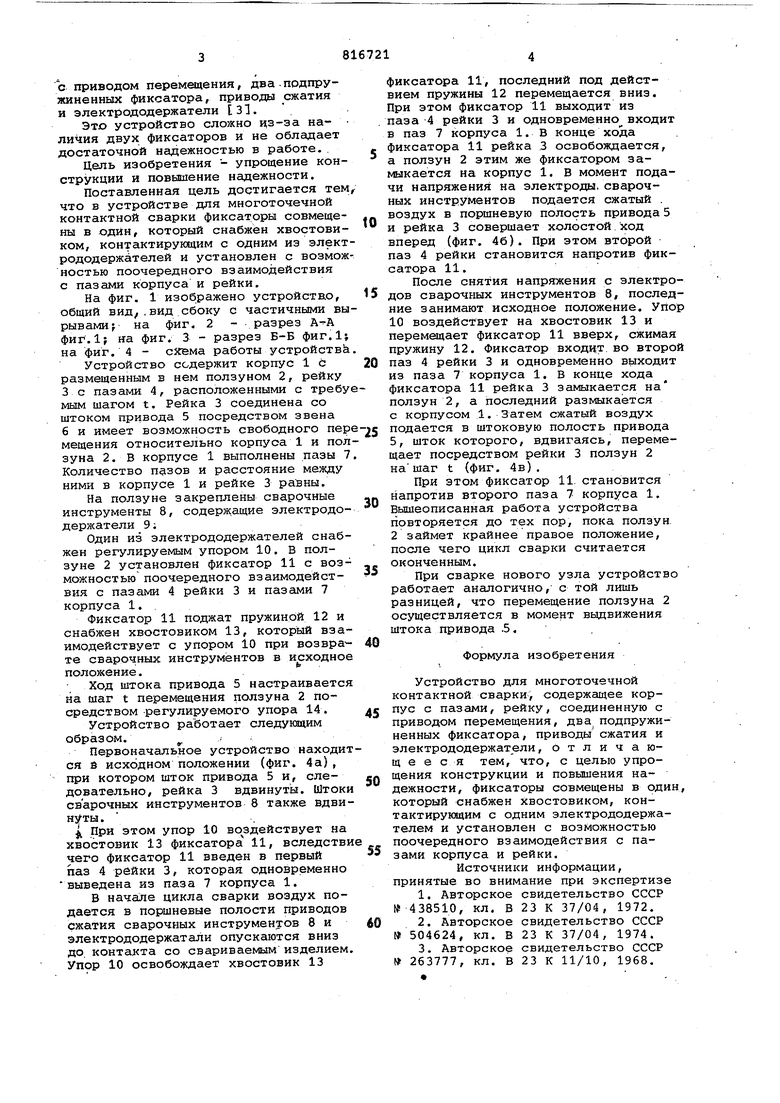

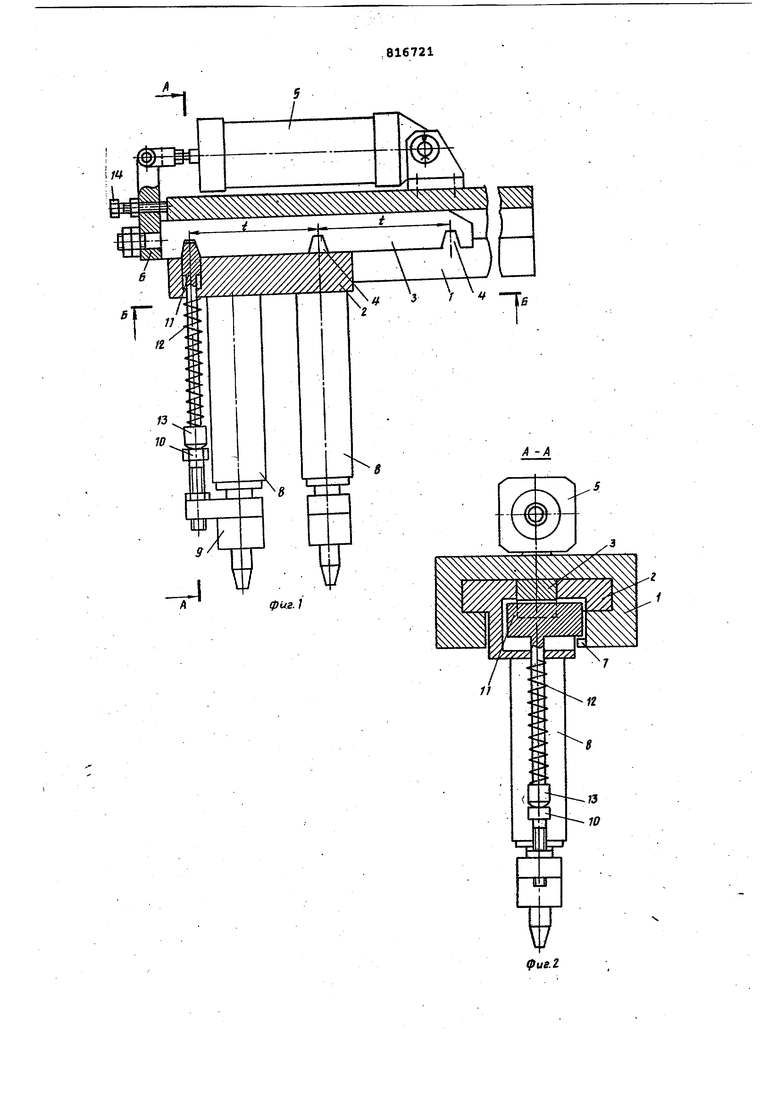

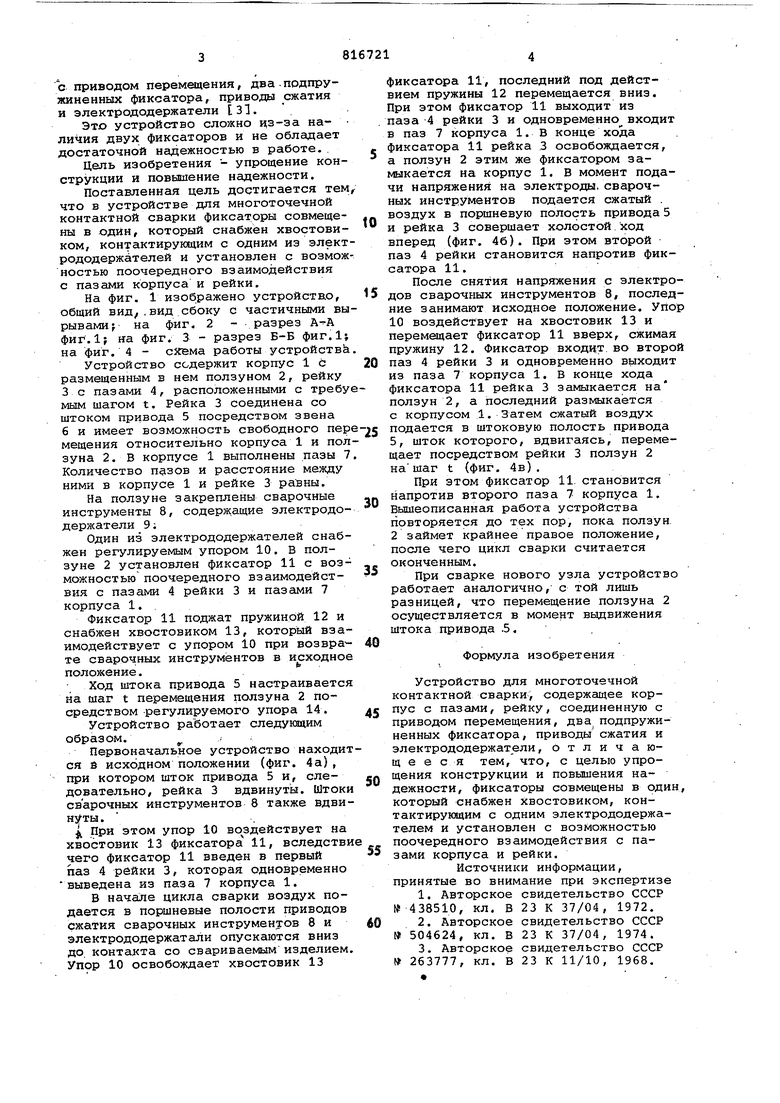

На фиг. 1 изображено устройство, общий вид,.вид сбоку с частичными выpHBaivMf на фиг, 2 - разрез А-А фиг.1; на фиг. 3 - разрез Б-Б фиг.1 на фиг. 4 - схема работы устройств

Устройство содержит корпус 1 с размещенным в нем ползуном 2/ рейку 3с пазами 4, расположенными с требу мым шагом t. Рейка 3 соединена со штоком привода 5 посредством звена 6 и имеет возможность свободного пер мещения относительно корпуса 1 и ползуна 2. В корпусе 1 выполнены пазы 7 Количество пазов и расстояние между ними в корпусе 1 и рейке 3 равны.

На ползуне закреплены сварочные инструменты 8, содерксащие электрододержатели 9;

Один из электрододержателей снабжен регулируемым упором 10. В ползуне 2 установлен фиксатор 11 с возможностью поочередного взаимодействия с пазами 4 рейки 3 и пазами 7 корпуса 1. ,

Фиксатор 11 поджат пружиной 12 и снабжен хвостовиком 13, которь1й взаимодействует с упором 10 при возврате сварочных инструментов в исходное положение.

Ход штока привода 5 настраивается на шаг t перемещения ползуна 2 посредством регулируемого упора 14.

Устройство работает следукядим образом.

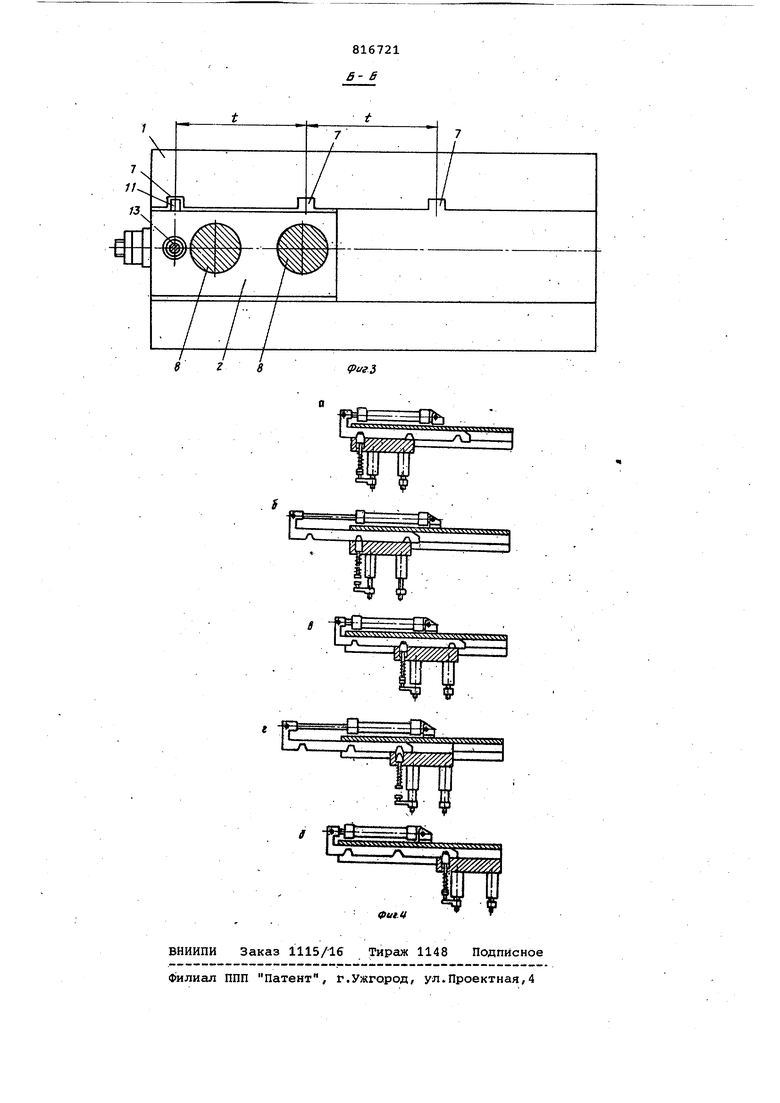

Первоначальное устройство находится в исходном положении (фиг. 4а), при котором шток привода 5 и, следовательно, рейка 3 вдвинуты. Штоки сварочных инструментов 8 также вдвинуты.

1 При этом упор 10 во здействует на хвостовик 13 фиксатора 11, вследстви чего фиксатор 11 введен в первый паз 4 рейки 3, которая одновременно выведена из паза 7 корпуса 1.

В начале цикла сварки воздух подается в поршневые полости приводов схсатия сварочных инструментов 8 и электрододержатали опускаются вниз до. контакта со свариваемым изделием. Упор 10 освобождает хвостовик 13

фиксатора 11, последний под действием пружины 12 перемещается вниз. При этом фиксатор 11 выходит из паза -4 рейки 3 и одновременно входит в паз 7 корпуса 1. В конце хода фиксатора 11 рейка 3 освобождается, а ползун 2 этим же фиксатором замыкается на корпус 1. В момент подачи напряжения на электроды, сварочных инструментов подается сжатый . воздух в поршневую полость привода 5 и рейка 3 совершает холостой.ход вперед (фиг. 46). При этом второй паз 4 рейки становится напротив фиксатора 11.

После снятия напряжения с электродов сварочных инструментов 8, последние занимают исходное положение. Упо 10 воздействует на хвостовик 13 и перемещает фиксатор 11 вверх, сжимая пружину 12. Фиксатор входит во второ паз 4 рейки 3 и одновременно выходит из паза 7 корпуса 1. в конце хода фиксатора 11 рейка 3 замыкается на ползун 2, а последний размыкается с корпусом 1. Затем сжатый воздух подается в штоковую полость привода 5, шток которого, вдвигаясь, перемещает посредством рейки 3 ползун 2 нашаг t (фиг. 4в) ,

При этом фиксатор 11. становится напротив второго паза 7 корпуса 1. Вышеописанная работа устройства повторяется до тех пор, пока ползун 2 займет крайнее правое положение, после чего цикл сварки считается оконченным.

При сварке нового узла устройство работает аналогично, с той лишь разницей, что перемещение ползуна 2 осуществляется в момент выдвижения штока привода 5,

Формула изобретения

Устройство для многоточечной контактной сварки, содержащее корпус с пазами, рейку, соединенную с приводом перемещения, два подпружиненных фиксатора, приводы сжатия и электрододержатели. Отличающ е е с я тем, что, с целью упрощения конструкции и повышения надежности, фиксаторы совмещены в один который снабжен хвостовиком, контактирующим с одним электрододержателем и установлен с возможностью поочередного взаимодействия с пазами корпуса и рейки.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-03-30—Публикация

1979-01-31—Подача