(54) СПОСОБ ПЛЛЗМЕННОДУГОЮЙ РЕЗКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ плазменной обработки | 1989 |

|

SU1632670A1 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН ПОСТОЯННОГО ТОКА ДЛЯ УСТАНОВОК ПЛАЗМЕННОЙ ПЕРЕРАБОТКИ ОТХОДОВ | 2014 |

|

RU2575202C1 |

| СПОСОБ ПЛАЗМЕННО-ДУГОВОЙ ОЧИСТКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2626521C2 |

| Способ плазменно-дуговой поверхностной резки | 1979 |

|

SU854651A1 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН | 2001 |

|

RU2222121C2 |

| Способ дуговой обработки | 1979 |

|

SU821104A1 |

| Устройство для плазменно-дуговой резки | 1979 |

|

SU854652A1 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН С ВОДЯНОЙ СТАБИЛИЗАЦИЕЙ ДУГИ | 2012 |

|

RU2506724C1 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН | 2016 |

|

RU2614533C1 |

| Способ плазменно-дуговой резки | 1976 |

|

SU580070A1 |

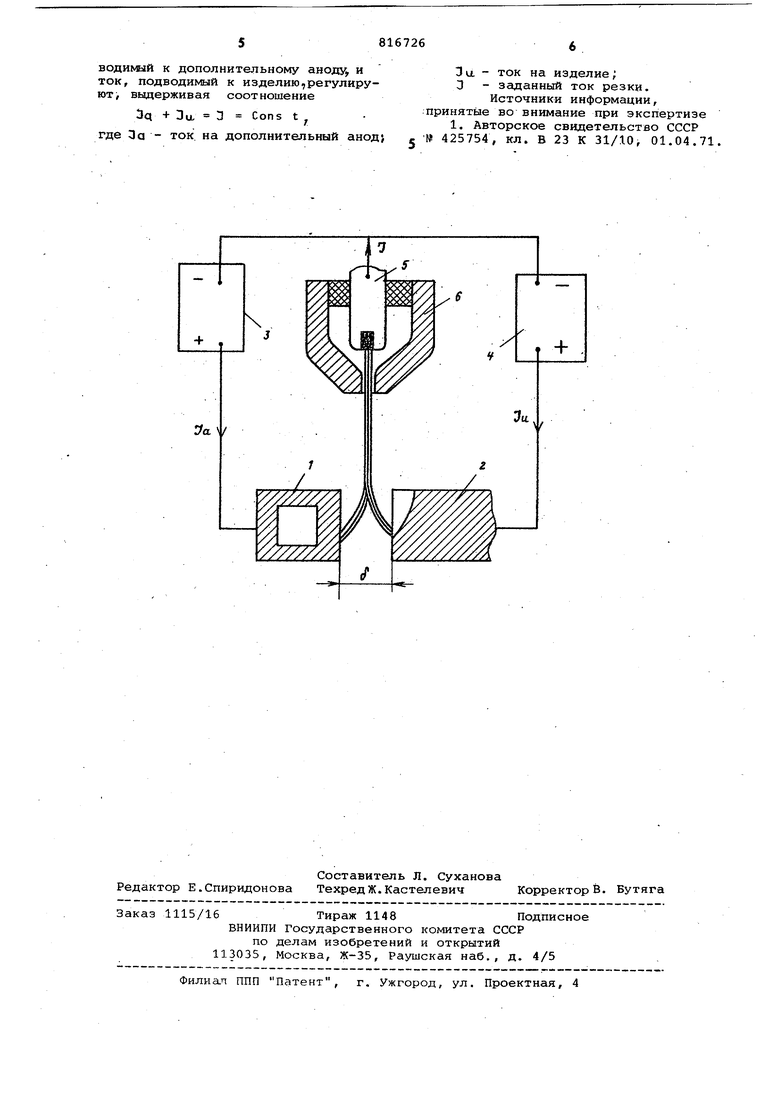

Изобретение относится к плазменной обработке электропроводных мате риалов, а именно к поточной плазменной резке металлов в химически актив ных плазмообразующих слоях и может быть применено в других видах плазменной обработки электропроводных материалов, особенно при необходимос ти выполнейия большой последовател ности повторяющихся циклов обработки например при плазменной поверхностной зачистке, плазменномеханической обработке или плазменной сварке. Известен способ плазменнодуговой резки на постоянном токе прямой полярности, при котором анодное пятно сжатой дуги последовательно перемещают с изделия на дополнительный анод н с дополнительного анода на изделие. . При таком способе плазменной резк процесс осуществления последовательности повторяющихся резов конечной длительности является пО сути, последовательностью циклов включения, горения и выключения дуги L11Это ухудшает условия работы термо химических катодов и снижает ресурс работы катода и плазмотрона, так как в процессе многократного зажига ния и выключения дуги катод подвергается циклическим тепловым ударом с чрезвычайно высокой скоростью изменения теплового потока на рабочей поверхности катода. Тепловые удары приводят к катастрофическому разрушению (испарению, растрескиванию, уносу капель расцлава) защитной пленки вещества, образовавшегося на рабочей поверхности катода в результате взаимодействия с кислородом и азотом. В момент начала реза при условии, что зазор между дополнительным анодом и разрезаемым изделием -равен нулю, плазмотрон не может двигаться в направлении резки вплоть до полного прорезания изделия. В процессе прорезания расплавленный металл и отраженный поток газов направлены на плазмотрон, что приводит к резкому повышению вероятности образования двойной дуги. При окончании реза в момент перехода анодной области дуги на дополнительный анод заготовка еще не прорезана в нижней части. & связи с этим рез ; в начале и р конце имеет низкое качество, а процесс начала резки и ее окончания характеризуется низкой надежностью работы плазмотрона. Если О, то в момент начала реза из-за колебания анодного пятна в зазоре между анодом и изделием наблюдается также неравномерное расплавление изделия. При попытках перемещения плазмотрона вдоль линии реза часто возникает обрыв дуги. При окончании реза в этом случае анодное пятно преодолевает зазор $ и закрепляется на аноде, как правило в тот момент, когда изделие еще не прорезано до конца. Если же увеличит ( до величины, равной трем-четырем диаметрам канала сопла, то режим пла менной резки без выключения дуги .ста нет вообще невозможным. Таким образом, известный способ плазменной врезки без выключения дуги с использованием дополнительного ано находящегося под одним потенциалом с разрезанным игделием, не позволяет осуществлять качественную и надежную резку. Цель изобретения - повышение ресу са работы катода и качества резки пу тем исключения режима двойного дуго образовани5э: и обрыва дуги. Для достижения указанной цели в способе плазменнодуговой сварки ток, подводимый к дополнительному аноду и ток, подводимый к изделию, регулируют выдерживая соотношение 3о( + Зц- 3. Const , где - ток на дополнительный анод; 3ц, - ток на изделие; 3 - заданный ток резки. Для снижения затрат электроэнергии при времени одного реза, существенно меньшем, чем промежуток времени между двумя резами, необходимо фиксировать плазмотрон в интервале между двумя резами неподвижно на ано де при одновременном снижении тока. На чертеже приведена схема реализ ции предлагаемого способа. . Предлагаемый спос.об полностью исключает обрыв дуги при переходе с дополнительного анода на изделие и обратно. Самым общим приемом реализации предложенного способа является пита ниё дополнительного анода 1 и издели 2 ОТ различных управляемых источнико ПIf тaния 3 и 4, минус которых подключен к катоду 5 плазмотрона 6.. Corjiac но предлагаемому способу в начале реза дуга зажигается на анод 1 и питается током от источника 3, В этот момент при t О-ток дуги равен При начале перемещения дуги по зазор (f между анодом.1 и изделием 2, т.е. при t О замыкается цепь-катода 5 плазмотрона 6, изделия 2 и источника питания 4. При этом ток через источник 3 снижают, а ток через источник 4 увеличивают так, чтобы для любого Ле (О--) сумма токов 3q и Ли. оставалась постоянной и равной заданному току 3. Несмотря на то, что сжатая дуга пересекает зазор & , ток в дуге остается постоянным по величине и, следовательно, полностьц| исключается возможность обрыва дуги. В результате обеспечиваются условия качественной резки изделия как в начале реза, так и в конце. Пример. Производят резку стального листа толщиной 100 мм посхеме, изображенной на чертеже. 8качестве дополнительного анода 1 используют медный водоохлаждаемый вращающийся анод. В качестве источ- НИКОВ питания 3 и 4 применяют серийные установки Типа АПР-402У4. В цепях источников питания 3 и 4, соединяющих + источников с анодом 1и разрезаемым листом 4, а также в цепи суммарного тока били установлены датчики тока, соединенные с программным регуляторам тока, кото-рый изменял ток по следующей программе. Значение тока 3 при экспериментах составляло 3 500 А. Плазмотрон перемёщали с анода на стальной лист через зазор (У 8-12 мм со скоростью р,езки 3-4 мм/с. Время регулирования тока составляло 2-4 с. Во время пересечения дугой.зазора ток в цепи источника 3 уменьшали от 500 А до О, а в цепи источника 4 увеличивали от О до 500, так что в любой момент времени суммарный ток составлял 500 А. Ресурс работы серийного гафниёвого катода на таком токе при диаметре сопла 5 мм и расхода плазмообразующего воздуха б составил в среднем 16,5 ч 9то время, как при повторно-кратковременном режиме работы на токе 500 А ресурс катода из гафния составляет в среднем 0,75 ч. Экономический эффект от использования предлагаемого способа складывается из экономии катодов и сопел, а также от повышения качества и производительности процесса резки. Экономический эффект на одну установку, работающую в 2 смены с коэффициентом загрузки 0,5, составляет 3200 р. в год. Формула изобретения Способ плазменнодуговой резки на постоянном токе прямой полярности, при котором анодное пятно дуги последовательно перемещают в изделия на дополнительный анод и с дополнительного анода на изделие, отличающийся тем, что, с целью повышения ресурса работы катода и качества кромок путем . исключения режима двойнох-о дугообразования и обрыва дуги, ток, подводи№1й К дополнительному аноду, и ток, подводимый к изделию,регулируют; выдерживая соотношение 3q + За 3 Cons t где За - ток на дополнительный анод 3 U. - ток на изделие; О - заданный ток резки. Источники информации, инятые во внимание при экспертизе 1. Авторское свидетельство СССР 425754, кл. В 23 К 31/10, 01.04.71,

Авторы

Даты

1981-03-30—Публикация

1979-01-04—Подача