1

Изобретение относится к строительным материалам и может быть использовайо для производства теплоизоляционных изделий, используемых для утепления ограждающих конструкций,, кровли, резервуаров и трубопроводов.

Известны сырьевые смеси для изготовления теплоизоляционного материала, включающие фенолформальдегидньй полимер резольного типа, вспенивающий агент, стеклопор, гранулированны шлак и ацетон

Недостатком композиций является большая объемная масса, а также хрупкость , неравномерность распределения пор в материале и усадка ввиду применения в качестве растворителя и дополнительного вспенивающего агента ацетона.

Наиболее близкой к предлагаемой является смесь, включающая фенолформальдегидный полимер резольного типа, вспенивающе-отверждающий агент и стеклопор 2.

Недостатком этой сырьевой смеси является большая объемная масса и повышенный -расход полимера.

Цель изобретения - снижение расхода компонентов и уменьшение объемной массы материала.

Поставленная цель достигается тем, что сырьевая смесь, включающая фенолформальдегидный полимер резольного типа, вспенивающе-отверждающий агент и стеклопор, дополнительно

содержит фуриловый спирт при следующем соотношении компонентов, масс.%: Фенолформальдегидный полимер резольного

типа34,8-38,2

Вспенивающе-отверждающий агент 7,0-7,6 Стеклопор50,0-52,1

. Фуриловый спирт 4,2-6,1 Указанное количество фурилового спирта необходимо для достижения вязкости в ,1,2-1,8 Па-с.

Ойесь полимера с фуриловым спиртом, имеющая вязкость в пределах 1,21,8 Па-с, позволяет значительно сократить расход связующего не только за счет увеличения кратности вспенивания, но, в основном, за счет равномерного распределения связунядего по то.лщине стеклопора. Экспериментально установлено, что при вязкости смеси свыше 1,8 ПаС ввиду малого индукционного периода большая часть смеси не успевает протечь до нижних слоев стеклопора, находящегося в форме, и

в дсшьнейшем при вспенивании реакционной смеси нижние слои стеклопора оказьшаются не связанными вспенивающимся пенопластом.

При вязкости смеси ниже 1,2 Па-с происходит обратное явление - реакционная смесь, быстро проникает к ниж«ям слоям стеклопора и скапливается у дна формы. При дальнейшем вспенивании смеси верхние слои оказываются несвязанными пенопластом.

Практически можно получать теплоизоляционные изделия при вязкости смси ниже или выше указанных пределов, но это приводит к значительному увеличению расхода компонентов пенопласта и увеличению объемной массы утеплителя.

Фуриловый спирт используется как растворитель фенолформальдёгидного полимера.

При этом используется циклическое строение фурйлового спирта и его свойство образовывать продукты поликонденсации, по структуре идентичные с состоянием фенолформальдегидных полимеров в стадии резит.

Согласно техническим условиям на полимер ФРВ-1А ТУ-6-05-1104-75 Смола резольная ФРВ он имеет вязкость до 6 ПаС , причем вязкость в условиях хранения быстро нарастает и может составлять к моменту переработки 9 Па-с.

В связи с этим найдена аналитическая зависимость по определениюколичества фурйлового спирта, необходимого для доведения любой партии, полимера до оптимальной вязкости 1,2-1,8 Па-с

V Ь 1 - tna

X ;

где X - количество фурйлового спирта в процентном отношении от массы полимера; - динамическая вязкость системы полимер-растворитель 1,2-1,8 Па-с;

а,k- числовые параметры, полученные экспериментальнЕдм путем.

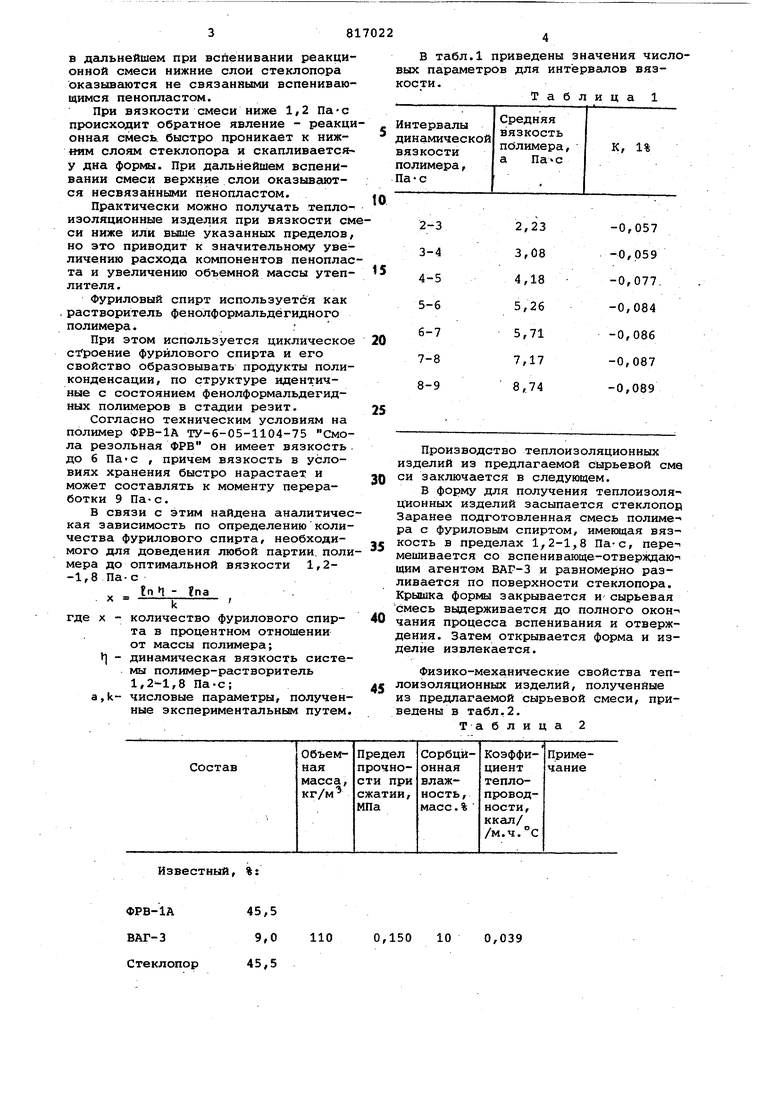

В табл.1 приведены значения числовых параметров для интервалов вязкости.

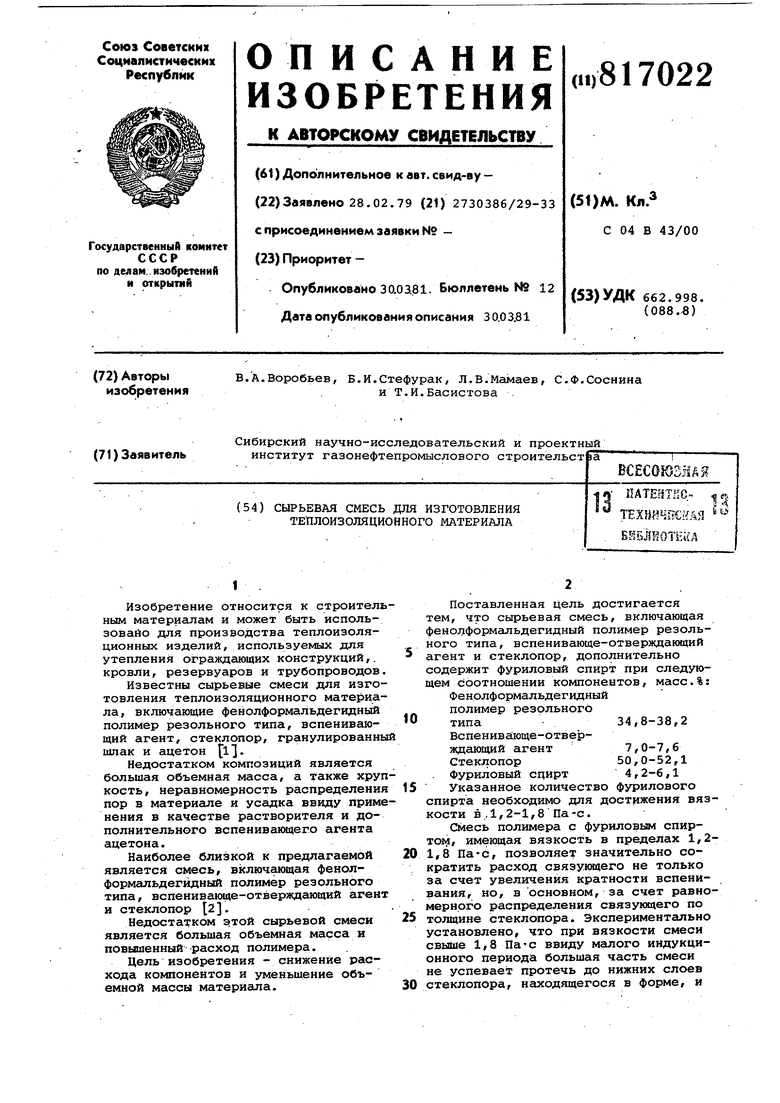

Таблица 1

3

2,23

-0,057

3,08 4

-0,059 4,18

5

-0,077. 6 5,26

-0,084 7 5,71

-0,086 7,17

-0,087 9 8,.74

-0,089

Производство теплоизоляционных изделий из предлагаемой сырьевой сма си заключается в следующем.

В форму для получения теплоизоляционных изделий засыпается стеклопов Заранее подготовленная смесь полиме- ра с фуриловым спиртом, имеющая вязкость в пределах 1,2-1,8 Па-с, перемешивается со вспенивающе-отверждаю-i щим агентом ВАР-3 и равномерно разливается по поверхности стеклопора. Крышка формы закрывается и сырьевая смесь выдерживается до полного окон-чання процесса вспенивания и отверждения. Затем открывается форма и изделие извлекается.

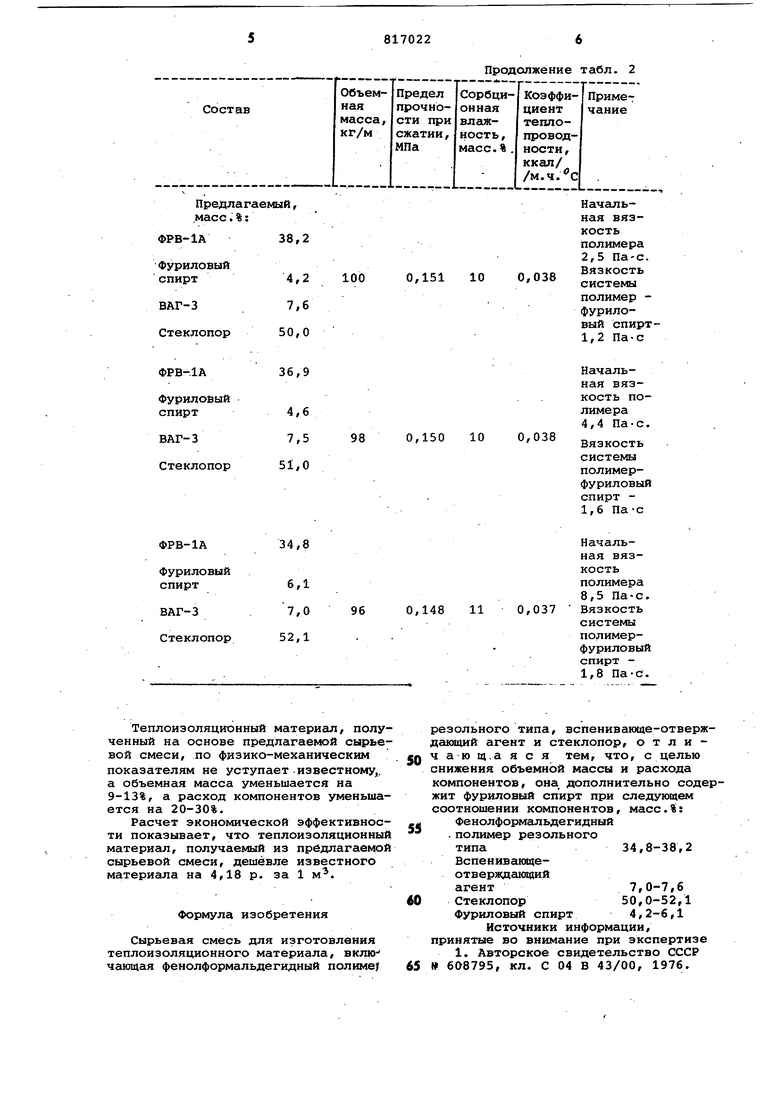

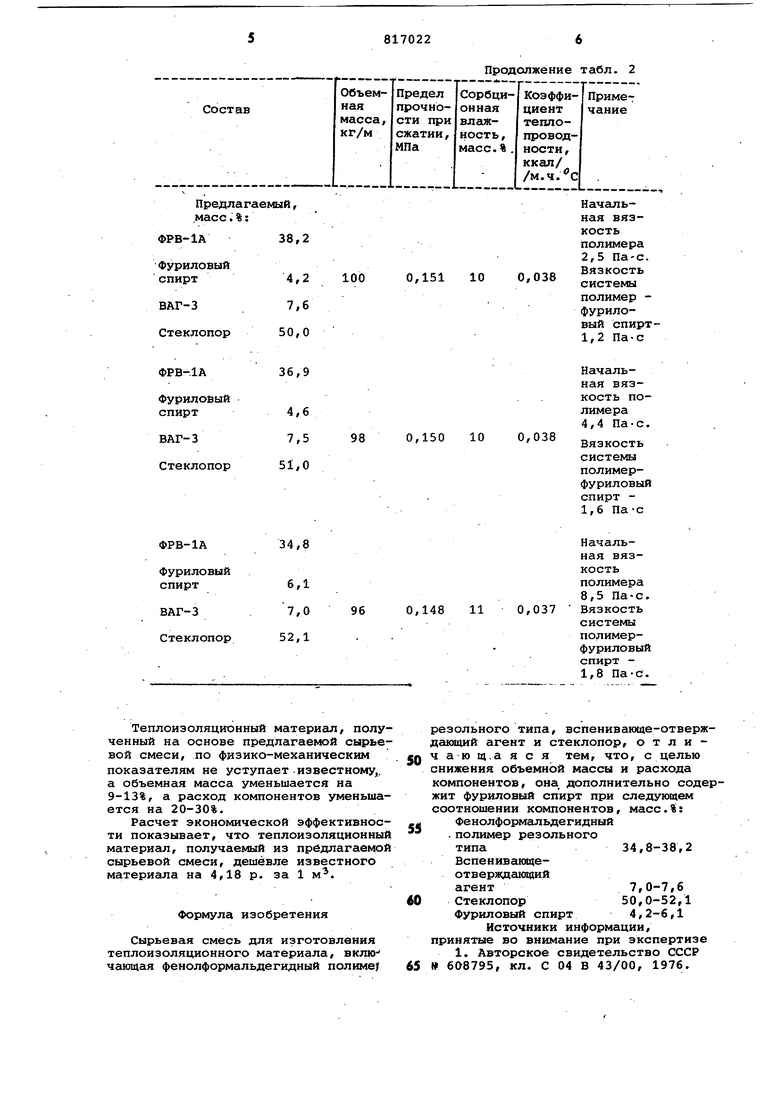

Физико-механические свойства теплоизоляционных изделий, полученные из предлагаемой сырьевой смеси, приведены в табл.2.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для получения пенопласта | 1971 |

|

SU453066A1 |

| Композиция для получения фенолформальдегидного пенопласта | 1981 |

|

SU1052515A1 |

| Композиция для получения пенопласта | 1978 |

|

SU767142A1 |

| Композиция для получения пенопласта | 1977 |

|

SU758751A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПЕНОФЕНОПЛАСТА | 2012 |

|

RU2495891C1 |

| Композиция для получения фенолформальдегидного пенопласта | 1979 |

|

SU874728A1 |

| Композиция для получения теплоизоляционных скорлуп | 2019 |

|

RU2718788C1 |

| Композиция для получения пенофенопласта | 1979 |

|

SU939468A1 |

| Композиция для получения пенопласта | 1981 |

|

SU979403A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2584538C2 |

Известный, %:

45,5

110

9,0

45,5

0,150 10

0,039

Состав

Предлагаемый, масс.%:

38,2

100

4,2

7,6

50,0

36,9

4,6

7,5

51,0

34,8

6,1 7,0 52,1

Теплоизоляционный материал, полученный на основе предлагаемой сырьевой смеси, по физико-механическим показателям не уступает .известному,, а объемная масса уменьшается на 9-13%, а расход компонентов уменьшается на 20-30%.

Расчет экономической эффективности показывает, что теплоизоляционный материал, получаемый из предлагаемой сырьевой смеси, дешевле известного материала на 4,18 р. за 1 м.

Формула изобретения

Сырьевая смесь для изготовления теплоизоляционного материала, вклю- чающая фенолформальдегидный полиме)

Продолжение табл. 2

Начальная вязкостьполимера 2,5 Па-с. Вязкость

,151 10

0,038 системы полимер фуриловый спирт1,2 Па-с

Начальная вязкость полимера4,4 Пас.

0,038

,150 10

Вязкость системы полимерфуриловыйспирт 1,6 Па-с

Начальная вязкостьполимера 8,5 Па-с.

0,037

,148 11 Вязкость системы полимерфуриловыйспирт 1,8 Па-с.

резольного типа, вспениваюсце-отверждакяций агент и стеклопор, о т л и ча-ющ.аяся тем, что, с целью снижения объемной массы и расхода компонентов, она дополнительно содержит Фуриловый спирт при следующем соотношении компонентов, масс.%;

Фенолформальдегидный . полимер резольного

типа34,8-38,2

Вспенивающеотверждающий

агент7,0-7,6

Стеклопор50,0-52,1

Фуриловый спирт 4,2-6,1

Источники информации, принятые во внимание при экспертизе

78170228

Авторы

Даты

1981-03-30—Публикация

1979-02-28—Подача