1 , .

Изобретение относится к области гштоматики и вычислительной техники и может быть использовано на фрезерных станках с числовым программным управлением.

Известны устройства для адаптивного программного управления станками, содержащие контур регулирования подачи по отклонению технологического параметра от желаемого значения 1 и 23. . . : : ;.

Наиболее близким к предлагаемому является устройство, содержащее блок задания усилия резания,выход которого подключен к суммир ующему входу блока сравнения, и последовательно соединенные блок регулирования подачи, блок задания скорости, блок задания прог)раммы, блок приводов подач и блок измерения усилий резания t lОднако это устройство имеет недостаточную надежность управления. В зависимости От величины припуска и других физико-механических свойств заготовок и инструмента коэффициент усиления контура регулирования изменяется в 100-1000 раз. Это изменение может привести к нарушению устойчивости уп1 авления.

, / -, . -2 . .

Цель изобретения - расширение функциональных возможностей устройства.

Постайленная цель достигается тем, что в устройство, содержащее

послелоаательно соединенные переключатель режимов,лентопротяжный механизм, блок анода программы, блок считывания управляющей информации,

0 первый блок сравнения и блок привода иодачи, выходом соединенный с выходом устройства, а также блок измерения усилия резания, блок деления, блок задания усилия резания,

5 выходом соединенный с суммирующим входом второго блока сравнения, блок обратной связи, первый вход которого подключен к выходу блока . привода подачи, а выход - к вы0читающему входу первого блока сравнения, введен задатчик коэффициента усиления, блок записи коэффициента усиления, блок считывания коэф

;фициента усиления, блок считывания

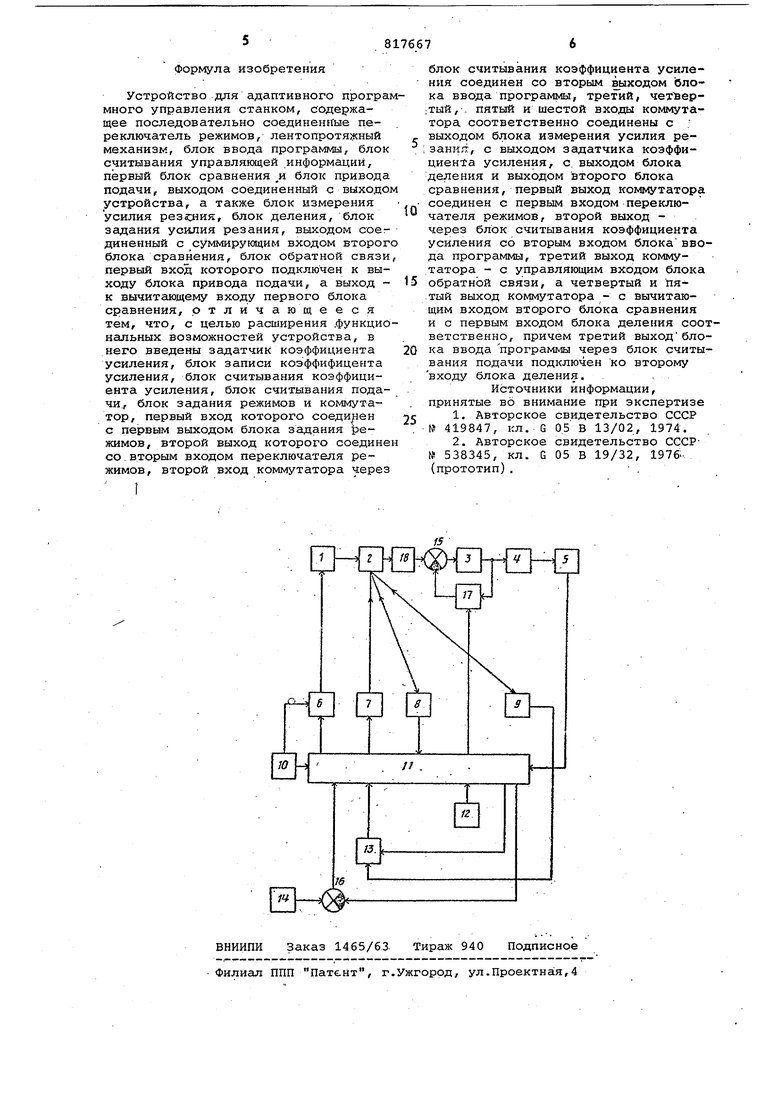

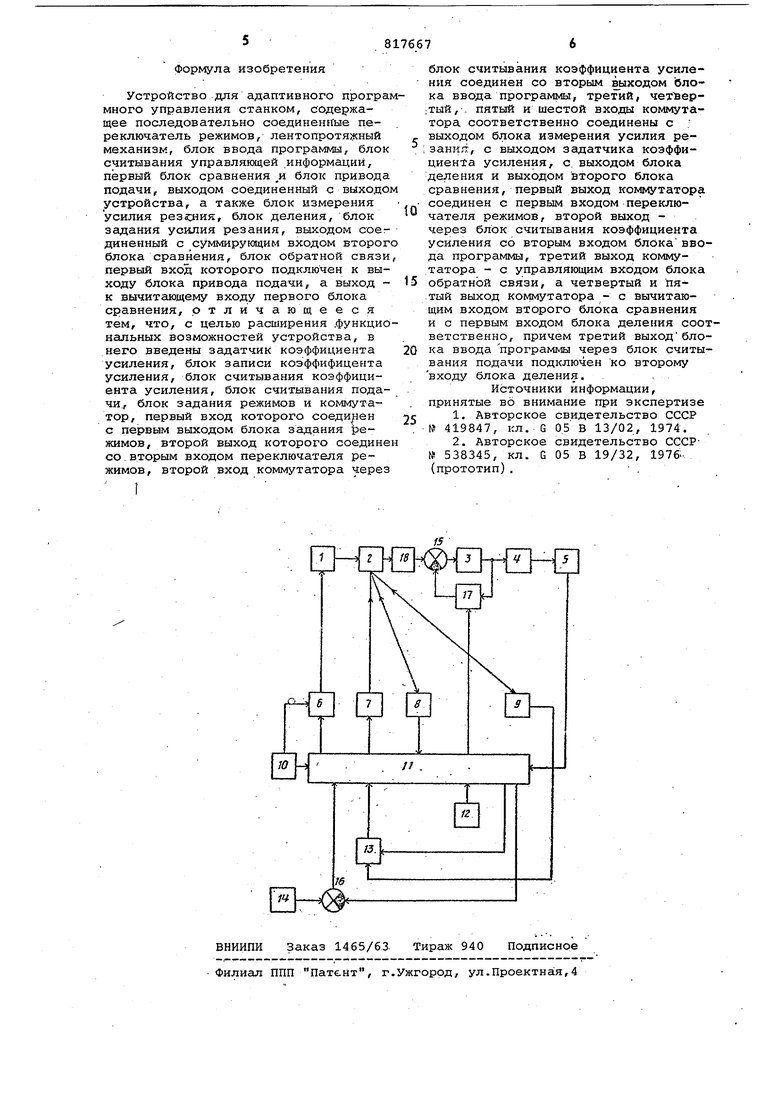

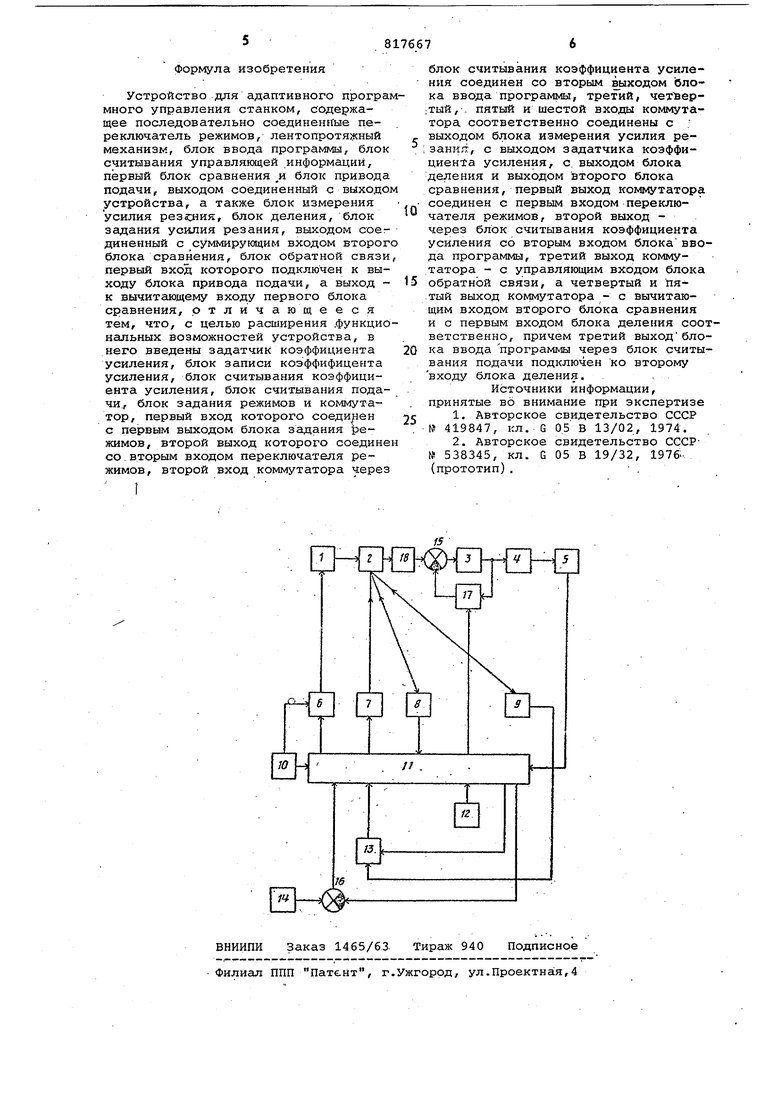

5 подачи, блокЪадания режимов и коммутатор, первый вхсэд которого соединен с первым ВЫХОДОМ блока задания режимов, второй выход которого соединен со вторым входом переключате0ля режимов, второй вход коадаутатора через блок считывания коэффициента усиления соединен со вторым выходом блока ввода программы, третий, четвертый, гитый и шестой входы коммутатора соответственно соединены с выходом блока измерения усилия резания, с выходом задатчика коэффици ента усиления, с выходом блока деле ;ния и выходом ВТОРОГО блока сравнен первый выход коммутатора соединен с первым входом переключателя режимов, второй выход - через блок счит вания коэффициента усиления со вторым входом блока ввода программы, третий выход коммутатора - с управл ющим входом блока обратной связи, а четвертый и пятый выходы коммутатора - с вычитающим входом второго блока сравнения и с первым входом блока деления соответственно, приче третий выход блока ввода программы через блок считывания подачи подклю чен ко второму входу блока деления На чертеже представлена блок-схе ма предлагаемого устройства. Устройство содержит лентопротяжный механизм 1, блок 2 ввода програ мы, блок 3 привода подач, СПИД 4, блок 5 измерения усилия резания, переключатель 6 режимов, блок 7 записи коэффициента усиления, блок 8 считывания коэффициента усиления, блок 9 считывания подачи, блок 10 задания режимов, коммутатор 11, задатчик 12 коэффициента усиления, блок 13 деления,блок 14 задания усилия резания, первый 15 и второй 16 блоки сравнения, блок 17 обратно связи и блок 18 считывания управляю щей информации. Устройство работает следующим образом. . Перед началом пробной обработки первой заготовки партии блок 10 командой с первого выхода подключает через коммутатор 11 блок 5 к входу блока 13, управляющий вход блока 17 - к выходу задатчика 12, выход блока 13 - ко входу блока 7 и отключает выход блока 16 от переключателя 6. Такая коммутация обеспечивает формирование разомкнутой системы управления станком по программе, задаваемой блоком 2, при чем темп вьздачи программы определяется скоростью вращения двигателя механизма 1 и задается переключателем 6. Коэффициент усиления замкнутого контура, состоящего из блоков 15,3 и 17, задается задатчиком 12 и поддерживается постоянным в процессе обработки всей детали. Текущие значения усилия резания блоком 5 преобразуются в аналоговый сигнал и поступают на один вход блока 13, на другой вход которого поступает сигнал о текущей величине подачи инструмента, считываемый блоком-9 с программоносителя. Блок 13 выполняет операцию где Р - усилие резания; S - Подача; К - коэффициент усиления , зависящий от параметров пррцесса обработки. Полученные значения К с помощью блока 7 записываются на программоноситель . Таким образом, после окончания обработки пробной детали с подачами на магнитной ленте оказываются зафиксированными значения К, соответствующие каждой точке траектории движения инструмента, при этом значения усилия резания могут отличаться от желаемого значения В. При обработке последующих деталей партии, блок 10 устанавливает коммутатор 11 в такое состояние,при KOTOpowt выход блока 16 подключается ко второму . входу переключателя б, выход блока 5 - к вычитающему входу блока 16, а управляющий вход блока 17 -к выходу, блока 8. При этом система управления трансформируется в адаптивную (по усилию, резания) с дополнительным заданием управляющего воздействия на блок 17 ,от программоносителя. Управление скоростью магнитной ленты осуществляется по отклонению текущего усилия резания от значения, задаваемого блоком 14. В соответствующих точках обработки коэффициент усиления блока 17 изменяется (по сигналам с блока 8) так, что коэффициент усиления замкнутого контура блок 3 блок 17-блок 15 поддерживается равным обратной величине зарегистрированного значения К. Так как заготовки в партии по физико-механическим свойствам , мало отличаются друг от друга, то значения коэффициента усиления звена СПИД повторяются в соответствующих точках разных деталей партии и произведение коэффициентов усиления контура , блок 3-блок 17-блок 15 и звенаСПИД оказывается величиной постоянной (-1С 1) .Параметры остальных звеньев постоянны и работа адаптивной системы происходит при постоянном коэффициен- те усиления. Экономический эффект от внедрения предлагаемого ус рройства создается за счет оптимизации подач инструмента, при этом повышение производительности обработки на 5-10% при действительном фонде времени (2000 часов в год) работы станка и стоимости станко-часа 12 руб. составляет 0, тыс.руб в год на один станок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Адаптивная система управления для объектов с изменяющимся запаздыванием | 1986 |

|

SU1383292A1 |

| Устройство для управления металлорежущим станком | 1979 |

|

SU857936A1 |

| Устройство для адаптивного управления металлорежущими станками с ЧПУ | 1983 |

|

SU1295366A1 |

| Система адаптивного числового программного управления металлорежущим станком | 1980 |

|

SU954945A1 |

| Многоканальное устройство для программного управления | 1978 |

|

SU750438A1 |

| Самонастраивающаяся система программного управления станком | 1987 |

|

SU1464141A2 |

| Система числового программногоупРАВлЕНия "TPACCA-Кп | 1979 |

|

SU813371A1 |

| Система экстремального регулирования амплитуды вибраций на металлорежущем станке с выдвижным шпинделем | 1985 |

|

SU1352453A1 |

| УСТРОЙСТВО РЕГУЛИРОВАНИЯ СИЛОВЫХ ПАРАМЕТРОВ ПРОЦЕССА РЕЗАНИЯ | 2010 |

|

RU2429960C1 |

| Устройство для программного управления | 1981 |

|

SU976428A1 |

Авторы

Даты

1981-03-30—Публикация

1979-05-07—Подача