1

Изобретение относится к автоматизации производственных процессов, автоматическому управлению и регулироанию, в частности к адаптивному управлению металлорежущими станками ля обеспечения оптимального режима обработки деталей сложной конфигурации из труднообрабатываемых материаов.

Цель изобретения - повышение точности работы устройства.

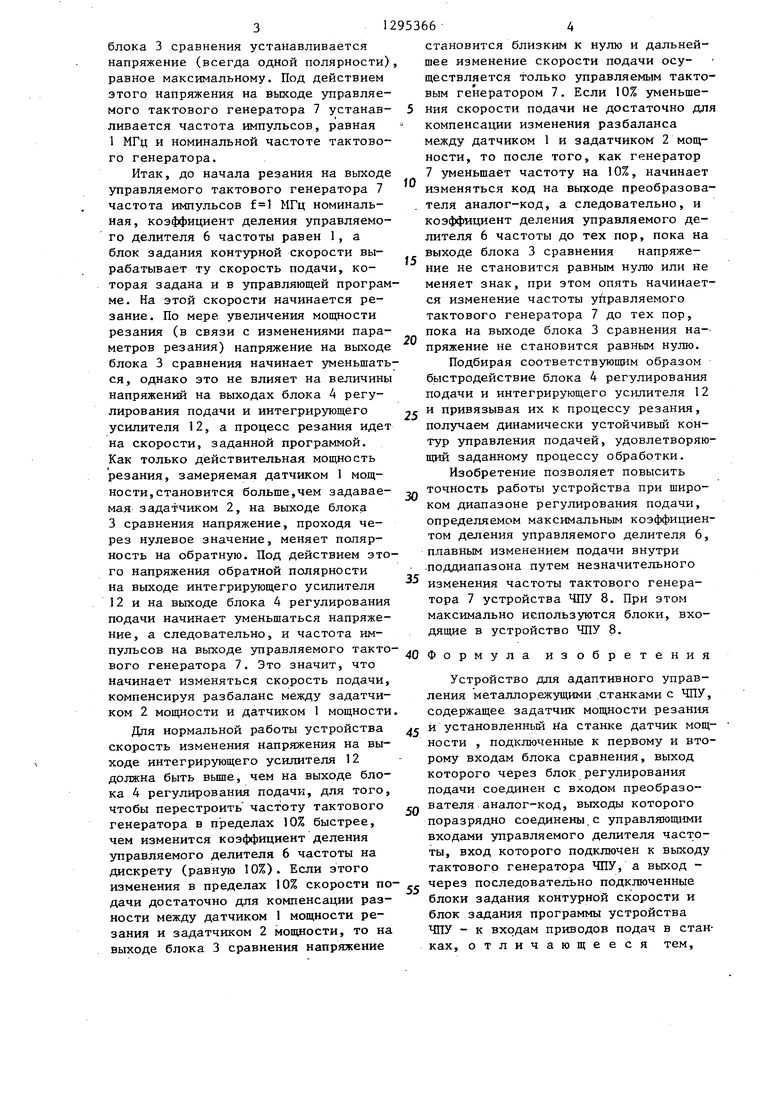

На чертеже приведена блок-схема предлагаемого устройства.

Устройство содержит датчик 1 мощ- ности, задатчик 2 мощности резания, блок 3 сравнения, блок 4 регулирования подачи, преобразователь 5 аналог- код, управляемый делитель 6 частоты, тактовый генератор 7, устройство ЧПУ 8, блок 9 задания контурной скорости, блок 10 задания программы, приводы 11 подачи, интегрирующий усилитель 12.

Устройство работает следующим образом.

При обработке на станках с ЧПУ в широких пределах изменяются параметры резания (глубина, ширина резания, величина припусков и твердость заготовки, износ режущего инструмента). Вследствие этого изменяется мощность резания, контролируемая датчиком 1 мощности. Б блоке 3 сравнения факти- еское значение мощности сравнивается с уставкой, задаваемой задатчйком 2 мощности. В зависимости от величины и знака разности сравниваемых значекий устройство автоматически изменяет 0 рог-о подается напря;жение обратной

скорость движения приводов подачи станка 11, компенсируя отклонение мощности резания от заданного значения. Регулирование подачи осуществляется посредством автоматического из- менения коэффициента деления управляемого делителя 6 частоты и частоты тактового генератора 7 устройства ЧПУ 8, причем рассогласование между фактической и задаваемой мощностью реза;ния компенсируется вначале за счет регулирования частоты тактового генератора 7, затем, если изменение скорости подачи оказывается недостаточным, регулируется коэффициент де- ления управляемого делителя 6 до тех пор, пока рассогласование на выходе блока 3 сравнения не становится равным нулю.

fO

15

953662

Автоматическое регулирование коэффициента деления управляемого делителя 6 происходит следующим образом. Напряжение, сформированное на выходе блока 3 сравнения, поступает на вход блока 4 регулирования подачи, сигнал на выходе которого преобразуется преобразователем 5 аналог-код, определяющим коэффициент деления управляемого делителя 6, а следовательно, и частоту импульсов на входе блока 9 задания контурной скорости, т.е. скорость подачи рабочих органов станка 11. Изменение кода на управляющих входах делителя 6 частоты на единицу приводит к изменению величины подачи на одну дискрету (равную например 10%). Плавное изменение подачи, установленной управляемым делителем 6, производится за счет изменения частоты тактового генератора 7 сигналом с интегрирующего усилителя 12 в пределах всего лишь О - 10% от номинальной частоты при любом коэффициенте деления.

Управление частотой тактового генератора 7 (в пределах 0-10% от номинального значения) под воздействием выходного .сигнала интегрирующего усилителя происходит следующим образом.

До начала обработки в задатчике 2 мощности резания устанавливают величину мощности резания, оптимальную для данного инструмента и обрабатываемого материала. Эта величина в виде напряжения подается на вход блока 3 сравнения, на другой вход кото20

25

30

35

полярности с датчика 1 мощности. В начальный момент, пока не происходит обработка детали, на выходе датчика 1 мощности сигнал отсутствует и на выходе блока 3 сравнения вырабатывается напряжение, пропори нональ ное задаваемому задатчиком 2 мощности. Под действием этого напряжения на выходе блока 4 регулирования подачи, а следовательно, и на выходе преобразователя 5 аналог-код устанавливается код, определяюпщй коэффициент деления управляемого делителя 6 и равный 1. При этом частота импульсов на выходе управляемого делителя 6 та же, что и на выходе управляемого тактового генератора 7. На выходе интегрирующего усилителя 12 под действием сигнала с вьгаода

блока 3 сравнения устанавливается напряжение (всегда одной полярности) равное максимальному. Под действием этого напряжения на выходе управляемого тактового генератора 7 устанавливается частота импульсов, равная 1 МГц и номинальной частоте тактового генератора.

Итак, до начала резания на выходе управляемого тактового генератора 7 частота импульсов МГц номинальная, коэффициент деления управляемого делителя 6 частоты равен 1, а блок задания контурной скорости вырабатывает ту скорость подачи, которая задана и в управляющей программе. На этой скорости начинается резание. По мере увеличения мощности резания (в связи с изменениями параметров резания) напряжение на выходе блока 3 сравнения начинает уменьшаться, однако это не влияет на величины напряжений на выходах блока 4 регулирования подачи и интегрирующего усилителя 12, а процесс резания идет на скорости, заданной программой. Как только действительная мощность резания, замеряемая датчиком 1 мощности, становится больше,чем задаваемая задатчиком 2, на выходе блока 3 сравнения напряжение, проходя через нулевое значение, меняет полярность на обратную. Под действием этого напряжения обратной полярности на выходе интегрирующего усилителя 12 и на выходе блока 4 регулирования подачи начинает уменьшаться напряжение, а следовательно, и частота импульсов на выходе управляемого тактового генератора 7. Это значит, что начинает изменяться скорость подачи, компенсируя разбаланс между задатчиком 2 мощности и датчиком 1 мощности

Дпя нормальной работы устройства скорость изменения напряжения на выходе интегрирующего усилителя 12 должна быть Bbmie, чем на выходе блока 4 регулирования подачи, для того, чтобы перестроить частоту тактового генератора в пределах 10% быстрее, чем изменится коэффициент деления управляемого делителя 6 частоты на дискрету (равную 10%). Если этого

изменения в пределах 10% скорости по- , через последовательно подключенные дачи достаточно для компенсации раз- блоки задания контурной скорости и ности между датчиком I мощности резания и задатчиком 2 мощности, то на

блок задания программы устройства ЧПУ - к входам приводов подач в ста ках, отличающееся тем.

выходе блока 3 сравнения напряжение

953664

становится близким к нулю и дальнейшее изменение скорости подачи осуществляется только управляемым тактовым генератором 7. Если 10% уменьшения скорости подачи не достаточно для компенсации изменения разбаланса между датчиком 1 и задатчиком 2 мощности, то после того, как генератор 7 уменьшает частоту на 10%, начинает изменяться код на выходе преобразоваfO

теля аналог-код, а следовательно.

и

5

0

5

0

коэффициент деления управляемого делителя 6 частоты до тех пор, пока на выходе блока 3 сравнения напряжение не становится равным нулю или не меняет знак, при этом опять начинается изменение частоты управляемого тактового генератора 7 до тех пор, пока на выходе блока 3 сравнения напряжение не становится равным нулю.

Подбирая соответствующим образом быстродействие блока 4 регулирования подачи и интегрирующего усилителя 12 и привязывая их к процессу резания, получаем динамически устойчивый контур управления подачей, удовлетворяющий заданному процессу обработки.

Изобретение позволяет повысить точность работы устройства при широком диапазоне регулирования подачи, определяемом максимальным коэффициентом деления управляемого делителя 6, плавным изменением подачи внутри .поддиапазона путем незначительного изменения частоты тактового генератора 7 устройства ЧПУ 8. При этом максимально используются блоки, входящие в устройство ЧПУ 8.

0 Формула изобретения

Устройство для адаптивного управления металлорежущими .станками с ЧПУ, содержащее задатчик мощности резания и установленный на станке датчик мощности , подключенные к первому и второму входам блока сравнения, выход которого через блок регулирования подачи соединен с входом преобразователя аналог-код, выходы которого поразрядно соединены.с управляющими входами управляемого делителя частоты, вход которого подключен к выходу тактового генератора ЧПУ, а выход 5

5

0

через последовательно подключенные блоки задания контурной скорости и

блок задания программы устройства ЧПУ - к входам приводов подач в станках, отличающееся тем.

512953666

что, с целью повышения точности ра- подключен к выходу блока сравнения, боты устройства, в него введен инте- а выход - к управляющему входу так- грирующий усилитель, вход которого тового генератора устройства Ч11У.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для кинематического дробления стружки на токарных станках с числовым программным управлением | 1980 |

|

SU959036A1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ СТАНКОМ | 2009 |

|

RU2420776C1 |

| Устройство для управления станком | 1981 |

|

SU970322A1 |

| Система адаптивного числового программного управления металлорежущим станком | 1980 |

|

SU954945A1 |

| Самонастраивающаяся система числово-гО пРОгРАММНОгО упРАВлЕНия | 1979 |

|

SU842714A1 |

| Система программного управления электроприводом | 1987 |

|

SU1481708A1 |

| Система числового программногоупРАВлЕНия "TPACCA-Кп | 1979 |

|

SU813371A1 |

| Устройство для регулирования скорости электродвигателя | 1984 |

|

SU1267375A1 |

| Аналого-цифровое устройство для управления токарным станком | 1980 |

|

SU947830A1 |

| Устройство для кинематического дробления стружки на токарных станках с числовым программным управлением | 1981 |

|

SU1004974A1 |

Изобретение относится к области автоматизации производственных про цессов, автоматического управления и регулирования, в частности к адаптивному управлению металлорежущими станками для обеспечения оптимального режима обработки деталей сложной конфигурации из труднообрабатываемых материалов . Цель изобретения - повышение точности работы устройства. Устройство для адаптивного управления металлорежущими станками с ЧПУ содержит датчик 1 мощности, задатчик 2 мощности резания, блок 3 сравнения, блок 4 регулирования подачи, преобразователь 5 аналог - код, управляемый делитель 6 частоты, тактовый генератор 7, устройство ЧПУ 8, блок 9 задания контурной .скорости, блок 10 задания программы, приводы 11 подачи и интегрирующий усилитель 12. Цель изобретения достигается за счет введения интегрирующего усилителя 12. 1 ил. о (Л с

| Блок оптимизации режимов обработки для станков с числовым программным управлением | 1972 |

|

SU438004A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Устройство для адаптивного программного управления станком | 1975 |

|

SU538345A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Палк К.И., Ольнев К.Б | |||

| Устройства систем автоматики и программного управления металлорежущих станков на интегральных микросхемах | |||

| -Л.ЛДНТП, 1979. | |||

Авторы

Даты

1987-03-07—Публикация

1983-12-28—Подача