й.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления шлифовальным станком | 1981 |

|

SU1053067A1 |

| Самонастраивающаяся системапРОгРАММНОгО упРАВлЕНия CTAHKOM | 1978 |

|

SU811208A1 |

| Устройство управления рабочим циклом при врезном шлифовании | 1986 |

|

SU1400865A1 |

| Система адаптивного числового программного управления металлорежущим станком | 1980 |

|

SU954945A1 |

| Способ управления процессом врезного шлифования | 1982 |

|

SU1144858A1 |

| Система прогнозирования состояния режущих инструментов | 1984 |

|

SU1734958A1 |

| Устройство для контроля износа инструмента | 1989 |

|

SU1702245A1 |

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИКИ СОСТОЯНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА НА СТАНКЕ С ЧПУ | 1991 |

|

RU2030981C1 |

| Система автоматического управления циклическими процессами | 1983 |

|

SU1124247A1 |

| Система экстремального регулирования амплитуды вибраций на металлорежущем станке с выдвижным шпинделем | 1985 |

|

SU1352453A1 |

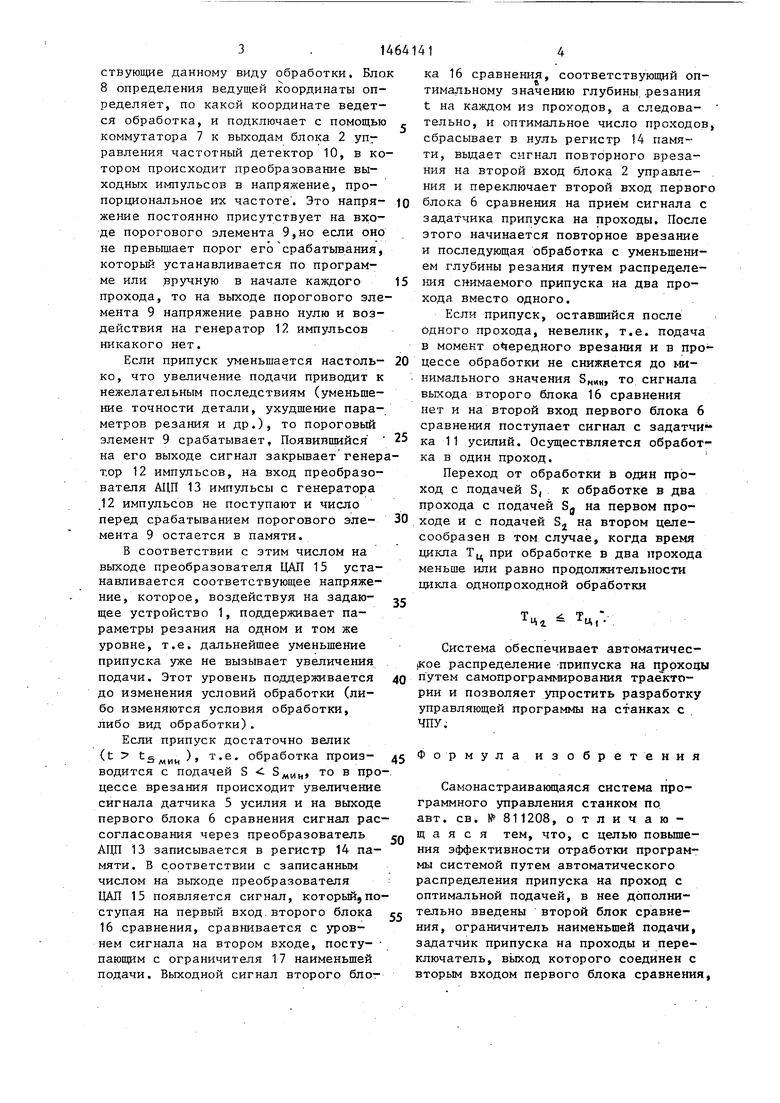

Система предназначена для числового программного управления, в частности, металлорежущими станками и является усовершенствованием системы, описанной в авт.св. № 811208. Цель изобретения - повышение производительности обработки программы систем путем автоматического распределения припуска на проход с оптимальной подачей. Система дополнительно содержит второй блок 16 сравнения. ограничитель 17 наименьшей подачи, задатчик 19 припуска на проходы и переключатель 18, выход которого соединен с вторым входом первого блока 6 сравнения, а первый и второй входы соединены, с выходами задатчика 11 усилия и задатчика 19 припуска на проходы. Причем выход второго блока 16 сравнения соединен с третьим входом переключателя 18, вторым входом регистра 14 памяти и вторым входом блока 2 управления, а первый и второй входы соединены соответственно с выходом ограничителя 17 наименьшей подачи и выходом цифроаналогового преобразователя 15. Станки, оборудованные такими системами, позволяют получить более высокую производительность при обработке на оптимальных режимах резания к нагрузках независимо от изменения некоторых случайных факторов. 1 ил.

N

Изобретение относится к системам. втоматического управления,- в частости к устройствам числового прораммного управления металлорежупщми танками, и является усовершенствоанием устройства по авт.св.№ 811208.

Цель изобретения - повышение эфективности отработки программы системой путем автоматического распреде- ю ения припуска на проход с оптимальной подачей.

На чертеже приведена функциональная схема самонастраивающейся системы программного управления станком. 15

Самонастраивающаяся система программного управления станком содержит задающее устройство 1, выход ко- торбго соединен с первым входом блока- 2 управления. Первый выход блока 2 20 управления соединен с последовательно включенными блоком 3 приводов подач, . системой СПИД 4, датчиком 5 усилия, первым блоком 6 сравнения, а параллельно - с первым входом комму- 25 татора 7. Второй выход блока 2 управления соединен с вхЬдом блока 8 опре- деления ведущей координаты, выход которого соединен с вторым входом коммутатора 7. Третий выход блока 2 уп- 30 равления соединен с первым входом порогового элемента 9, на второй вход которого-подключен частотный детек- тор 10, соединенный с выходом коммутатора 7,35

Система содержит также эадатчик 11 усилия, генератор 12 импульсов, вход которого соединен с выходом порогового элемента 9, а выход - с по- следо вательно соединенными АЦП 13, 40 регистром 14 памяти и ЦАП 15, выход которого параллельно соединен с задающим устройством 1 и первым входом второго блока 16 сравнения, второй вход которого соединен с выходом ог- 45 раничителя 17 наименьшей подачи. Выход второго блока 16 сравнения сое- . динен с вторым входом блока 2 управления, вторым входом регистра 14 памяти и третьим входом переключателя 18, первый вход которого соединен с входом задатчика 11 усилия, второй вход - с выходом задатчика 19 припуска, а выход соединен с первым блоком 6 сравнения, выход которого сое- динбн с входом АЦП 13.

Сущность задачи автоматического

распределения припуска на проходы за клюЧается в определении и поддержании.

в процессе каждого прохода оптимальной глубины резания. Между оптимальным значением.продольной подачи и ее крайними значениями S и Зд,,.;-имеется определенная связь. При достижении в процессе резания предельного значения подачи уменьшается глубина резания путем распределения снимаемого припуска на два прохода вместо одного. Если в момент врезания и далее в процессе обработки продольная подача меняется, не выходя за установленные пределы S,,,,, S , т.е. глубина резания соответствует неравенству

tc

t с t.

мин

то деталь обрабатывается в один проход и инструмент перемещается по заданной программе, соответствующей требуемому контуру готовой детали. Система работает следующим обра

зом. - .

Пусть в начальный момент времени 1величина припуска равна какому-то среднему значению, и на выходе датчика 5 усилия напряжение равно выходному напряжению задатчика 11 усилия, на выходе первого блока 6 сравнения напряжение рассогласования равно нулю, тогда в регистре 14 памяти записано число НУЛЬ и преобразователь ЦАП 15 воздействия на задающее уст- р-ойство 1 не оказывает.

Если припуск изменяется в ту или другую сторону, то на выходе первого блока 6 сравнения появляется сигнал рассогласования, который через преобразователь АЦП 13 преобразуется в определенное число, соответствующее уровню напряжения рассогласования. Это число записывается в память регистра 14. В соответствии с ним на выходе преобразователя ЦАП 15 появляется сигнал, который, поступая на задающее устройство 1, меняет условия обработки в сторону уменьшения рассогласования .

Если припуск уменьшается, то происходит увеличение подачи, а если увеличивается, то уменьшение подачи.

В это же время каждый вид обработки, задаваемый или по программе, или вручную с пульта оператора станка Из блока 2 управления, поступает на пороговьй элемент 9, тем самым регулируя условия ограничения, соответствующие данному виду обработки. Бло 8 определения ведущей координаты определяет, по какой координате ведется обработка, и подключает с помощью коммутатора 7 к выходам блока 2 упг равления частотный детектор 10, в котором происходит преобразование выходных импульсов в напряжение, пропорциональное их частоте. Это напря- жение постоянно присутствует на входе порогового элемента 9,но если оно не превышает порог его срабатьшания, который устанавливается по программе или вручную в начале каждого прохода, то на выходе порогового элемента 9 напряжение равно нулю и воздействия на генератор 12 импульсов никакого нет.

Если припуск уменьшается настоль- ко, что увеличение подачи приводит к нежелательным последствиям (уменьшение точности детали, ухудшение параметров резания и др.), то пороговый элемент 9 срабатывает. Появившийся на его выходе сигнал закрывает генертор 12 импульсов, на вход преобразователя АЦП 13 импульсы с генератора .12 импульсов не поступают и число перед срабатьгоанием порогового эле- мента 9 остается в памяти.

В соответствии с этим числом на выходе преобразователя ЦАП 15 устанавливается соответствующее напряжение, которое, воздействуя на задаю- щее устройство 1, поддерживает параметры резания на одном и том же уровне, т.е. дальнейшее уменьшение припуска уже не вызывает увеличения подачи. Этот уровень поддерживается до изменения условий обработки (либо изменяются условия обработки, либо вид обработки).

Если припуск достаточно велик (t SMVI обработка произ- водится с подачей S Mv(Ht то в процессе врезания происходит увеличение сигнала датчика 5 усилия и на выходе первого блока 6 сравнения сигнал рассогласования через преобразователь АЦП 13 записывается в регистр 14 памяти. В соответствии с записанным числом на выходе преобразователя ЦАП 15 появляется сигнал, который,поступая на первый вход.второго блока 16 сравнения, сравнивается с уровнем сигнала на втором входе, посту- пающим с ограничителя 17 наименьшей подачи. Выходной сигнал второго блока 16 сравнения, соответствующий оптимальному значению глубины, .резания t на каждом из проходов, а следова- тельно, и оптимальное число проходов сбрасывает в нуль регистр 14 памяти, выдает сигнал повторного врезания на второй вход блока 2 управления и переключает второй вход первог блока 6 сравнения на прием сигнала с задатчика припуска на проходы. После этого начинается повторное врезание и последующая обработка с уменьшением глубины резания путем распределения снимаемого припуска на два прохода вместо одного.

Если припуск, оставшийся после одного прохода, невелик, т.е. подача в момент о 1ередного врезания и в процессе обработки не снижнется до ьи- нимального значения 8„„и, то сигнала выхода второго блока 16 сравнения нет и на второй вход первого блока 6 сравнения поступает сигнал с задатчИ ка 11 усилий. Осуществляется обработка в один проход.

Переход от обработки в один проход с подачей S, к обработке в два прохода с подачей Sg на первом проходе и с подачей S,j на втором целесообразен в том случае, когда время цикла Тц при обработке в два прохода меньше или равно продолжительности цикла однопроходной обработки

Тц.

At

Система обеспечивает автоматическое распределение припуска на проходы путем самопрограммирования траектории и позволяет упростить разработку управляющей програм на станках с ЧПУ.

Формула изобретения

Самонастраивающаяся система программного управления станком по. авт. ев, W 811208, отличающаяся тем, что, с целью повышения эффективности отработки программы системой путем автоматического распределения припуска на проход с оптимальной подачей, в нее дополнительно введены второй блок сравнения, ограничитель наименьшей подачи, задатчик припуска на проходы и переключатель, вькод которого соединен с вторым входом первого блока сравнения

5U641416

первый и второй входы переключателястра памяти и с вторь входом блока

соединены с выходами задатчика усилияуправления, первый вход второго блои задатчика припуска на проходы со-ка сравнения соединен с выходом цифответственно, выход второго блокарового аналогового преобразователя,

сравнения соединен с третьим входомвторой вход - с выходом ограничителя

переключателя, с вторым входом реги-наименьшей подачи.

| Самонастраивающаяся системапРОгРАММНОгО упРАВлЕНия CTAHKOM | 1978 |

|

SU811208A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Г | |||

Авторы

Даты

1989-03-07—Публикация

1987-05-18—Подача