. (54) МОТОЧНОЕ ИЗДЕЛИЕ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подгонки моточных изделий из провода | 1979 |

|

SU974430A1 |

| Способ подгонки моточных изделий из провода | 1979 |

|

SU974429A1 |

| Способ изготовления моточных изделий из изолированного провода | 1979 |

|

SU792330A1 |

| Низкоомный прецизионный постоян-Ный пРОВОлОчНый РЕзиСТОР | 1979 |

|

SU809407A1 |

| Способ изготовления резисторов из микропровода в стеклянной изоляции | 1971 |

|

SU479158A1 |

| Устройство для намотки изделий из микропровода в стеклянной изоляции | 1980 |

|

SU917219A1 |

| Способ изготовления электротехнических изделий из микропровода в стеклянной изоляции | 1971 |

|

SU440703A1 |

| Способ изготовления малогабаритных резисторов из микропровода в стеклянной изоляции | 1977 |

|

SU932568A1 |

| Устройство для подгонки резисторов из изолированного провода | 1979 |

|

SU765890A1 |

| Способ получения микропроводов в стеклянной изоляции с жилой из сплава системы Ni-Cr-Si | 2023 |

|

RU2817067C1 |

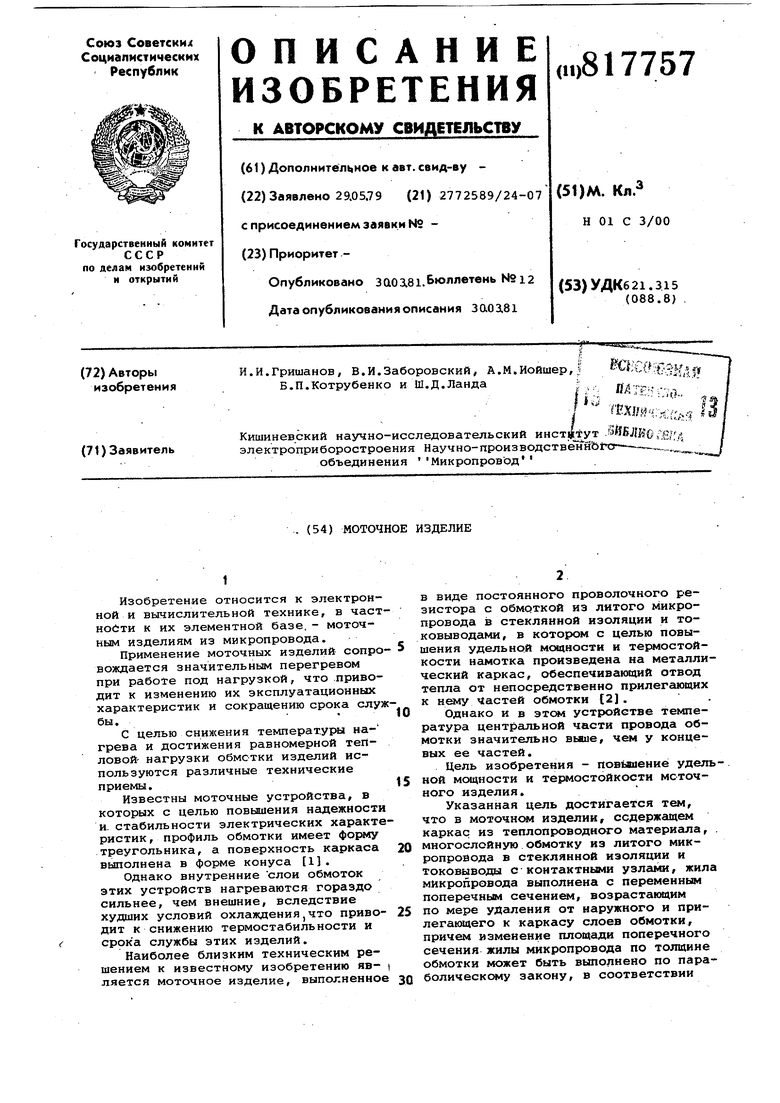

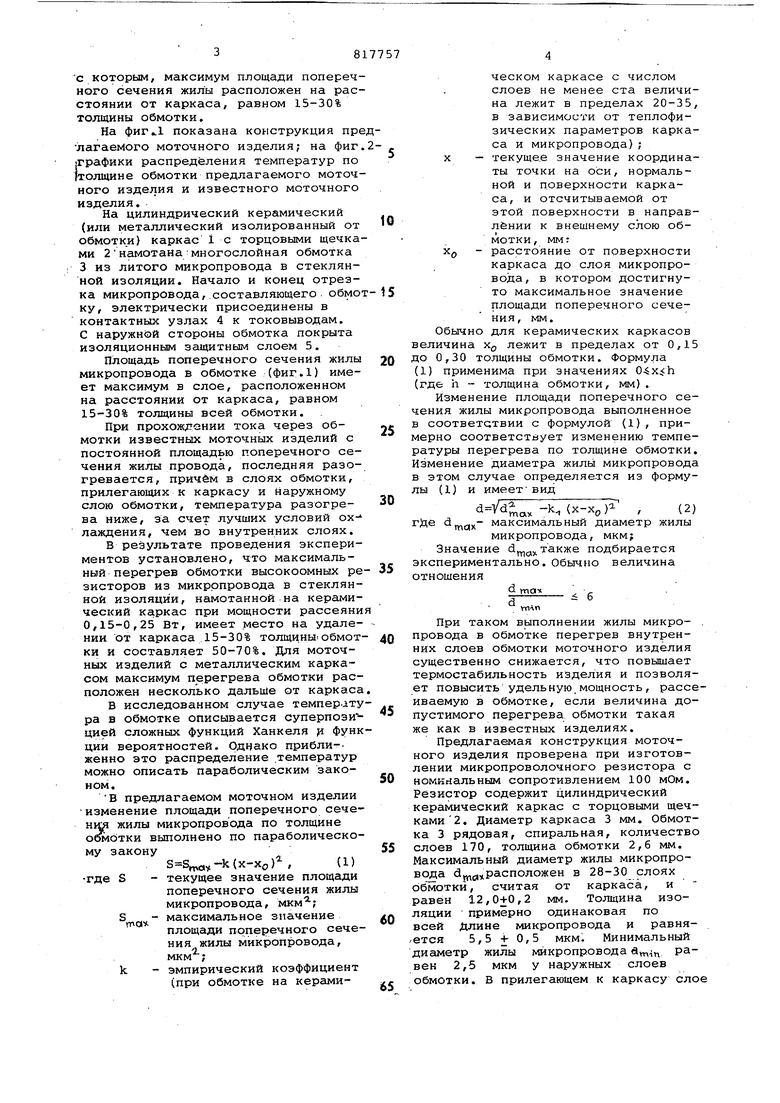

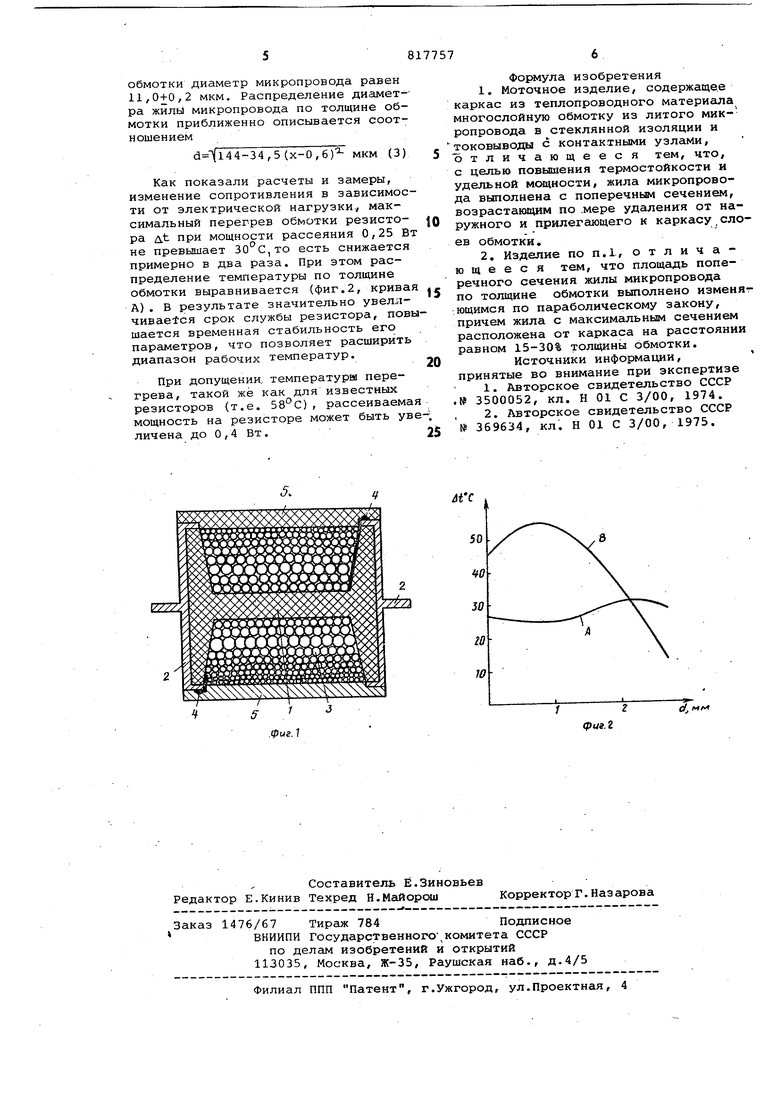

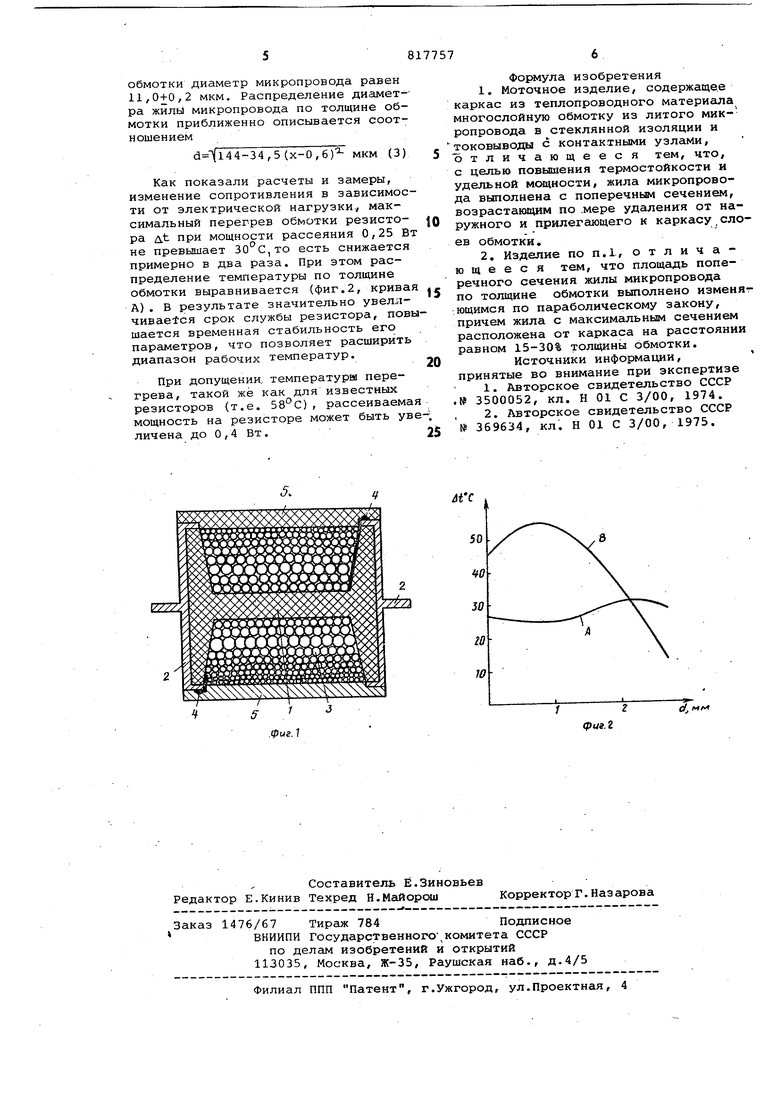

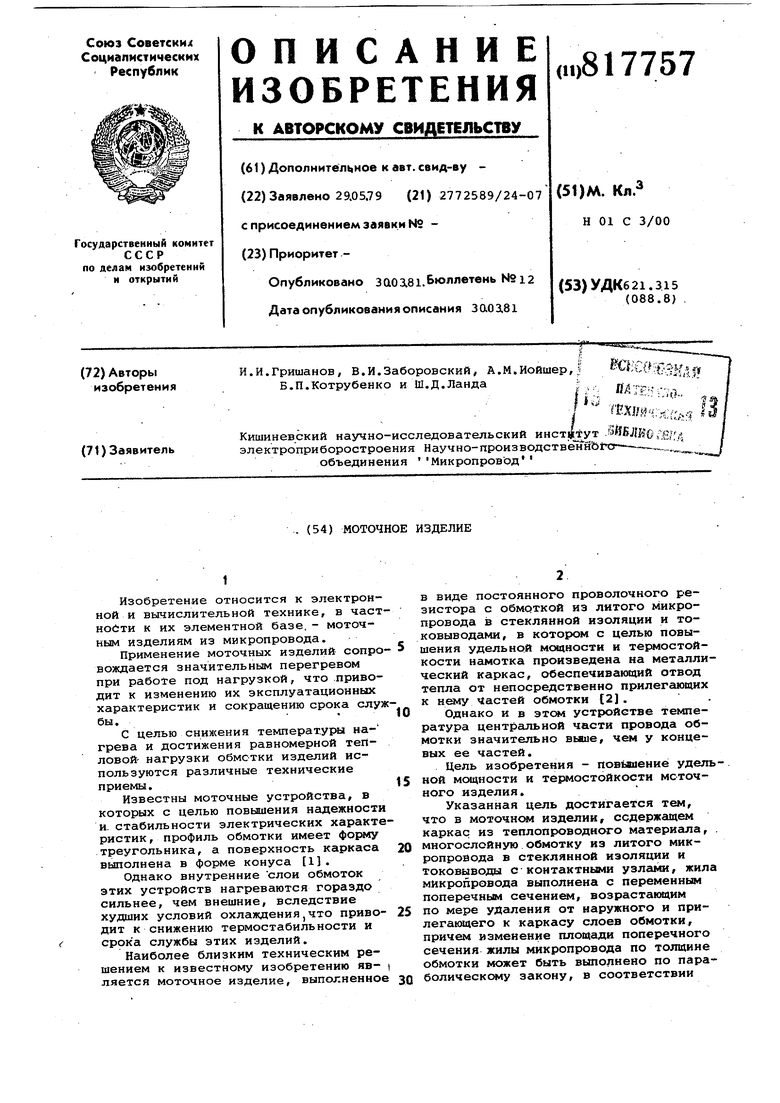

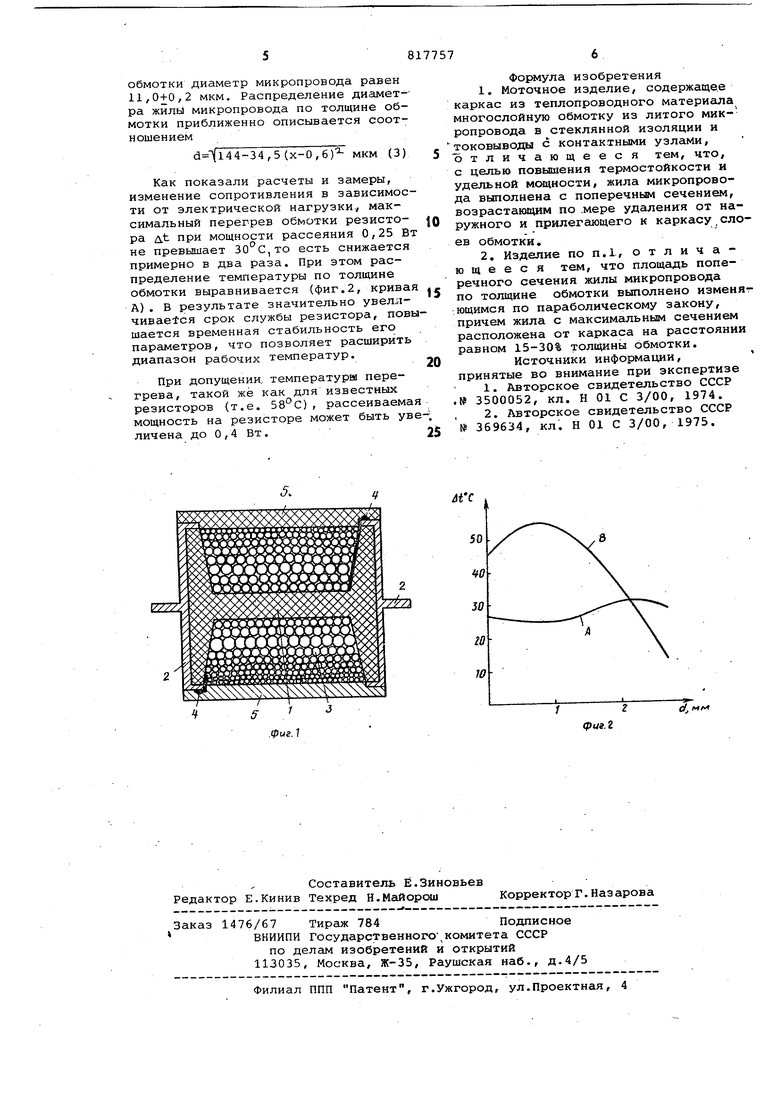

Изобретение относится к электронной и вычислительной технике, в част нойти к их элементной базе, - моточным изделиям из микропровода. Применение моточных изделий сопро вождается значительным перегревом при работе под нагрузкой, что приводит к изменению их эксплуатационных характеристик и сокращению срока слу бы. С целью снижения температуры нагрева и достижения равномерной тепловой- нагрузки обметки изделий используются различные технические приемы. Известны моточные устройства, в которых с целью повышения надежности и. стабильности электрических характе ристик, профиль обмотки имеет форму треугольника, а поверхность каркаса выполнена в форме конуса 1. Однако внутренние слои обмоток этих устройств нагреваются гораздо сильнее, чем внешние, вследствие худших условий охлаждения,что приво дит к снижению термостабильности и срока службы этих изделий. Наиболее близким техническим решением к известному изобретению является моточное изделие, выполненно в виде постоянного проволочного резистора с обмрткой из литого микропровода в стеклянной изоляции и токовыводами, в которс с целью повышения удельной мощности и термостойкости намотка произведена на металлический каркас, обеспечивакиций отвод тепла от непосредственно прилегающих к нему частей обмотки 2. Однако и в этом устройстве температура центральной части провода обмотки значительно выие, чем у концевых ее частей. Цель изобретения - повышение удельной мощности и термостойкости меточного изделия. Указанная цель достигается тем, что в моточном изделии, содержащем каркас из теплопроводного материала, . многослойную.обмотку из литого микропровода в стеклянной изоляции и токовыводы с контактными узлами, жила микропровода выполнена с переменным поперечньвл сеч&ни&л, возрастающим по мере удаления от наружного и прилегакмцего к каркасу слоев обмотки, причем изменение площади поперечного сечения жилы микропровода по толщине обмотки может быть выполнено по параболическому закону, в соответствии с которым, максимум площади попереч ного сечения жилы расположен на рас стоянии от каркаса, равном 15-30% толщины обмотки. На показана конструкция пр лагаемого моточного изделия; на фиг Графики распределения температур по (толщине обмотки предлагаемого моточ ного изделия и известного моточного изделия. На цилиндрический керамический (или металлический изолированный от обмотки) каркас 1 с торцовыми щечка ми 2намотана:многослойная обмотка 3 из литого микропровода в стеклянной изоляции. Начало и конец отрезка микропровода, .составляющего обмо ку, электрически присоединены в контактных узлах 4 к токовыводам, С наружной стороны обмотка покрыта изоляционным защитным слоем 5. Площадь поперечного сечения жилы микропровода в обмотке (фиг.1) имеет максимум в слое, расположенном на расстоянии от каркаса, равном 15-30% толщины всей обмотки. При прохождении тока через обмотки известных моточных изделий с постоянной площадью поперечного сечения жилы провода, последняя разогревается, причём в слоях обмотки, прилегающих к каркасу и наружному слою обмотки, температура разогрева ниже, за счет лучших условий охлаждения, чем во внутренних слоях. В результате проведения экспериментов установлено, что максимальный перегрев обмотки высокоомных ре зисторов из микррпровода в стеклянной изоляции, намотанной на керамический каркас при мощности рассеяни 0,15-0,25 Вт, имеет место на удалении от каркаса 15-30% толщиныобмот ки и составляет 50-70%. Для моточных изделий с металлическим каркасом максимум перегрева обмотки расположен несколько дальше от каркаса В исследованном случае температу ра в обмотке описывается суперпози цией сложных функций Ханкеля fi функ ции вероятностей. Однако приближенно это распределение .температур можно описать параболическим законом. В предлагаемом моточном изделии - изменение площади поперечного сечеНШ1 жилы микропровода по толщине обмотки выполнено по параболическому закону ,-k (х-Хо ) , (1) где S - текущее значение площади поперечного сечения жилы максимальное значение площади поперечного сечения жилы микропровода, эмпирический коэффициент (при обмотке на керамичаском каркасе с числом слоев не менее ста величина лежит в пределах 20-35, в зависимости от теплофизических параметров каркаса и микропровода); X - текуще.е значение координаты точки на оси, нормальной и поверхности каркаса, и отсчитываемой от этой поверхности в направлении к внешнему слою обмотки , мм: XQ - расстояние от поверхности каркаса до слоя микропровода, в котором достигнуто максимальное значение площади поперечного сечения, мм. Обычно для керамических каркасов величина х лежит в пределах от 0,15 до 0,30 толщины обмотки. Формула (1) применима при значениях (где h - толщина обмотки, мм). Изменение площади поперечного сечения жилы микропровода выполненное в соответствии с формулой (1), примерно соответствует изменению температуры перегрева по толщине обмотки. Изменение диаметра жилы микропровода в этом случае определяется из формулы (1) и имеетвид -k (х-Хр ) тах М лр / , (2) гйе максимальный диаметр жилы микропровода, мкм; Значение d. также подбирается экспериментально. Обычно величина отношения d ma- d-- D . УПЛГ, При таком выполнении жилы микро- . провода в обмотке перегрев внутренних слоев обмотки моточного изделия существенно снижается, что повышает термостабильность изделия и позволяет повысить удельную.мощность, рассеиваемую в обмотке, если величина допустимого перегрева обмотки такая же как в известных изделиях. Предлагаемая конструкция моточного изделия проверена при изготовлении микропроволочного резистора с номинальным сопротивлением 100 мОм. Резистор содержит цилиндрический керамический каркас с торцовыми щечками 2. Диаметр каркаса 3 мм. Обмотка 3 рядовая, спиральная, количество слоев 170, толщина обмотки 2,6 мм. Максимальный диаметр жилы микропровсэда а,,,д расположен в 28-30 слоях ЬбТйотки, считая от каркаса, и равен 12,0+0,2 мм. Толщина изоляции примерно одинаковая по всей Длине микропровода и равняется 5,5 + 0,5 мкм. Минимальный диаметр жилы микропровода «min Р вен 2,5 мкм у наружных слоев обмотки. В прилегающем к каркасу слое обмотки диаметр микропровода равен 11,0+0,2 мкм. Распределение диаметра жилы микропровода по толщине обмотки приближенно описывается соотношениемd 144-34,5(x-0,6) мкм (3) Как показали расчеты и замеры, изменение сопротивления в зависимос ти от электрической нагрузки, максимальный перегрев обмотки резистора At при мощности рассеяния 0,25 В не превьнпает 30°С,то есть снижается примерно в два раза. При этом распределение температуры по толщине обмотки выравнивается (фиг.2, крива А). В результате значительно увеллчивае ся срок службы резистора, пов шается временная стабильность его параметров, что позволяет расширить диапазон рабочих температур. При допущении, температуры перегрева, такой же как для известных резисторов (т.е. 58°С), рассеиваема мощность на резисторе может быть ув личена до 0,4 Вт. Формула изобретения 1.Моточное изделие, содержащее каркас из теплопроводного материала многослойную обмотку из литого микропровода в стеклянной изоляции и токовыводы с контактными узлами, отличающеес я тем, что, с целью повышения термостойкости и удельной мсяцности, жила микропровода выполнена с поперечньм сечением, возрастакмдим по .мере удаления от наружного и прилегающего к каркасу,слоев обмотки. 2.Изделие по п.1, отличающееся тем, что площадь поперечного сечения жилы микропровода по толщине обмотки выполнено изменят ющимся по параболическому закону, причем жила с максимальным сечением расположена от каркаса на расстоянии равном 15-30% толщины обмотки. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 3500052, кл. Н 01 С 3/00, 1974. 2.Авторское свидетельство СССР № 369634, кл. Н 01 С 3/00, 1975.

50 0 30 10 10

djMi

фие.2

Авторы

Даты

1981-03-30—Публикация

1979-05-29—Подача