(54) УСТАНОВКА ДЛЯ ПРОПИТКИ И СУШКИ ОБМОТОК ЭЛЕКТРИЧЕСКИХ МАШИН И АППАРАТОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для пропитки обмоток электрических машин | 1985 |

|

SU1422316A1 |

| Установка для пропитки обмоток электрических машин | 1988 |

|

SU1564705A1 |

| Установка для пропитки обмоток электрических машин | 1986 |

|

SU1367107A1 |

| Способ пропитки и сушки обмоток электрических машин и аппаратов | 1978 |

|

SU773846A1 |

| УСТАНОВКА И СПОСОБ ПРОПИТКИ ОБМОТОК СТАТОРОВ АСИНХРОННЫХ ВСПОМОГАТЕЛЬНЫХ ЭЛЕКТРОДВИГАТЕЛЕЙ | 2008 |

|

RU2361349C1 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОТЕРМОВАКУУМНОГО ВОССТАНОВЛЕНИЯ И РЕМОНТА ИЗОЛЯЦИИ ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2001 |

|

RU2191461C1 |

| СПОСОБ ПРОПИТКИ ОБМОТОК ЭЛЕКТРОДВИГАТЕЛЯ | 2001 |

|

RU2192702C2 |

| СПОСОБ ПРОПИТКИ И СУШКИ ОБМОТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 2015 |

|

RU2597892C1 |

| Установка для пропитки и термообработки обмоток статоров и роторов электрических машин | 1985 |

|

SU1394341A1 |

| Установка для вакуумной пропитки и заливки электротехнических изделий | 1975 |

|

SU572853A1 |

I

Изобретение относится к технологии изготовления электрических обмоток машин, а именно к устройствам для пропитки и- сушки обмоток электрических машин и аппаратов.

Известна установка для пропитки обмоток электрических машин и аппаратов, содержаш.ая пропиточную камеру 1.

Недостатком известной установки является то, что пропиточный состав распределяется неравномерно по обмотке, невозможно осушествить пропитку обмоток, расположенных в станине, лежащих в лобовых частях на разных уровнях, а также сложных многоскоросхных обмоток и крупных изделий

Известна также установка для пропитки и сушки обмоток электрических машин и аппаратов пропиточными составами без растворителей, содержаш,ая автоклав, снабженный устройствами для перемеш,ения и регулирования температуры состава, с расположенными в нем смесительной и пропиточной камерами, соединенными между собой трубопроводами, и пропиточную емкость, расположенную Б пропиточной камере 2.

Недостатком известной установки являются сравнительно большие потери пропиточного состава и сравнительно низкое качество пропитки.

Цель изобретения - снижение потерь пропиточного состава и повышение качества пропитки.

Указанная цель достигается тем, что установка дополнительно содержит устройство для токового нагрева и сушки обмоток, расположенную между указанными камерами промежуточную камеру, по крайней мере одна из стенок пропиточной емкости выполнена в виде пустотелого цилиндра, выполненного в виде двух коаксиальных цилиндров, в одном из которых выполнено отверстие, предназначенное для слива состава, поступаюш,его в избытке в пропиточную емкость в промежуточную камеру, при этом последняя соединена посредством трубопроводов через обратный и поплавковый клапаны со смесительной камерой.

Кроме того, пустотелый цилиндр пропиточной емкости расположен в расточке пропитываемого статора, образуя пропиточную емкость, при этом пустотелый цилиндр выполнен с возможностью перемещения в осевом направлении, пустотелый цилиндр пропиточной емкости расположен коаксиально

ротору, образуя пропиточную емкость, устройство для перемешивания выполнено в виде мешалки с приводом, а устройство для регулирования температуры - в виде системы, обеспечивающей циркуляцию теплоносителя в рубашке автоклава и поддержания постоянства температуры, установка выполнена с возможностью врашения в горизонтальной плоскости на 360 градусов, при этом для обеспечения непрерывности коммуникаций автоклава использованы специальный барабан, размещенный под автоклавом, и компенсационные блоки.

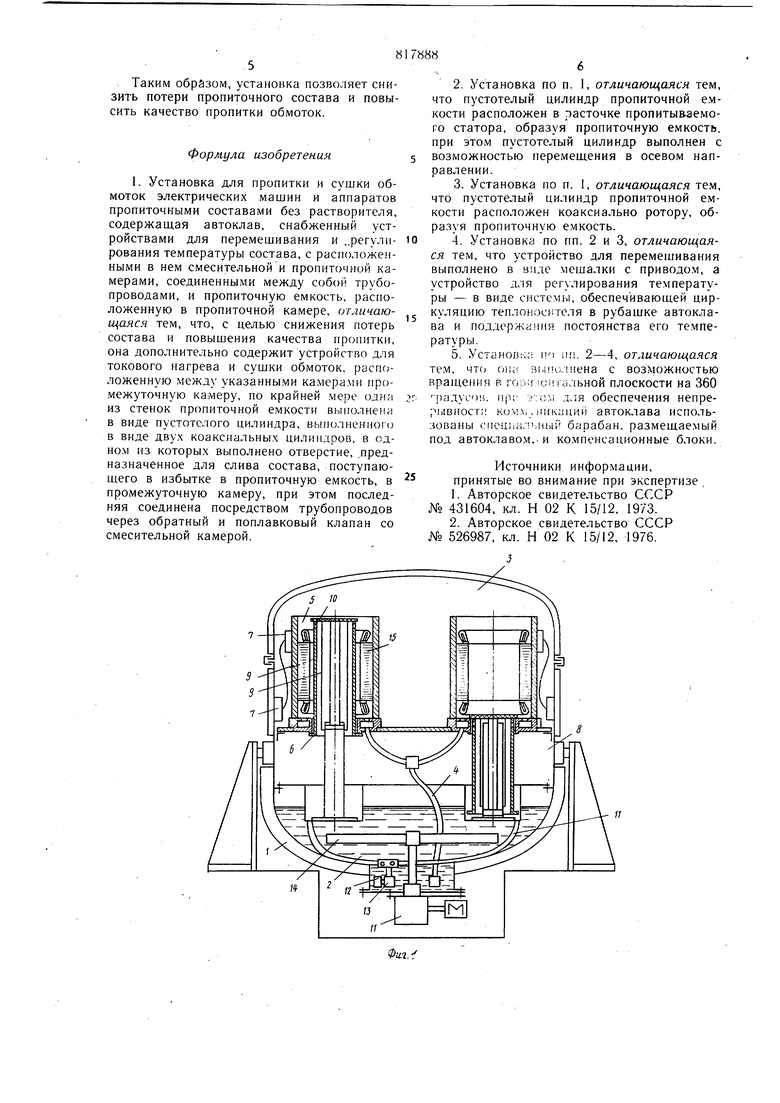

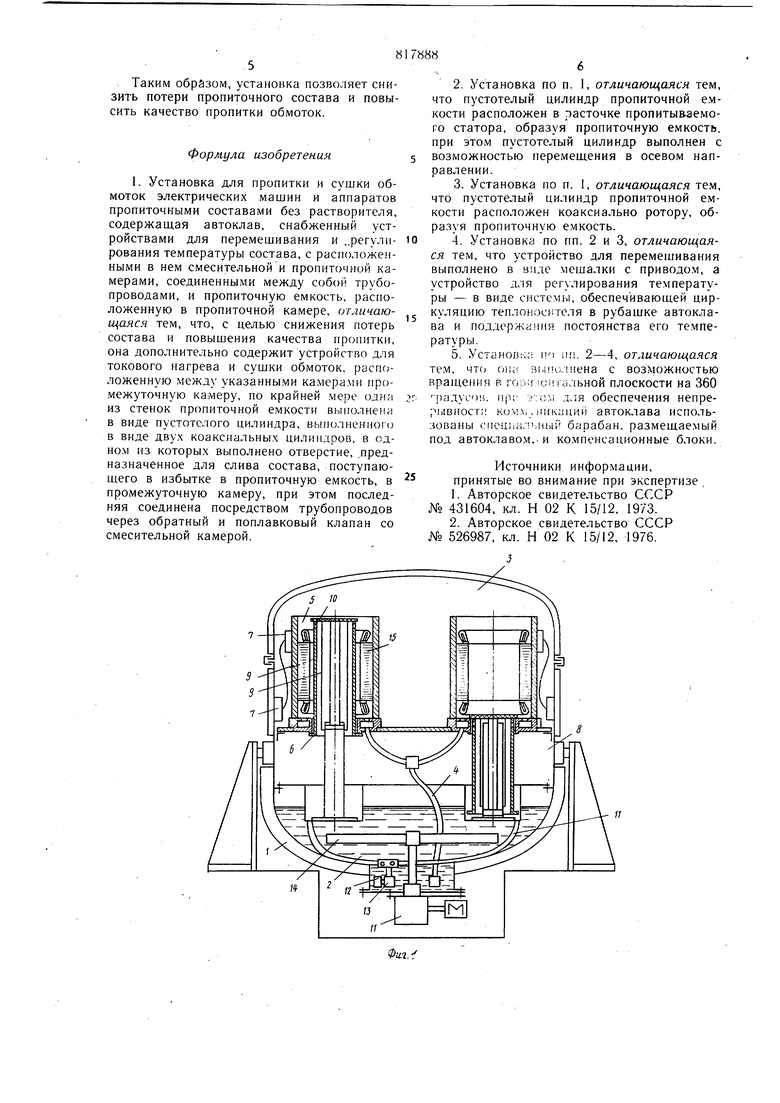

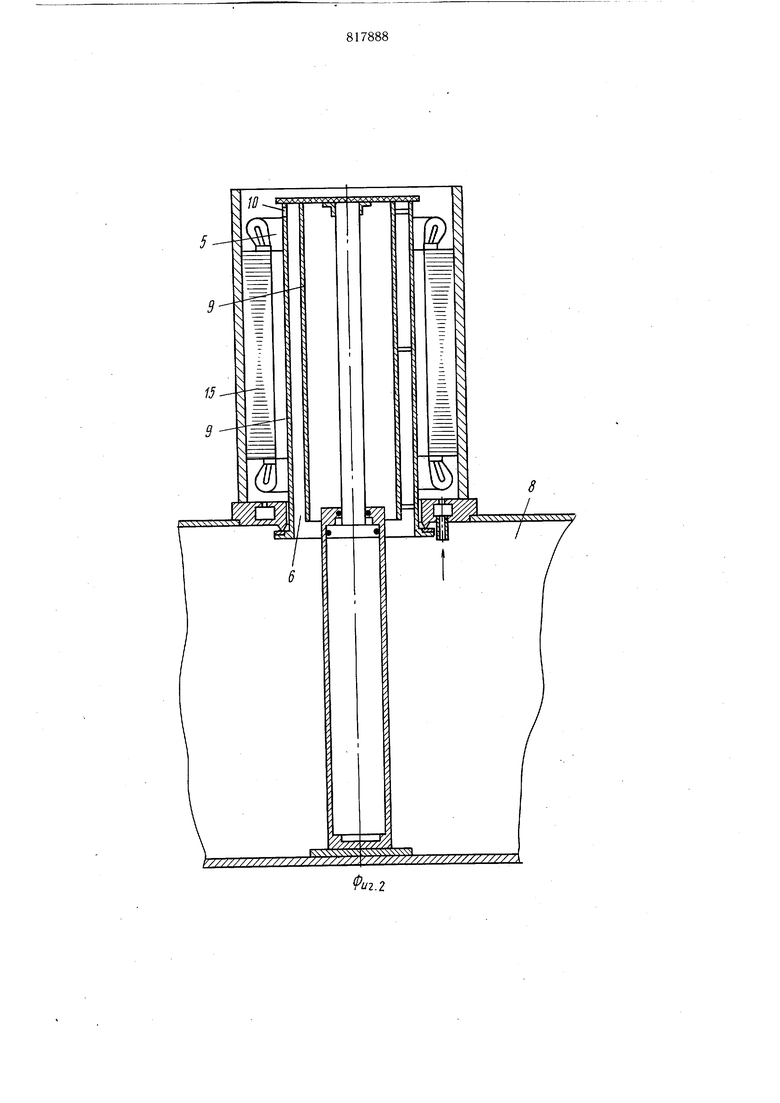

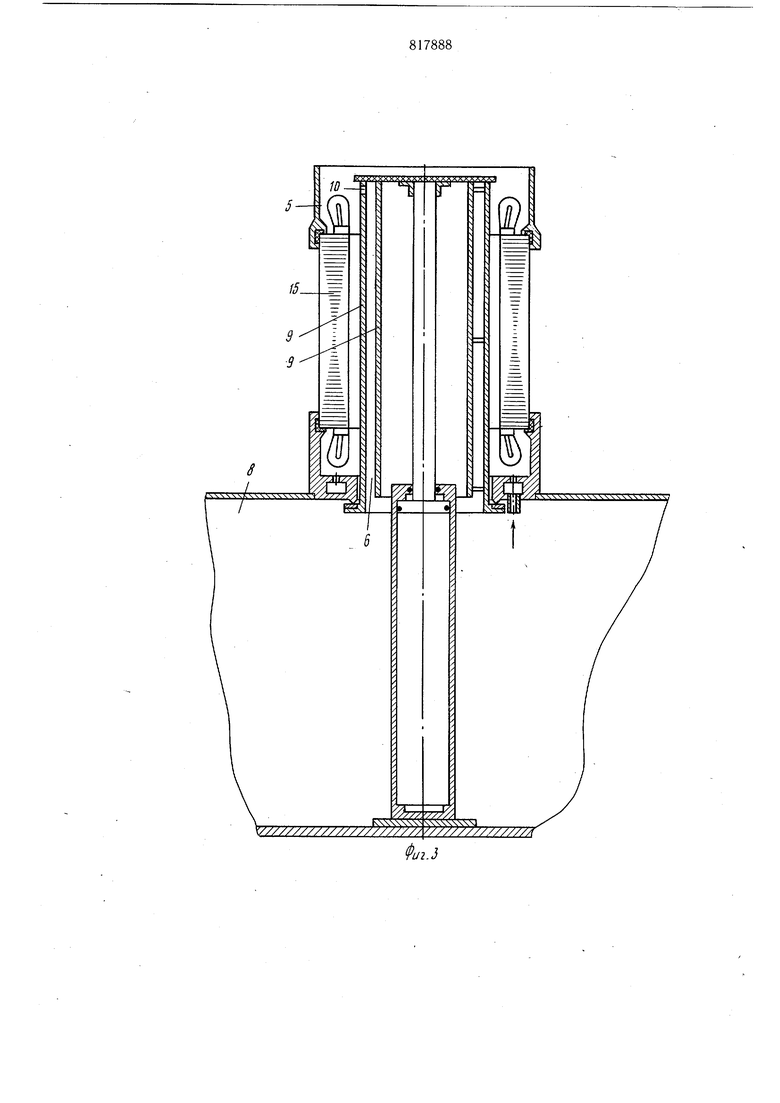

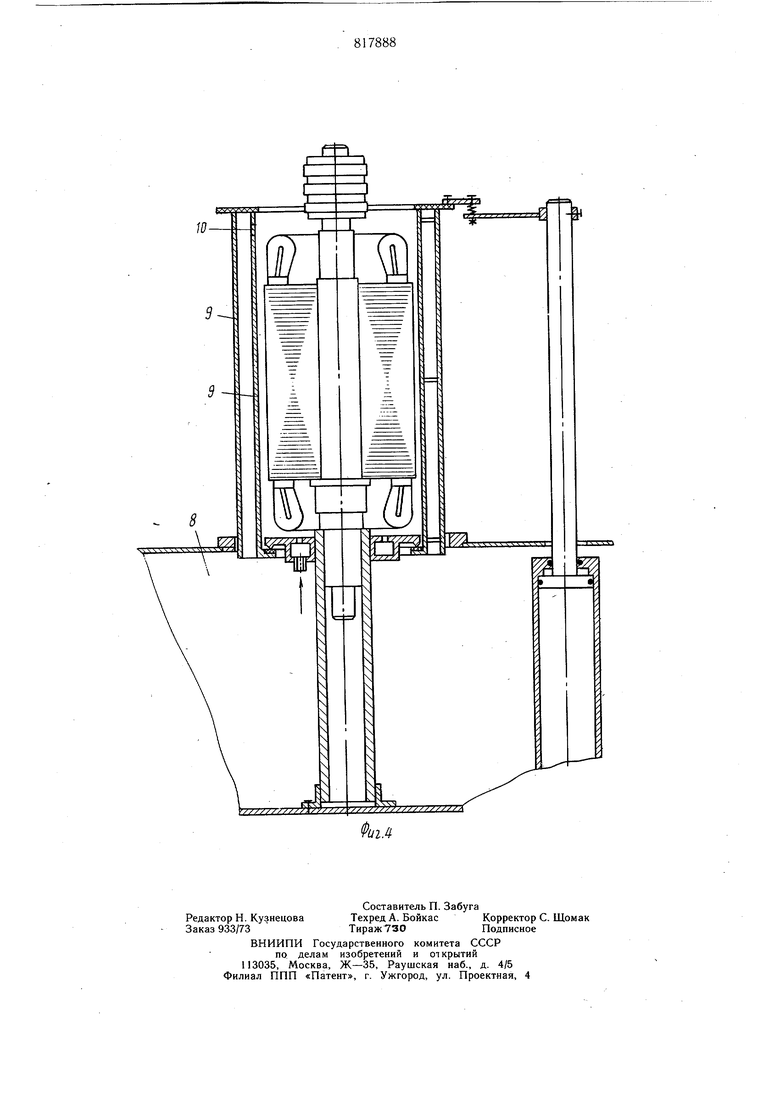

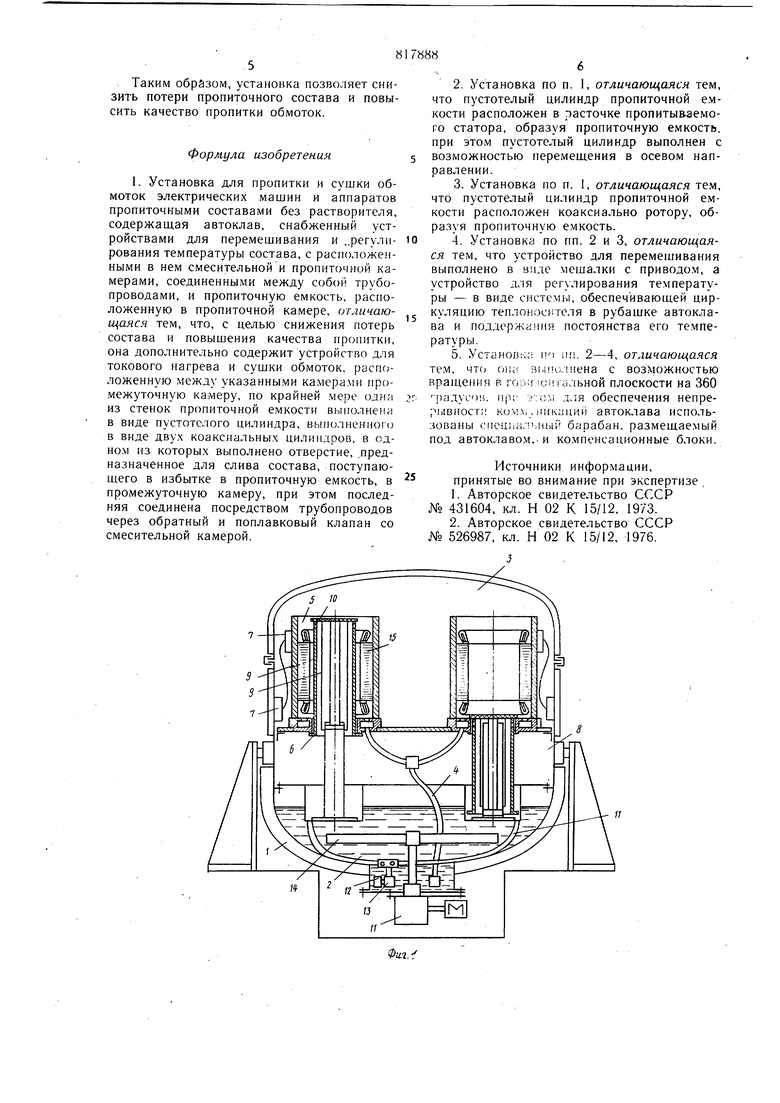

На фиг. 1 изображена схема установки; на фиг. 2 - узел установки для пропитки статоров со станиной; на фиг. 3 - то же, с выемными пакетами сердечников; на фиг. 4 - узел установки для фопитки роторов и якорей.

Установка для пропитки и cyiiiK обмоток электрических машин и аппаратов составами без растворителей содержит автоклав 1 с расположенными в нем с.месительной 2 и пропиточной 3 камера.ми, соединенными между собой трубопроводами 4, пропиточную емкость 5, пустотелый цилиндр 6. Установка содержит устройство 7 для токового нагрева и сущки обмоток, размещенную между камерами 2 и 3, промежуточную, камеру 8. Пустотелый цилиндр 6 выполнен в виде дву.х коаксиальных цилиндров 9 и образует с пропитываемым изделием пропиточную емкость. В верхней части цилиндра 9 ().;-ieiio отверстие 10, предназначенное для г.иша поступаюихего в избытке состава из (;чной емкости в промежуточную камеру .. при этом последняя соединена посредством трубопровода 11 через обратный к..лапан 12 и поплавковый клапан 13 со смесигелыюй камерой 2.

Установка содержит также мешалку 14 и устройство для регулирования температуоы (на чертеже не показано).

Установка работает следующим обраОбрабатывае.мое изделие 15 помещают и камеру 3 и включают устройство 7 для бокового нагрева и сушки. После нагрева изделия 15 до необходимой температуры осу иествляют вакуумирование всей установки и выдвигают пустотелый цилиндр б в расточку статора (фиг. 2 и 3). Затем в камере 2 создают избыточное давление, под влиянием которого пропиточный состав из камеры 2 по трубопроводам 4 поступает во внутреннее пространство между пустотелым цилиндром 6 и обрабатываемым изделием 15. Когда пропиточный состав заполняет полностью это пространство, избыток его сбрасывается в промежуточную камеру 8 через отверстия 10 в цилиндре 9. С этого момента в камере 3 и 8 путем подачи воздуха или нейтрального газа создается давление, при котором осуществляется дальнейщая пропитка

обрабатываемого изделия 15, при этом в камере 2 устанавливается новое давление, которое остается по-прежнему избыточным по отнощению к давлению в камере 3 и 8 и сохраняется таким до окончания пропитки,

поддерживая непрерывное циркулирование состава в пространстве между обрабатываемым изделием и цилиндром 6.

Токовый нагрев изделия продолжается в режиме, обеспечивающим к мо.менту окончания пропитки гелеобразование пропиточного состава в обмотке изделия 15.

По окончании пропитки снимают давление в камере 2, благодаря чему пропиточный состав из камеры 3 от изделия 15 по трубопроводу 4 и из камеры 8 по трубопроводу 11 полностью возвращается в камеру 2. Таким образом, потерь в пропиточном составе не происходит. С удалением пропиточного состава цилиндр 6 опускается в исходное положение в камеру 8.

Со снятием давления в камере 2 форсируют нагрев обмоток изделия 15 до предельно допустимой температуры, обеспечивающей полную полимеризацию пропиточного состава в обмотках обрабатываемого изде ЛИЯ 15.

5 В целях обеспечения быстрого охлаждения пропиточного состава после пропитки и равномерности его температуры, состав в камере 2 непрерывно перемешивают мещалкой 14, а температуру теплоносителя в автоклаве 1 поддерживают на заданном уровне при помощи устройства для регулирования температуры.

Установка в зависимости от свойств пропиточного состава может быть выполнена в 2-х вариантах, в автоклавном (универсальном) и открытом.

Автоклавный вариант выполнения используют в случае применения пропиточных составов, подверженных ингибирующему действию кислорода воздуха, имеющих высокую

д вязкость, повышенную токсичность и активные разбавители, создающие пожаро- и взрывоопасность. В автоклавном варианте для создания избыточного давления в камерах 1 и 2 используют сжатый воздух или нейтральный газ (азот, углекислый газ и т.д.),

S в зависимости от свойств состава. В варианте открытого исполнения процесс пропитки осуществляют при атмосферном давлении в камере 1- и 2.

Q Конструкцию установки для пропитки крупногабаритных изделий целесообразно несколько видоизменить, сохраняя принцип построения. Например, ограничительные цилиндры могут быть вьшолнены съемными, устанавливаемыми из вне на весь rje5 риод пропитки, а в качестве камеры 3 можетбыть использован рядом стоящий сосуд, удовлетворяющий требованиям по вакууму и давлению. . Таким образом, установка позволяет снизить потери пропиточного состава и повысить качество пропитки обмоток. Формула изобретения 1. Установка для пропитки и сушки обмоток электрических машин и аппаратов пропиточными составами без растворителя, содержащая автоклав, снабженный устройствами для перемешивания и ..регулирования температуры состава, с расположенными в нем смесительной и пропиточной камерами, соединенными между собой трубопроводами, и пропиточную емкость, расположенную в пропиточной камере, отличающаяся тем, что, с целью снижения потерь состава и повышения качества пропитки, она дополнительно содержит устройство для токового нагрева и сушки обмоток, расположенную между указанными камерами промежуточную камеру, по крайней мере одна из стенок пропиточной емкости выполне и в виде пустотелого цилиндра, выполненного Б виде двух коаксиальных цилиндров, в одном из которых выполнено отверстие, .предназначенное для слива состава, поступающего в избытке в пропиточную емкость, в промежуточную камеру, при этом последняя соединена посредством трубопроводов через обратный и поплавковый клапан со смесительной камерой. 2.Установка по п. 1, отличающаяся тем, что пустотелый цилиндр пропиточной емкости расположен в расточке пропитываемого статора, образуя пропиточную емкость, при этом пустотелый цилиндр выполнен с возможностью перемещения в осевом направлении. 3.Установка по п. 1, отличающаяся тем, что пустотелый цилиндр пропиточной емкости расположен коаксиально ротору, образуя пропиточную емкость. 4.Установка по пп. 2 и 3, отличающаяся тем, что устройство для перемешивания выполнено в виде мешалки с приводо.м, а устройство для регулирования температуры - в виде системы, обеспечивающей циркуляцию теплоносителя в рубашке автоклава и поддержания постоянства его температуры. 5.Установи;: nl }л. 2-4, отличающаяся тем, чт() otiii Bi.iik).нена с возможностью вращения в гоо; nji; г льной плоскости на 360 радус)}. э:;;:. для обеспечения непрер1)1вност; Ko.VAi. автоклава ncnOvibзованы cncmia.i.HbiH барабан, размещаемый под автоклавом, и компенсационные блоки. Источники информации, принятые во внимание при экспертизе , 1.Авторское свидетельство СССР № 431604, кл. Н 02 К 15/12, 1973. 2.Авторское свидетельство СССР JNfo 526987, кл. Н 02 К 15/12, 1976.

Авторы

Даты

1981-03-30—Публикация

1979-02-19—Подача