Изобретение относится к области литейного производства, в частности к многопозиционному прессово-формовочному автомату проходного типа.

Известен многопозициоиш прессово-формовочный автомат проходного типа для изготовления литейных форм, содержащий бункер с челюстным затвором для заполиения опоки формовочной смесью, прессовую головку и механизм для протягивания модельного , комплекта, устаиовленные друг за другом в технологической последовательности.

К числу основных недостатков автомата следует отнести

- сложность конструктивных рещений наполнительной рамки, которая вызвана необходимостью пропустить засыпанный в опоку рыхлый слой формовочной смеси при передаче ее (опокн) с по-, зиции засыпки на позицию прессования;

-увеличенную просыпь формовочной смеси при передаче опоки с позиции на позицию;

-необходимость большей величины

;D холостого хода прессующих плунжеров и, как следствие, высоких скоростей перемещения их поршней для обеспече00 4 О) ния заданной производительности

иа позиции прессования из-за необходимости пройти высокий слой рыхлой формовочной смеси, находящейся в наполнительной рамке перед прессованием.

Цель изобретения - увеличение производительности автомата, уменьшение просьши формовочной смеси при передаче опоки с позиции на позицию путем предварительного формирования контрлада формы.

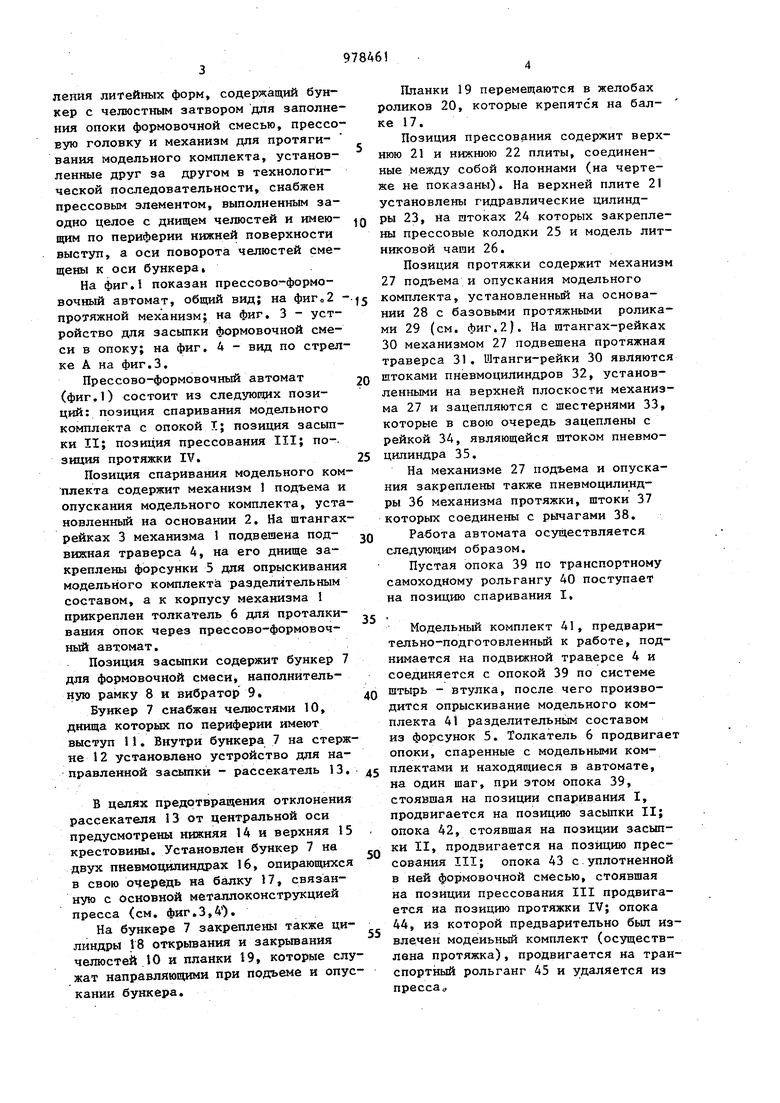

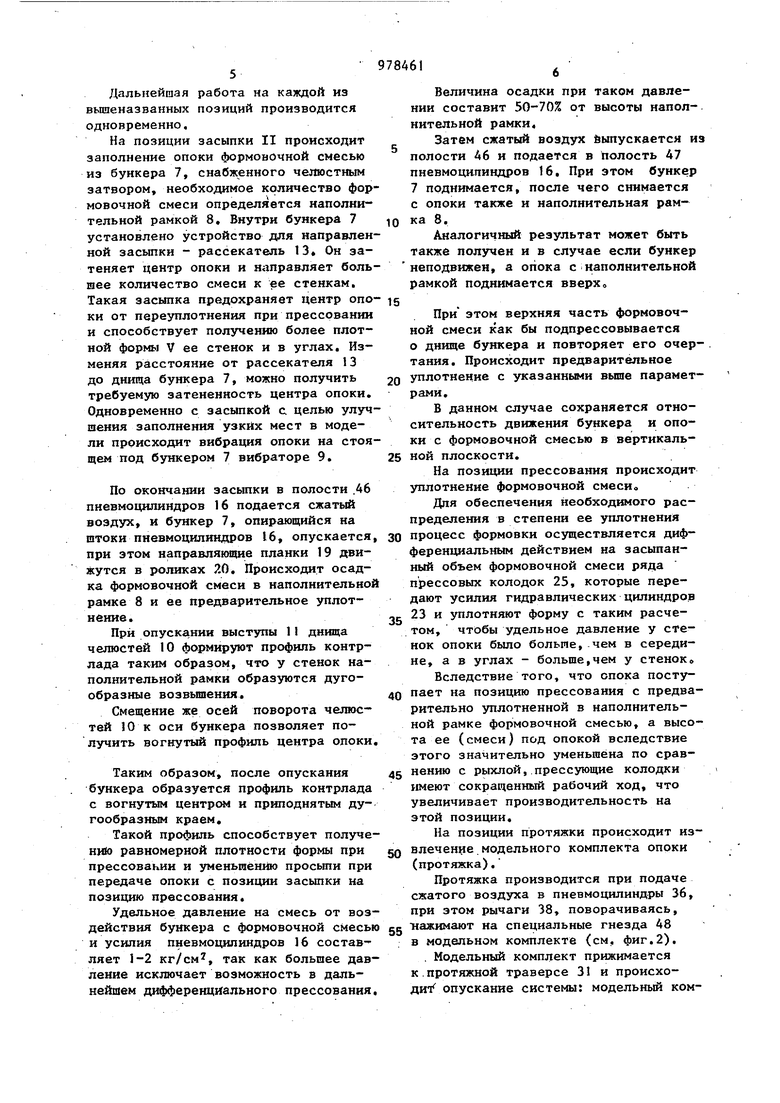

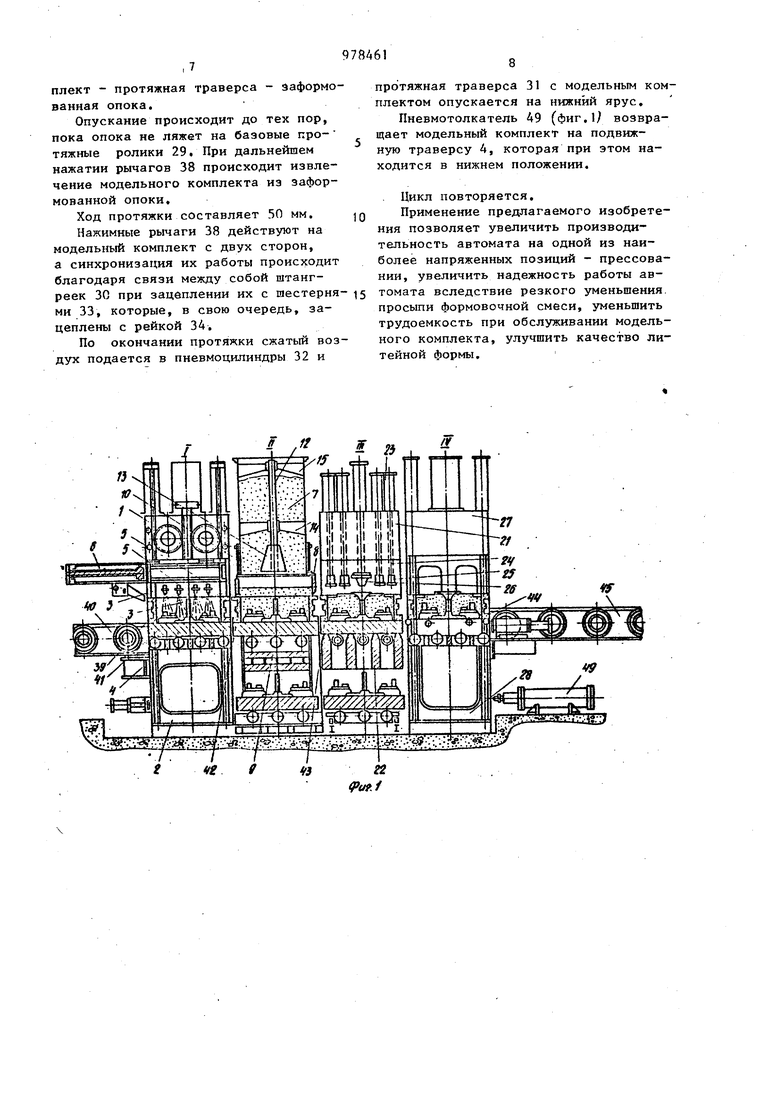

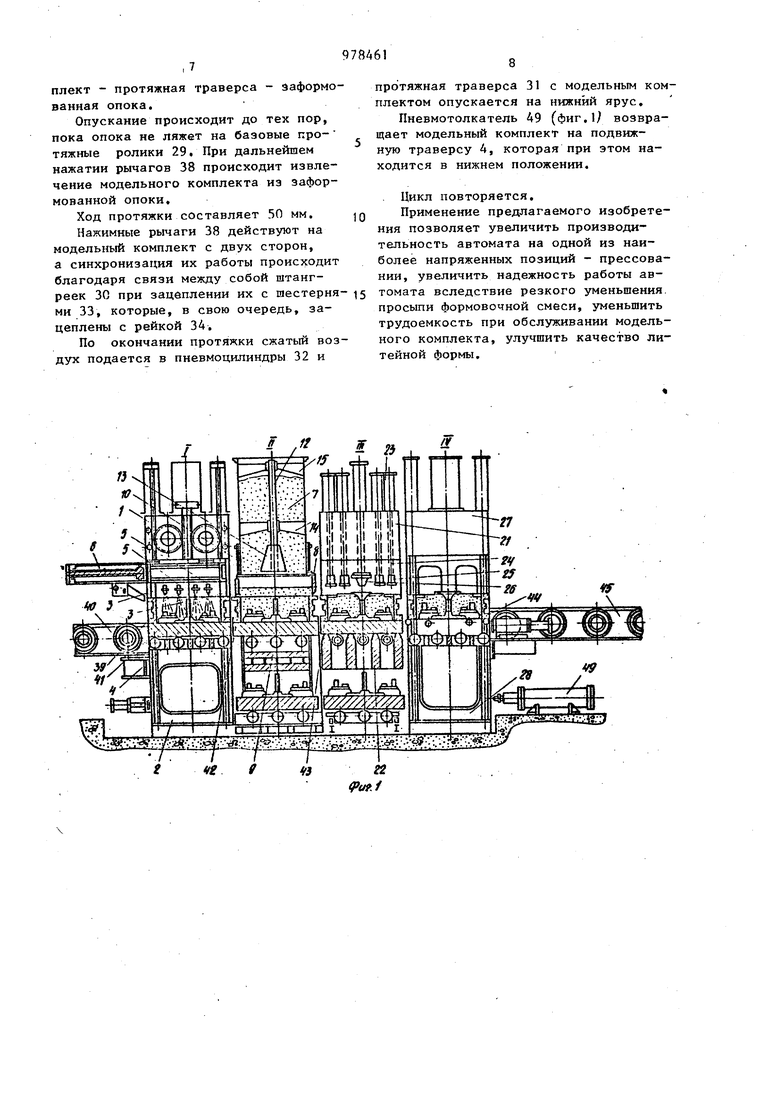

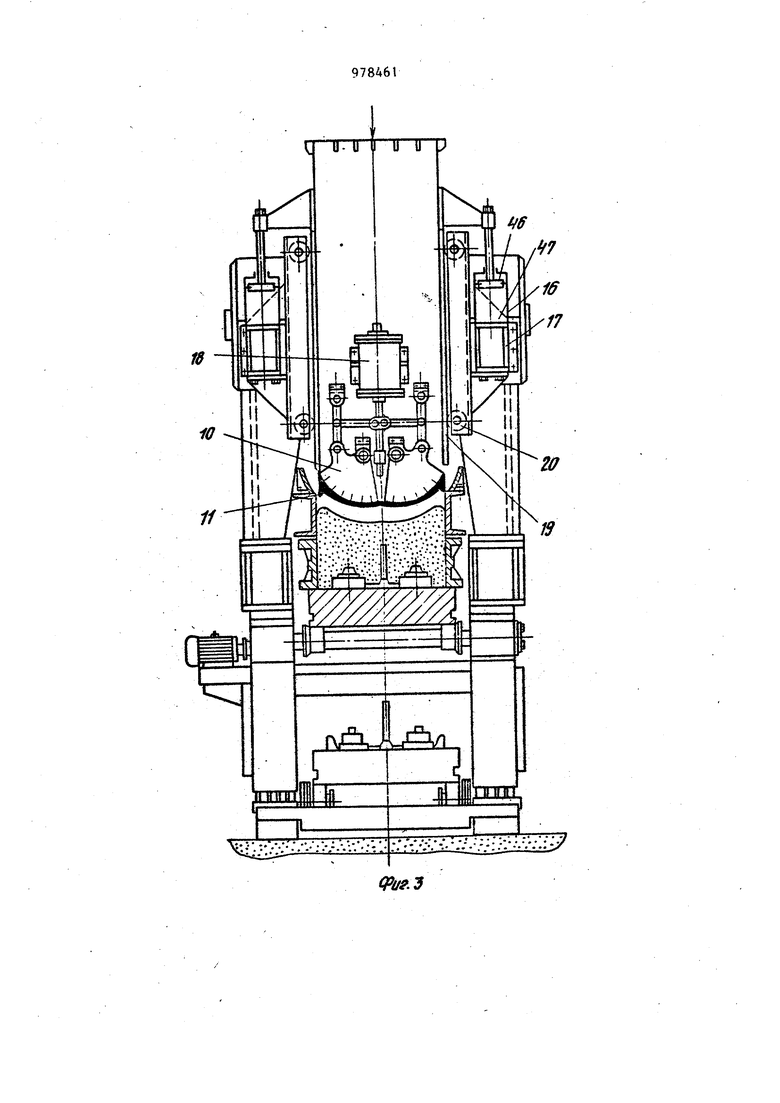

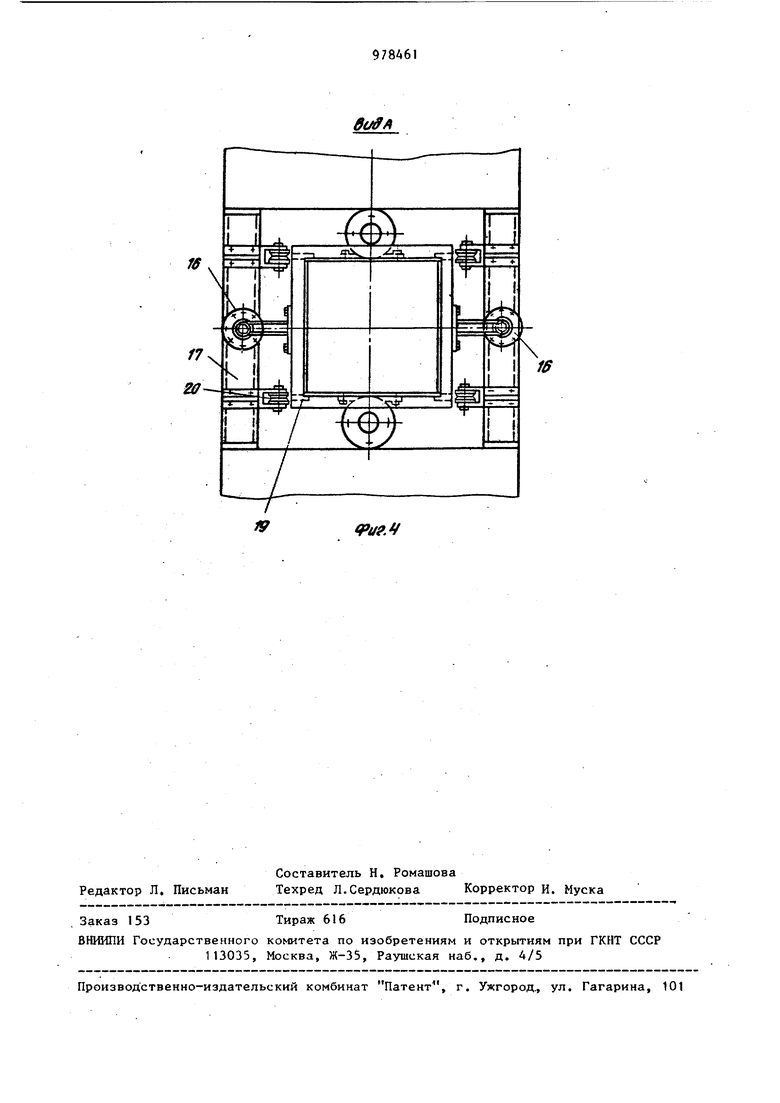

Для достижения указанной цели многопозиционный прессово-формовочный автомат проходного типа для изготовпения литейных форм, содержащий бункер с челюстным затвором для заполне ния опоки формовочной смесью, прессо вую головку и механизм для протягивания модельного комплекта, установленные друг за другом в технологической последовательности, снабжен прессовым элементом, выполненным заодно целое с днищем челюстей и имеющим по периферии нижней поверхности выступ, а оси поворота челюстей смещены к оси бункера. На фиг,1 показан прессово-формовочный автомат, общий вид; на фиг«2 протяжной механизм; на фиг. 3 - устройство для засыпки формовочной смеси в опоку; на фиг. 4 - вид по стрел ке А на фиг.З, Прессово-формовочный автомат (фиг.1) состоит из следующих позиций: позиция спаривания модельного комплекта с опокой Т.; позиция засыпки II; позиция прессования III; по-, зиция протяжки IV. Позиция спаривания модельного ком плекта содержит механизм 1 подъема и опускания модельного комплекта, уста новленньй на основании 2. На штангах рейках 3 механизма I подвешена подвижная траверса 4, на его днище закреплены форсунки 5 для опрыскивания модельного комплекта разделительным составом, а к корпусу механизма 1 прикреплен толкатель 6 для проталкивания опок через прессово-формовочный автомат. Позиция засыпки содержит бункер 7 для формовочной cMecHj наполнительную рамку 8 и вибрато) 9. Бункер 7 снабжен челюстями 10, днища которых по периферии имеют выступ 11. Внутри бункера 7 на стерж не 1 2 установлено устройство для направленной засьтки - рассекатель 13, В целях предотвращения отклонения рассекателя 13 от центральной оси предусмотрены нижняя 14 и верхняя 15 крестовины. Установлен бункер 7 на двух пневмоцилиндрах 16, опирающихся в свою очередь на балку 17, связанную с основной металлоконструкцией пресса (см. фиг.3,4). На бункере 7 закреплены также цилиндры 18 открывания и закрывания челюстей 10 и планки 19, которые сл жат направляющими при подъеме и опу кании бункера. Планки 19 перемещаются в желобах роликов 20, которые крепятся на балке 17. Позиция прессования содержит верхнюю 21 и нижнюю 22 плиты, соединенные между собой колоннами (на чертеже не показаны). На верхней плите 21 установлены гидравлические цилиндры 23, На штоках 24 которых закреплены прессовые колодки 25 и модель литниковой чаши 26. Позиция протяжки содержит механизм 27 подъема и опускания модельного комплекта, установленный на основании 28 с базовыми протяжными роликами 29 (см. фиг.2). На штангах-рейках 30 механизмом 27 подвешена протяжная траверса 31. Штанги-рейки 30 являются штоками пневмоцилиндров 32, установленными на верхней плоскости механизма 27 и зацепляются с шестернями 33, которые в свою очередь зацеплены с рейкой 34, являющейся штоком пневмоцилиндра 35. На механизме 27 подъема и опускания закреплены также пневмоцилиндры 36 механизма протяжки, штоки 37 которых соединены с рычагами 38. Работа автомата осуществляется следующим образом. Пустая опока 39 по транспортному самоходному рольгангу 40 поступает на позицию спаривания I, Модельный комплект 41, предварительно-подготовленный к работе, поднимается на подвижной транерсе 4 и соединяется с опокой 39 по системе штырь - втулка, после чего производится опрыскивание модельного комплекта 41 разделительным составом из форсунок 5. Толкатель 6 продвигает опоки, спаренные с модельными комплектами и находящиеся в автомате, на один щаг, при этом опока 39, стоявшая на позиции спаривания I, продвигается на позицию засыпки II; опока 42, стоявшая на позиции засыпки II, продвигается на позицию прессования III; опока 43 с уплотненной в ней формовочной смесью, стоявшая на позиции прессования III продвигается на позицию протяжки IV; опока 44, из которой предварительно был извлечен модеиьный комплект (осуществлена протяжка), продвигается на транспортный рольганг 45 и удаляется из пресса,,

Дальнейшая работа на каждой из вышеназванных позиций производится одновременно.

На позиции засыпки II происходит заполнение опоки формовочной смесью из бункера 7, снабженного челюстным затвором, необходимое количество формовочной смеси определяется наполнительной рамкой 8, Внутри бункера 7 установлено устройство для направлеиной засыпки - рассекатель 13. Он затеняет центр опоки и направляет большее количество смеси к ее стенкам. Такая засыпка предохраняет центр опоки от переуплотиения при прессовании и способствует получение более плотной формы V ее стенок и в углах. Изменяя расстояние от рассекателя 13 до днища бункера 7, можно получить требуемзяо затененность центра опоки. Одновременно с засыпкой с целью улучшения заполнения узких мест в модели происходит вибрация опоки на стоящем под бункером 7 вибраторе 9.

По окончании засыпки в полости .46 пневмоцилиндров 16 подается сжатый воздух, и бункер 7, опирающийся на штоки пневмоцилиндров 16, опускается, при этом направлякицие планки 19 движутся в роликах 20. Происходит осадка формовочной смеси в наполнительной рамке 8 и ее предварительное уплотнение.

При опускании выступы 11 дн1ща челюстей 10 формируют профиль контрлада таким образом, что у стенок наполнительной рамки образуются дугообразные возвышения.

Смещение же осей поворота челюстей 10 к оси бункера позволяет получить вогнутый профиль центра опоки.

Таким образом, после опускания бункера образуется профиль контрлада с вогнутым центре и приподнятым дугообразным краем.

Такой профиль способствует получению равномерной плотности формы при прессовании и уменьшению просьти при передаче опоки с позиции засыпки на позицию прессования.

Удельное давление на смесь от воздействия бункера с формовочной смесью и усилия пневмоцилиндров 16 составляет 1-2 кг/см, так как большее давление исключает возможность в дальнейшем дифференциального прессования.

Величина осадки при таком давлении составит 50-70% от высоты наполнительной рамки.

Затем сжатый воздух выпускается из полости 46 и подается в полость 47 пневмоцнпиндров 16. При этом бункер 7 поднимается, после чего снимается с опоки также и наполнительная рамка 8,

Аналогичный результат может быть также получен и в случае если бункер неподвижен, а опока с наполнительной рамкой поднимается вверх

При этом верхняя часть формовочной смеси как бы подпрессовывается о днище бункера и повторяет его очер- . тания. Происходит предварительное

0 уплотнение с указанными вьше параметрами.

В данном случае сохраняется относительность движения бункера и опоки с формовочной смесью в вертикальной плоскч сти.

На позиции прессования происходит уплотнение формовочной смесио

Для обеспечения необходимого распределения в степени ее уплотнения

0 процесс формовки осуществляется дифференциальным действием на засыпанный объем формовочной смеси ряда прессовых колодок 25, которые передают усилия гидравлических цилиндров

,. 23 и уплотняют форму с таким расчетом, чтобы удельное давление у стенок опоки было больше,.чем в середине, а в углах - больше,чем у стенок Вследствие того, что опока посту-

0 пает на позицию прессования с предварительно уплотненной в наполнительной рамке формовочной смесью, а высота ее (смеси) под опокой вследствие этого значительно уменьшена по сравнению с рыхлой, прессующие колодки имеют сокращенный рабочий ход, что увеличивает производительность на этой позиции.

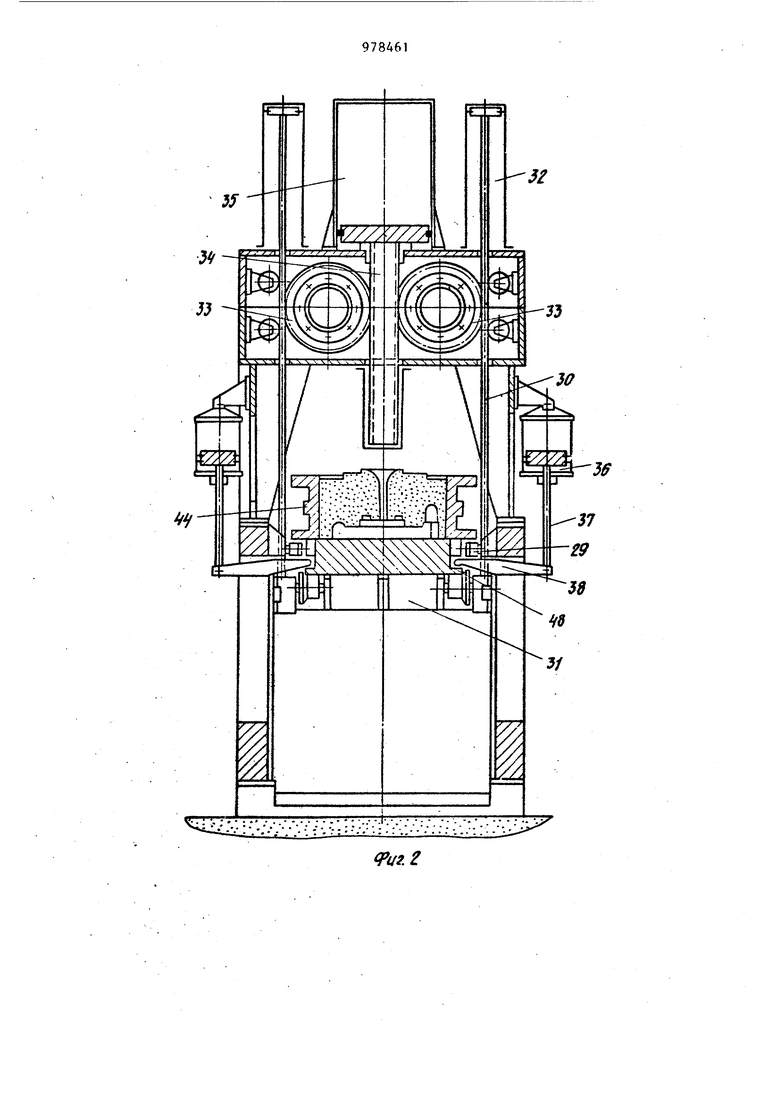

На позиции протяжки происходит из0 влеченуе модельного комплекта опоки (протяжка),

Протяжка производится при подаче сжатого воздуха в пневмоцилиндры 36, при этом рычаги 38, поворачиваясь,

g нажимают на специальные гнезда 48 в модельном комплекте (см, фиг,2), . Модельный комплект прижимается к.протяжной траверсе 31 и происходит опускание системы: модельный комплект - протяжная траверса - эаформо ванная опока. Опускание происходит до тех пор, пока опока не ляжет на базовые протяжные ролики 29. При дальнейшем нажатии рычагов 38 происходит извлечение модельного комплекта из заформованной опоки. Ход протяжки составляет 50 мм. Нажимные рычаги 38 действуют на модельный комплект с двух сторон, а синхронизация их работы происходит благодаря связи между собой штангреек 30 при зацеплении их с шестерня ми 33, которые, в свою очередь, зацеплены с рейкой 34. По окончании протяжки сжатый во дух подается в пневмоцилиндры 32 и протяжная траверса 31 с модельным комплектом опускается на нижний ярус. Пневмотолкатель А9 (фиг.О возвращает модельный комплект на подвижную траверсу 4, которая при этом находится в нижнем положении. Цикл повторяется. Применение предлагаемого изобретения позволяет увеличить производительность автомата на одной из наиболее напряженных позиций - прессовании, увеличить надежность работы автомата вследствие резкого уменьшения, просыпи формовочной смеси, уменьшить трудоемкость при обслуживании модельного комплекта, улучшить качество литейной формы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Прессово-формовочный автомат про-ХОдНОгО ТипА | 1979 |

|

SU806233A1 |

| Многопозиционный прессово-формовочный автомат с плавающей оснасткой | 1981 |

|

SU969425A1 |

| Многопозиционный прессово-формовочный автомат | 1984 |

|

SU1235622A1 |

| Многопозиционный прессово-формовочный автомат | 1985 |

|

SU1435396A1 |

| ФОРМОВОЧНЫЙ АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ РАЗОВЫХ ПЕСЧАНЫХ ФОРМ | 1990 |

|

RU2014942C1 |

| ОДНОПОЗИЦИОННЫЙ ФОРМОВОЧНЫЙ АВТОМАТ | 1990 |

|

RU2014943C1 |

| Однопозиционный формовочный автомат | 1983 |

|

SU1210959A1 |

| Челночная формовочная машина для изготовления литейных форм | 1981 |

|

SU975185A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2472600C1 |

| Формовочная машина для изготовления разовых литейных форм | 1985 |

|

SU1276430A1 |

МНОГОПОЭИЦИОННЫЙ ПРЕССОВОФОРМОВОЧНЫЙ АВТОМАТ ПРОХОДНОГО ТИПА для изготовления литейных форм, содержащий бункер с челюстньм затвором для заполнения опоки формовочной сме СЬЮ, прессовую головку и механизм для протягивания модельного комплекта, установленные друг за другом в технологической по следовательности отличающийся тем, что, с целью увеличения производительности автомата, уменьшения просш1и фо1шовочной смеси при передаче опоки с позиции на позицию путем предварительного формирования контрлада формы, он снабжен прессовьм элементом выполненным заодно целое с днищем челюстей и имеющим по периферии нижней поверхности выступ, а оси поворота четностей смещены к оси бункера.

т ч

iiiSii2 JSkiг «г f п i

J/

9

fpu2.2

go

tbr

W

f г-

Uf./

| Прессово-формовочный автомат про-ХОдНОгО ТипА | 1979 |

|

SU806233A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-01-15—Публикация

1979-12-12—Подача