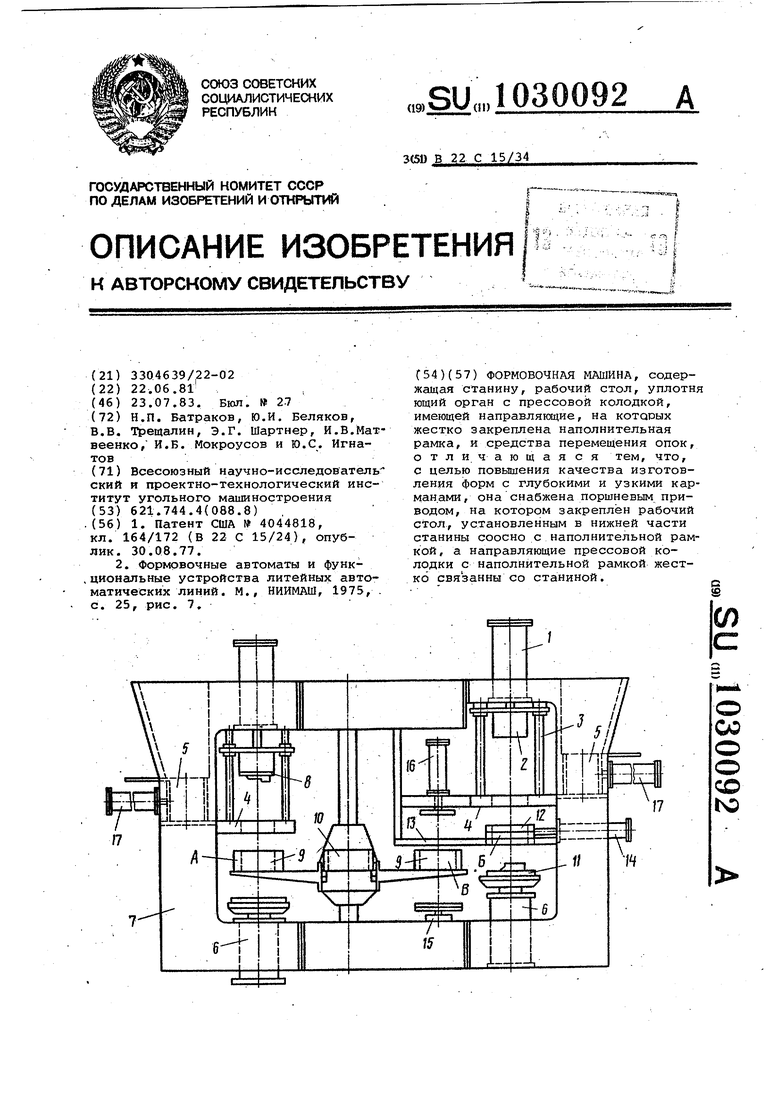

Изобретение относится преимуще-ствеино к литейному производству, в частности к формовочным машинам предназначенным для изготовления форм и стержней скоростным прессованием. Известна четырехпорционная формовочная магиина, содержащая станину, механизмы уплотнения полуформ верха и низа, сборки и перемещения опок, комплект опок, прижимные цилиндры, цилиндр выдавливания и противодавления 1.}. Недостатками данной машины являются длительный цикл изготовления формы из-за последовательности всех Технологических операций, выполняемых на одной позиции, применение в машине кантовки нижней полуформы снижение производительности машины при необходимости простановки стерж ней. Известен однопозиционный прессовой формовочный автомат, содержащий станину, рабочий стол, уплотняющий орган с прессовой колодкой, имеют щей направляющие для перемещения, на которых жестко закреплена наполнительная рамка 2 . Недостатками известного автомата являются длительный цикл изготовления форм из-за уплотнения смеси пре сованием, невозможность изготовлять равномерно уплотненные формы, имеющие выступы и впадины с отношением их ширины к высоте более 1:2,5, отсутствие возможности четкой и надежной фиксации опоки и наполнитель ной рамки в случае применения подвижного рабочего стола. Целью изобретения является повышение качества изготовления форм с глубокими и узкими карманами. Указанная цель достигается тем, что формовочная машина содержащая станину, рабочий стол, уплотняющий орган с прессовой колодкой, имеющей Направляющие, на которых жестко закреплена наполнительная рамка, и средства перемещения опок, снабжена поршневым приводом, на котором закреплен рабочий стол, установленным в нижней части станины соосно с наполнительной рамкой, а направляющие прессовой колодки с наполнительной рамкой, жестко связаны со станиной. На чертеже изображен формовочный блок, общий вид. На позиции А показана расположенная формовочная машина для изготовления нижних полуформ, на позиции Б - верхних полуформ, на позици В - механизм сборки форм и выдачи кома. Формовочная машина для изготовления нижних полуформ состоит из ударника 1, прессовой колодки 2, направляющих 3, наполнительной рам ки 4, дозатора 5 смеси, цилиндра 6, станины 7, На прессовой колодке закреплена модельная оснастка 8 низа. Опоки 9 низа установлены на кронштейнах поворотного стола 10. Машина для изготовления верхних полуформ аналогична машине для изготовления нижних полуформ и отличается от нее тем, что модельная плита 11 верха установлена на столе цилиндра б, а опока 12 верха, установ лена на каретке, имеющей направляющие 13 и цилиндр 14. Механизм сборки форм и выдачи кома состоит из цилиндра 15 съема, цилиндра 16 выдавливания кома и пневмоцилиндра 17. Блок работает следующим образом. Стол цилиндра 6, поднимаясь вверх снимает опоку 9 с кронштейна поворотного стола 10 и прижимает ее к наполнительной рамке 4. Опока 9 центрируется с наполнительной рамкой 4 за счет направляющих штырей и втулок (штыри и втулки не показаНы). Дозатор5 смеси перемещается пневмоцилиндром 17 в сторону наполнительной рамки 4 и подает смесь в опоку 9 и наполнительную рамку 4,. ; затем модельная оснастка 8 низа удар НИКОМ 1 вводится ударом сверху в наполнительную рамку 4 и возвращается в исходное положение..При ударе модельная оснастка 8 центрируется относительно наполнительной рамки 4 и опоки 9 с помощью направлякяцих 3. Стол цилиндра 6, возвращаясь в исходное положение, устанавливает опоку 9 на кронштейн поворотного стола 10. Одновременно с изготовлением полуформ низа на позиции Б происходит изготовление полуформ верха. Цилиндром 6 модельная оснастка 11 верха, уста.нрвленная на столе этого цилиндра, поднимается вверх.стыкуется с рпкой 12 по системе штырь втулка, снимается с направляющей 13 и прижимается к наполнительной рамке 4. Дозатор 5 смеси перемещается пневмоцилиндром 17 в сторону наполнительной рамки 4 и в наполнительную рамку 4, и в опоку 12 подается смесь, а затем смесь уплотняется ударом сверху прессовой колодкой 2 ударника 1. Движение прессовой колодки 2 при ударе направляется с помощью направлякядих 3, После уплотнения смеси модельная оснастка 11 верха опускается вниз, а опока 12 возвращается на направляюйдие 13, Заформованная опока 9 низа с помощью поворота стола 10 подается на позицию В/ а наформованная опока 12 верха- на позицию В перемещается ци линдром 14 и размещается при этом непосредственно над опокой 9. До

подачи опоки 9 на позицию В в нее на свободной позиции проставляются стержни.

Цилиндром 15 опока 9 поднимается вверх, снимается с рони1тейнов стола 10 .и стыкуется с опокой 12. Затем 5 вступает в действие цилиндр 16 и своей плитой, закрепленной на штоке цилиндра, которая по размерам несколько меньше размеров опок в светуг ыжимает из опок 9 и 12 заформован- Ц ные и собранные полуформы низа и sepха. При этом обеспечиваются такие уси ЛИЯ цилиндров 15 и 16, чтобы сила, действующая на ком смеси., не превышала его прочности, а развиваемое уси- 15 лйе цилиндра 16 было больше усилия цилиндра 15.

Формовочную машину испытывают при изготовлении четырнадцатиместных

форм для отливок Вилка КЦ101, кото- JQ

рые имеют болваны, выполняющие зев вилки, с отношением их ширины к высоте 1:§, и болваны, образующиеся между моделями, с отношением их ширины-к высоте 1:2,5.

Формы уплотняются с начальной скоростью прессовой колодки 6,8 м/с, отношение массы прессовой колодки к массе уплотняемой смеси составляет 4,5:1

При изготовлении форм используют смесь с сырой прочностью на сжатие 0,6-0,7 кг/см, влажностью 4-4,5%, газопроницаемостью 105-108 ед.

В .Таблице приведены данные твердости формы по -ее высоте, полученные по результатам обследования 15,.,фррм.

Полуформы верха и низа выдавлива; ются из опок плоской плитой. Цилиндр выдавливания развиваетгусиЯие в 620 кг, усилие цилиндра противодавления составляет 270 кг. Повреждений форм (трещин, сколов и др.) после их извлечения из опок не обнаружено.

Использование предлагаемой формовочной машины дает ;возможность изготавливать сложные литейные формы без применения стержней, например формы с болванами, имеющими отношение, ширины к высоте более 1:2,5, сни:зить число заливов по плоскости разъема формжо

| название | год | авторы | номер документа |

|---|---|---|---|

| Формовочная машина для изготовления разовых литейных форм | 1985 |

|

SU1276430A1 |

| Формовочная машина для изготовления нижних полуформ | 1985 |

|

SU1276429A1 |

| Челночная формовочная машина для изготовления литейных форм | 1981 |

|

SU975185A1 |

| Вытяжное устройство формовочной машины | 1981 |

|

SU1007826A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2472600C1 |

| ОДНОПОЗИЦИОННЫЙ ФОРМОВОЧНЫЙ АВТОМАТ | 1990 |

|

RU2014943C1 |

| Формовочная машина для изготовления литейных форм | 1981 |

|

SU990405A1 |

| Формовочная машина | 1974 |

|

SU481363A1 |

| Формовочная машина | 1981 |

|

SU982841A1 |

| Формовочная машина для изготовления нижних полуформ | 1986 |

|

SU1338962A1 |

ФОРМОВОЧНАЯ МАШИНА, содержащая станину, рабочий стол, уплотня ющий орган с прессовой колодкой, имеющей направляющие, на КОТОРЫХ жестко закреплена наполнительная рамка, и средства перемещения опок, отличающая ся тем, что, с целью повышения качества изготовления форм с глубокими и узкими карманами, она снабжена поршневым приводом, на котором закреплен рабочий сТол, установленным в нижней части станины соосно с наполнительной рамкой, а направляющие прессовой колодки с наполнительной рамкой жестко связанны со станиной. с (Л 00 о о со го

Полуформа низа

сечение по центральной

оси полуформы

сечение по междумодельному болвану формы

Полуформа верхняя

сечение по центральной

оси полуформы

Болван зева вилки . ; наружная стенка вилки

82 81

79 78

89 77 80

81 75 79

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 4044818, кл | |||

| Способ получения суррогата олифы | 1922 |

|

SU164A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Формовочные автоматы и функ,циональные устройства литейных автоматических линий | |||

| М., НИИМАШ, 1975, | |||

| с | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1983-07-23—Публикация

1981-06-22—Подача