ле в соотношении 1 :2. Образующийся в смесителе наполненный алюмосиликатный золь с рН 8,0 поступает в колонку с трансформаторным маслом, где за 5-6 с происходит застудневание капелек золя в гидрогель в виде шариков. Сформованные шарики подвергают синерезису в растворе сульфата натрия (30 г/л) при 50°С в течение 8 ч и ионному обмену с раствором сульфата аммония (0,25 н.) при 50°С в течение 20 ч, промывают дистиллированной Н2О при 50°С до полного удаления иона SOl. Высушивают при 130-180°С в течение 6-8 ч и прокаливают в токе 100%-ного водяного пара при 750°С в течение 6 ч. Получают катализатор состава, мае.%: 18 силлиманита и 82 аморфного алюмосиликата.

Пример 2. Аналогичен примеру 1, но количество вводимого в раствор жидкого стекла силлиманита 56 г/л. Получают катализатор состава, мас.%: 32 силлиманита, 68 аморфного алюмосиликата (АСК).

Пример 3. Аналогичен примеру 1, но количество вводимого в раствор нсидкого стекла силлиманита 90 г/л. Получают катализатор состава, мас.%: 43 силлиманита и 57 аморфного алюмосиликата.

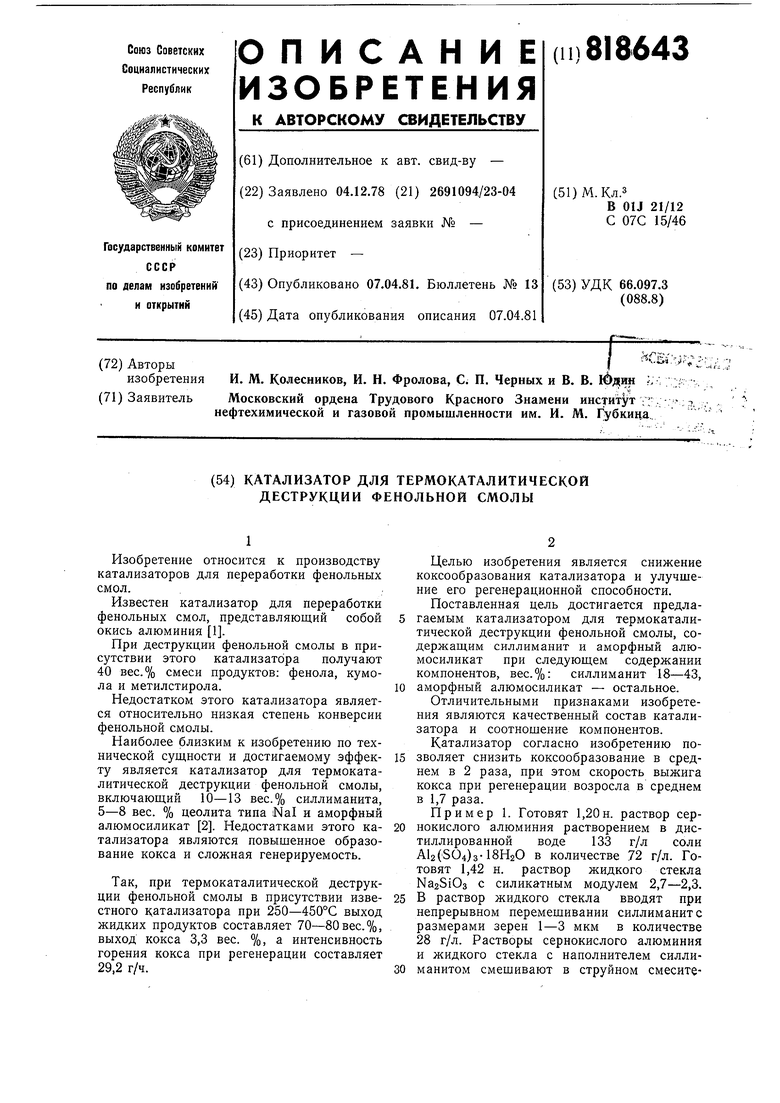

Катализаторы испытывают в процессе термокаталитической деструкции фенольной смолы. Процесс проводят в проточном реакторе с неподвижным слоем шарикового катализатора при атмосферном давлении, температуре 300°С, объемной скорости подачи сырья 0,7 и продолм ительиости мелсрегенерационного периода 5 ч. Регенерацию катализатора осуществляют кокса с его поверхности кислородом воздуха при 600°С.

Состав жидких продуктов реакции определяют хроматографически, количество кокса - аскаритным способом, по поглош.ению двуокиси углерода аскаритом. Регенерационную способность катализатора оценивают по приведенной интенсивности горения кокса в граммах за 1 ч из 1 л закоксованного катализатора при температуре выжига кокса 600°С. Селективность катализаторов определяют как отношение суммы целевых продуктов - фенола, а-метилстирола и изопропилбензола - к коксу. Сравнительные результаты термокаталитической деструкции фенольной смолы на силлиманит- и силлиманитцеолиталюмосиликатном катализаторах приведены в табл. 1.

Таблица 1

Данные табл. 1 указывают, что катализатор, имеющий в своем составе 18- 43 мас.% силлиманита, по своей селективности в процессе термокаталитической деструкции фенольной смолы превосходит силлиманитцеолитсодержащий в 1,5-2,5 раза, по регенерацнонной способности в 1,4-1,7 раза.

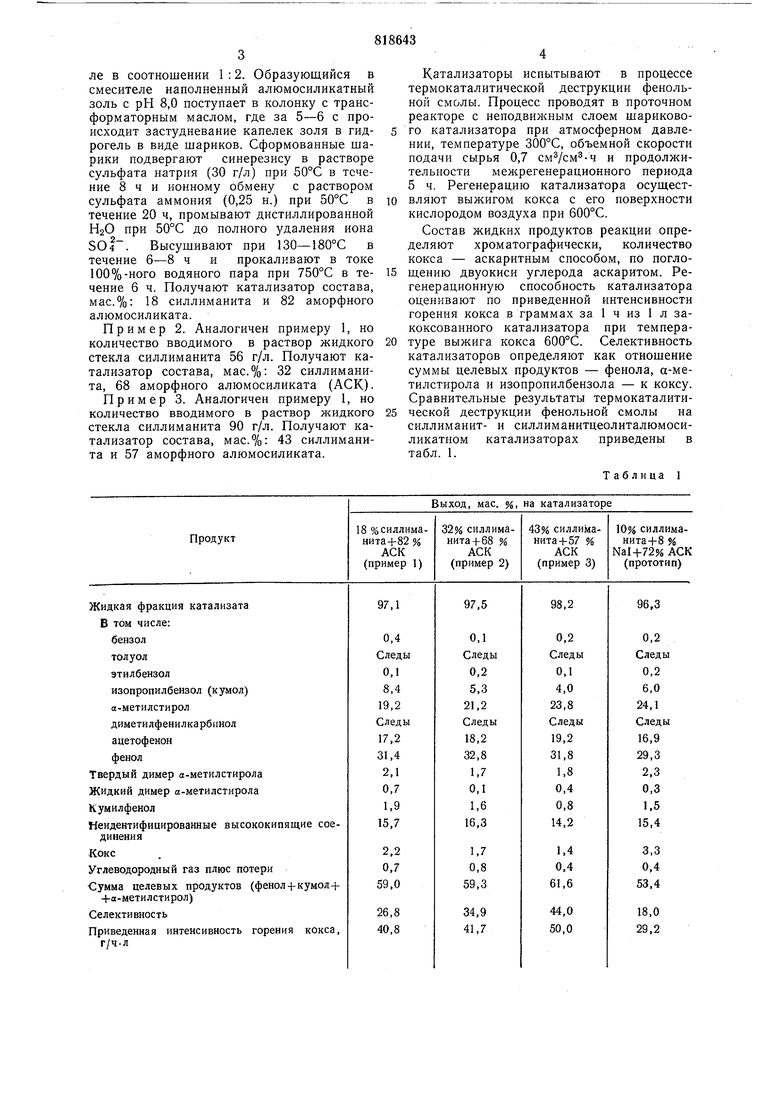

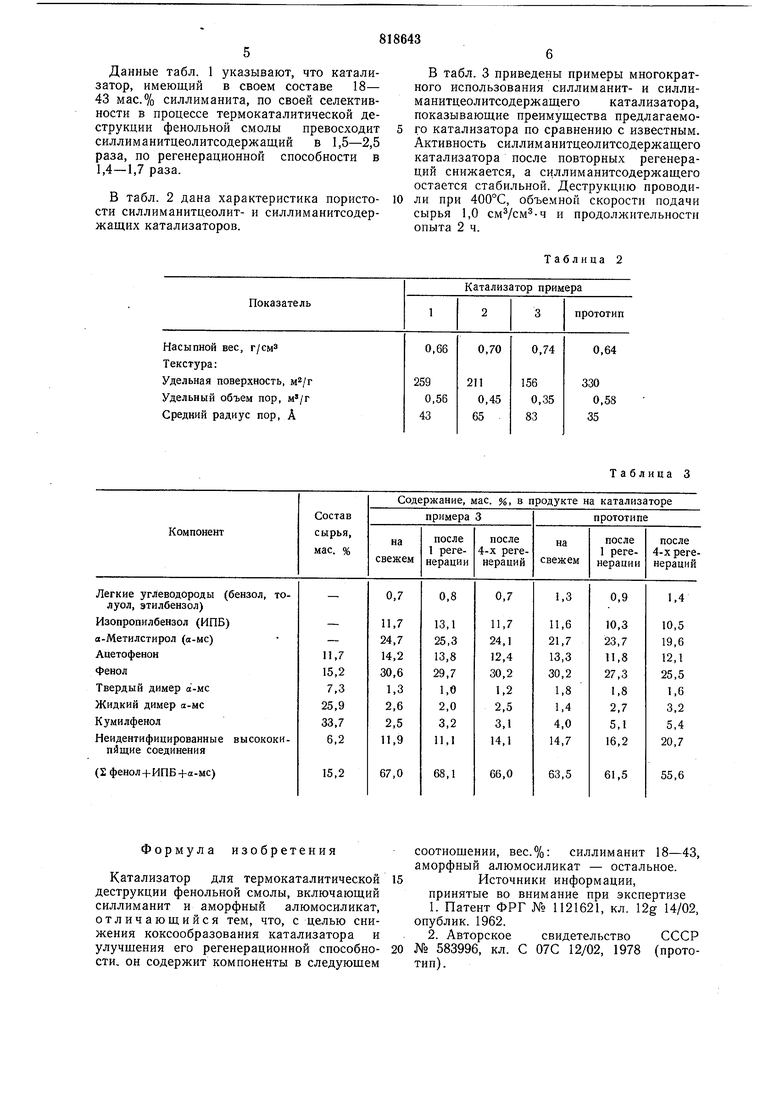

В табл. 2 дана характеристика пористости силлиманитцеолит- и силлиманитсодержащих катализаторов.

В табл. 3 приведены примеры многократного использования силлиманит- и силлиманитцеолитсодержащего катализатора, показывающие преимущества предлагаемого катализатора по сравнению с известным. Активность силлиманитцеолитсодержащего катализатора после повторных регенераций снижается, а силлиманитсодержащего остается стабильной. Деструкцию проводили при 400°С, объемной скорости подачи сырья 1,0 CMVcM -ч и продолжительности опыта 2 ч.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИТИЧЕСКИЙ СПОСОБ ПЕРЕРАБОТКИ ФЕНОЛЬНОЙ СМОЛЫ | 2002 |

|

RU2246479C2 |

| СПОСОБ ПОЛУЧЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА КРЕКИНГА | 2002 |

|

RU2221644C1 |

| СПОСОБ ПЕРЕРАБОТКИ СЛАНЦЕВ | 2000 |

|

RU2184763C2 |

| СПОСОБ ПОЛУЧЕНИЯ 3,5-КСИЛЕНОЛА | 1996 |

|

RU2103253C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА КРЕКИНГА | 2002 |

|

RU2221645C1 |

| Способ получения пентенов | 1972 |

|

SU550372A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЦЕОЛИТСОДЕРЖАЩЕГО КАТАЛИЗАТОРА АРОМАТИЗАЦИИ УГЛЕВОДОРОДОВ | 1994 |

|

RU2067497C1 |

| Способ получения фенола, изопропилбензола, -метилстирола и ацетофенона | 1976 |

|

SU583996A1 |

| ПРОППАНТ | 2011 |

|

RU2482155C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА КРЕКИНГА НЕФТЯНОГО СЫРЬЯ | 2003 |

|

RU2229933C1 |

Таблица 3

Авторы

Даты

1981-04-07—Публикация

1978-12-04—Подача