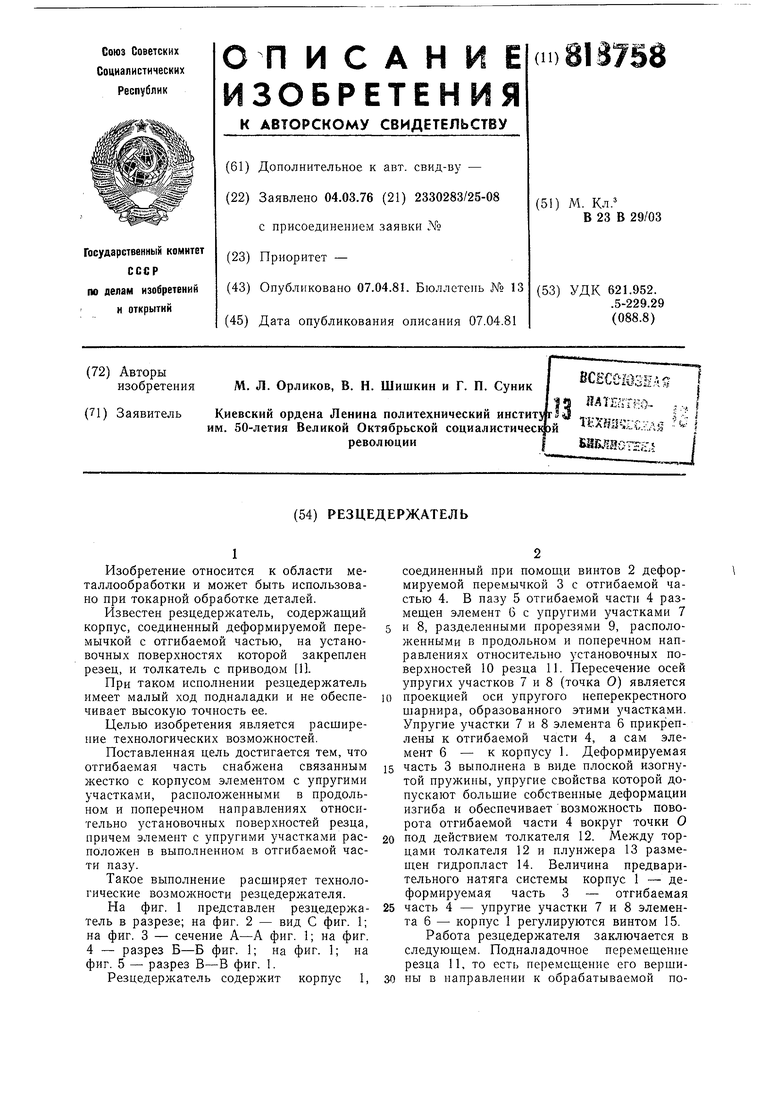

йерхности происходит путем поворота отгибаемой части 4 вокруг точки О. Этот поворот осуществляется путем смещения вверх толкателя 12 под действием давления гидропласта 14, которое создается при передвижении плунжера 13 влево. Плунжер 13 передвигается На величину, нропорциональную требуемому подналадочному перемещению резца И. При этом натяг в системе корпус 1 - деформируемая часть 3 - отгибаемая часть 4 - упругие участки 7 и 8 элемента 6 - корпус 1 увеличивается. Благодаря принятому выполнению деформируемой части 3 и упругих участков 7 и 8 элемента 6, допускающих большие собственные деформации изгиба, отгибаемая часть 4 может поворачиваться на значительный угол, обеспечивая большой ход подналадки. При этом за счет

,. г ч редукции (1 - ) в последней передаче

Zv

толкатель 12 - отгибаемая часть 4 привода обеспечивается высокая точность подналадки, так как погрешность положения толкателя 12 после подналадки переносится на положение вершины резца 11, уменьшенной в i раз.

При работе толкатель 12 удерл ивается в требуемом положении давлением гидропласта 14. Высокая жесткость положения резца 11 обеспечивается за счет малых контактных деформаций в элементах привода, так как толкатель 12 и деформируемая часть 3 нагружена силами в f - и

ii -:- раз меньше (фиг. 1), чем составляющие силы резания Ру и Р,, соответственно. Основная часть нагрузки воспринимается непосредственно корпусом 1 через упругие участки 7 и 8, работающие на растяжение.

Отвод резца 11 от обработанной поверхностн может производиться после окончания обработки путем поворота отгибаемой части 4 по часовой стрелке. Для этого плунжер 13 смещается вправо, давление гидропласта 14 уменьшается и толкатель 12 смещается вниз. Эти перемещения происходят под действием сил упругих деформаций в системе корпус 1 - деформируемай часть 3 - отгибаемая часть 4 - упругие участки 7 и 8 элемента 6 - корпус 1. При этом натяг в указанной системе уменьщается.

Предлагаемый резцедержатель с под.наладкой позволяет повысить ход подналадки до 0,4 мм и жесткость положения резца при обработке до 10 кГ/мкм вместо

0,2 мм и 1,5 кГ/мкм у известных конструкций того же назначения. Большой ход подналадки при высокой точности под,наладочных перемещений и высокая жесткость положения резца И при обработке значительно расщиряет его технологические возможности по сравнению с известными. Он может применяться как при чистовой, так и получистовой токарной обработке, наружных и внутренних поверхностей и повышает производительность работы токарных многошпиндельных и одношпиндельных автоматов за счет увеличения времени работы без замены резца и повышения режимов резания.

Формула изобретения

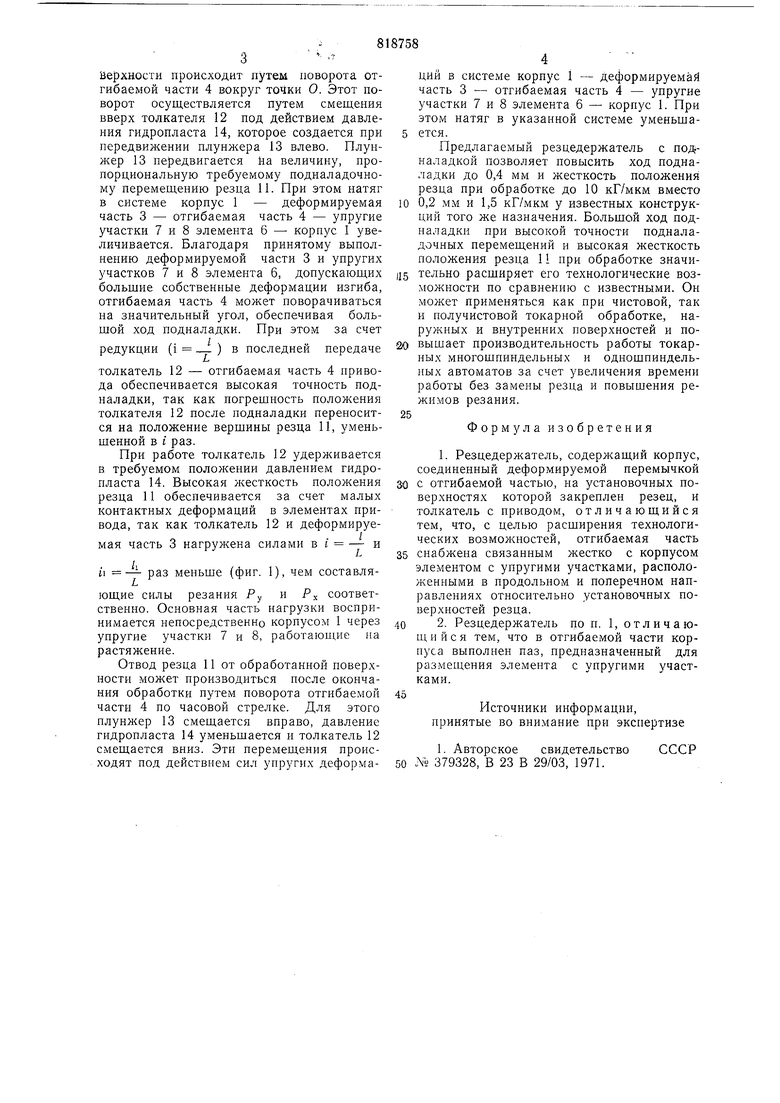

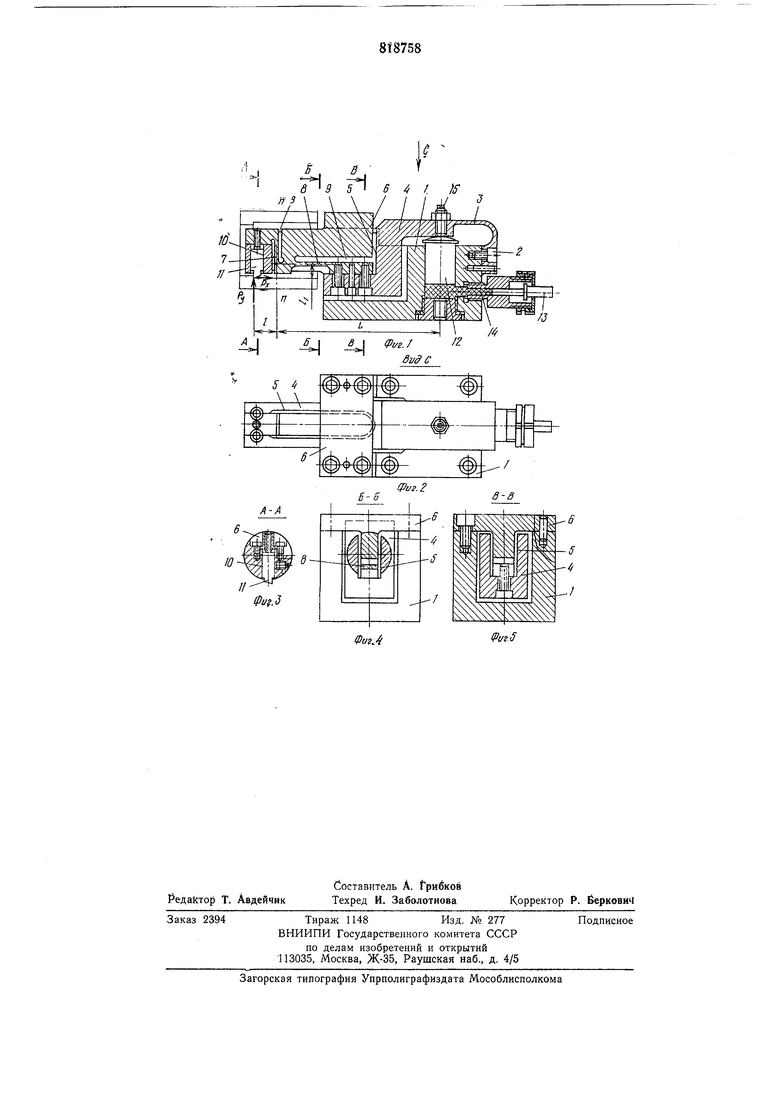

1. Резцедержатель, содержащий корпус, соединенный деформируемой перемычкой

с отгибаемой частью, на установочных поверхностях которой закреплен резец, и толкатель с приводом, отличающийся тем, что, с целью расширения технологических возможностей, отгибаемая часть

снабжена связанным жестко с корпусом элементом с упругими участками, расположенными в продольном и поперечном направлениях относительно установочных поверхностей резца.

2. Резцедержатель по н. 1, отличающийся тем, что в отгибаемой части корпуса выполнен паз, предназначенный для раз.мещения элемента с упругими участками.

Источники информации, принятые во внимание при экснертизе

1. Авторское свидетельство

СССР 50 Nb 379328, В 23 В 29/03, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| Резцедержатель | 1986 |

|

SU1399000A1 |

| Резцедержатель | 1985 |

|

SU1284719A1 |

| Резцедержатель | 1986 |

|

SU1399001A1 |

| Подналаживаемый резцедержатель | 1986 |

|

SU1389938A1 |

| Борштанга с автоматической подналадкой резца | 1981 |

|

SU975227A1 |

| Устройство для автоподналадкииНСТРуМЕНТА | 1979 |

|

SU806369A1 |

| Револьверный суппорт | 1982 |

|

SU1111849A1 |

| Устройство для автоподналадки инструмента | 1987 |

|

SU1444131A2 |

| Комбинированный инструмент | 1984 |

|

SU1337241A1 |

| ПРИСПОСОБЛЕНИЕ К АЛМАЗНО-РАСТОЧПЫМ СТАНКАМ | 1971 |

|

SU307851A1 |

Авторы

Даты

1981-04-07—Публикация

1976-03-04—Подача