(54) УСТРОЙСТВО ДЛЯ ОБРАБОТКИ КРОМОК ЛИСТА

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки кромок листа | 1988 |

|

SU1505686A1 |

| ЗУБОДОЛБЕЖНЫЙ СТАНОК | 2011 |

|

RU2475341C2 |

| Высечные ножницы | 1989 |

|

SU1712081A2 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОРОБЧАТЫХ КОНСТРУКЦИЙ ИЗ СТАЛЬНЫХ ЛИСТОВ, ПОВОРОТНО-ГИБОЧНЫЙ ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ КОРОБЧАТЫХ КОНСТРУКЦИЙ ИЗ СТАЛЬНЫХ ЛИСТОВ И МАНИПУЛЯТОР ЛИСТОВ К ГИБОЧНОМУ ПРЕССУ | 1993 |

|

RU2110349C1 |

| Устройство для точного радиального перемещения инструмента | 1980 |

|

SU931311A1 |

| Устройство для резки тонкостенных труб | 1989 |

|

SU1687381A2 |

| УСТРОЙСТВО ДЛЯ ГИБКИ ЛИСТОВ | 1991 |

|

RU2015769C1 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ ИЗДЕЛИЯ С ПОВЕРХНОСТЬЮ СЛОЖНОГО ПРОФИЛЯ И ФУНКЦИОНАЛЬНЫМ СЛОЕМ ПОНИЖЕННОЙ ЖЕСТКОСТИ ПОСРЕДСТВОМ МНОГОФУНКЦИОНАЛЬНОГО ПРОГРАММНО-АППАРАТНОГО КОМПЛЕКСА | 2010 |

|

RU2446033C1 |

| Проволочно-гвоздильный автомат | 1977 |

|

SU766716A1 |

| Автомат для резки капиллярных труб | 1986 |

|

SU1360919A1 |

1

Изобретение относится к обработке металлов давлением, а именно к оборудованию для обработки кромок на Листовом матеркале, например, под сварку, и может быть использовано в различных отраслях машиностроения.5

Известно устройство для обработки кромок листа, содержащее станину, рабочий инструмент, механизм настройки инструмента в рабочее положение и опору 1.

Однако рабочий инструмент известного устройства не может перемещаться в вертикальной плоскости, что ограничивает диапазон толщин обрабатываемых заготовок, а следовательно и технологические возможности устройства.

При обработке на этом устройстве тол- )5 щина заготовки может изменяться в очень незначительных пределах, обусловленных сменными установочными кольцами, замена которых требует значительных затрат времени. Конструкция устройства нетехнологична и сложна в изготовлении из-за сложного 20 выполнения механизма настройки рабочего инструмента на необходимый угол (изготов,ление дугообразного нониуса и сопрягающегося с ним дугообразного паза в станине). Кроме того, при работе ножниц происходит выборка люфтов в зубчатом соединении йониуса и червяка, что снижает точность и качество обработки. Из-за постоянной нагрузки на указанное зубчатое соединение происходит ускоренный износ зубьев червяка и нониуса, а это вызывает необходимость частых ремонтов.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является устройство для обработки. кромок листа, содержащее станину, шпиндельную головку с режущим инструментом, приводной механизм установки шпиндельной головки в рабочее положение и опорные ролики, установленные в направляющих с возможностью перемещения 2.

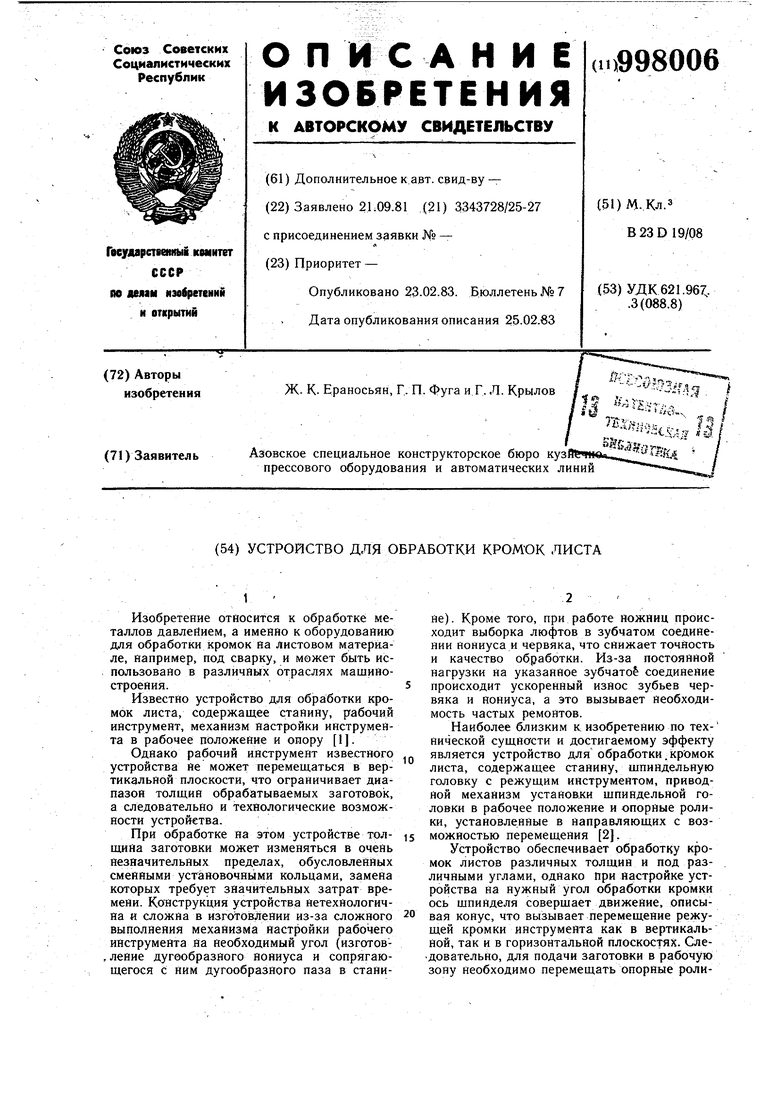

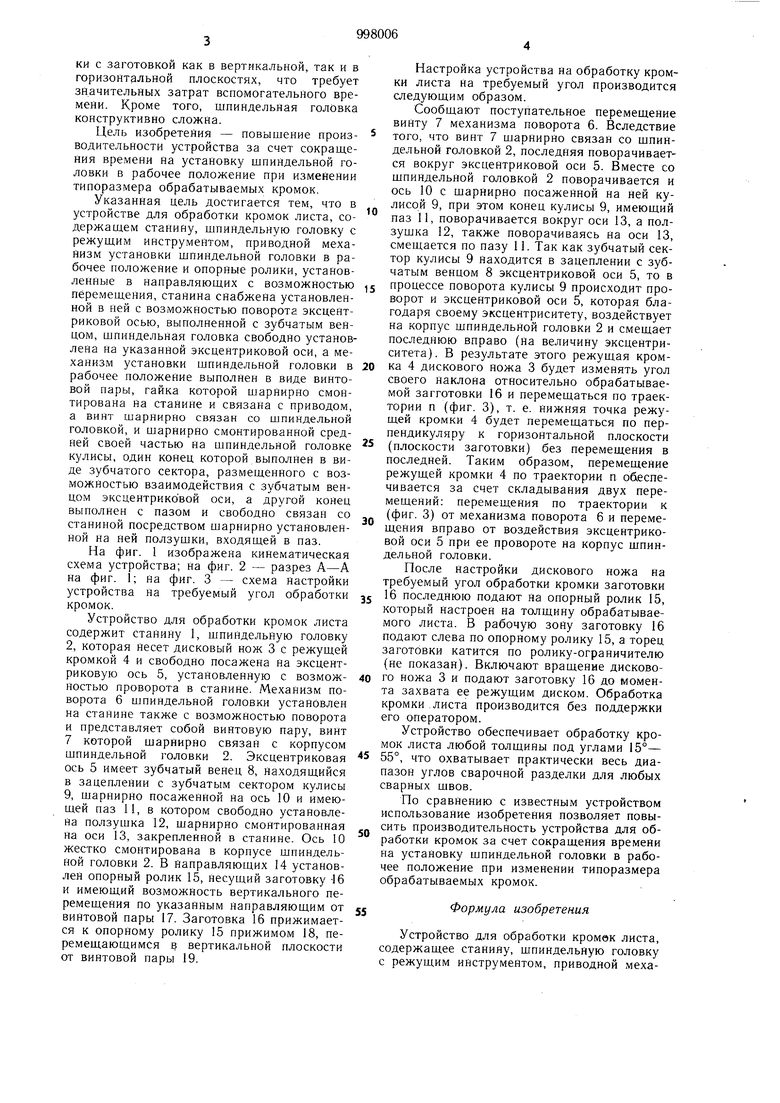

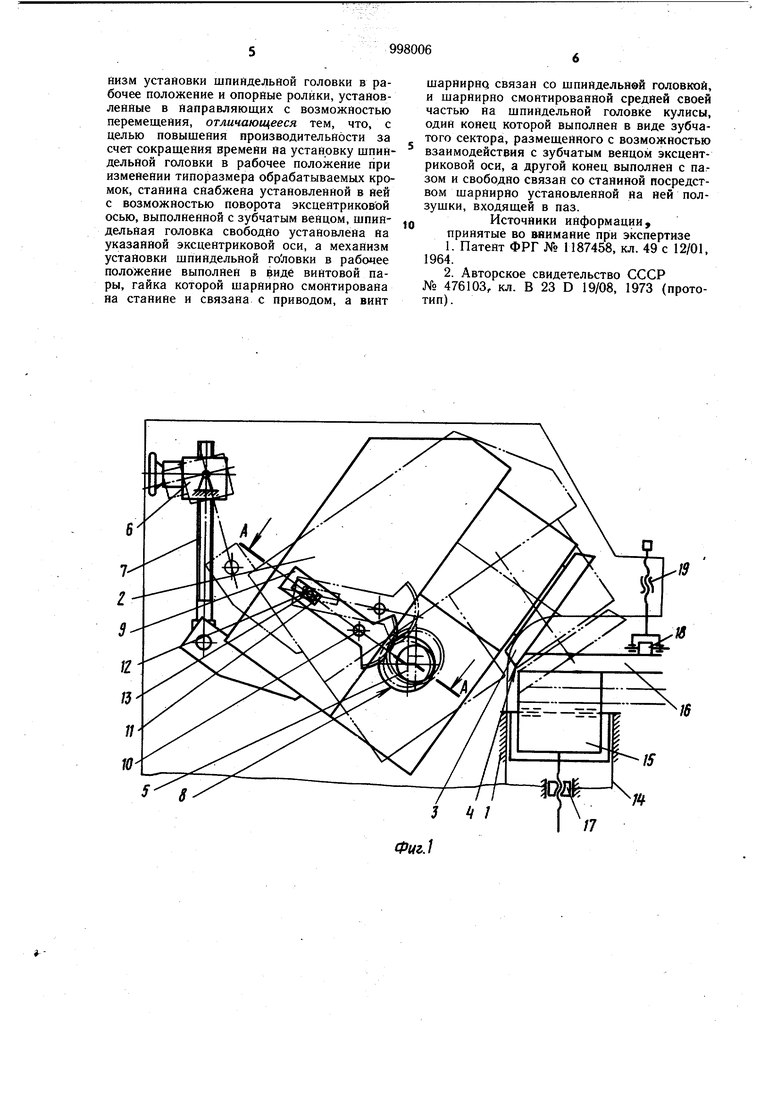

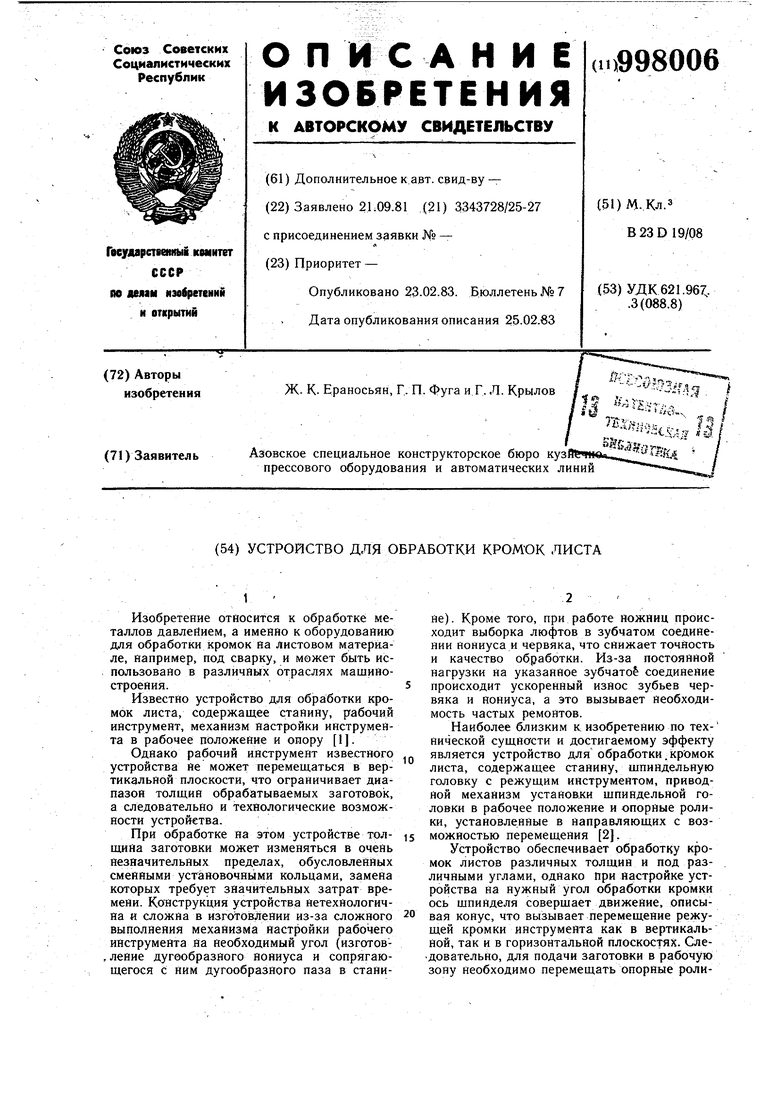

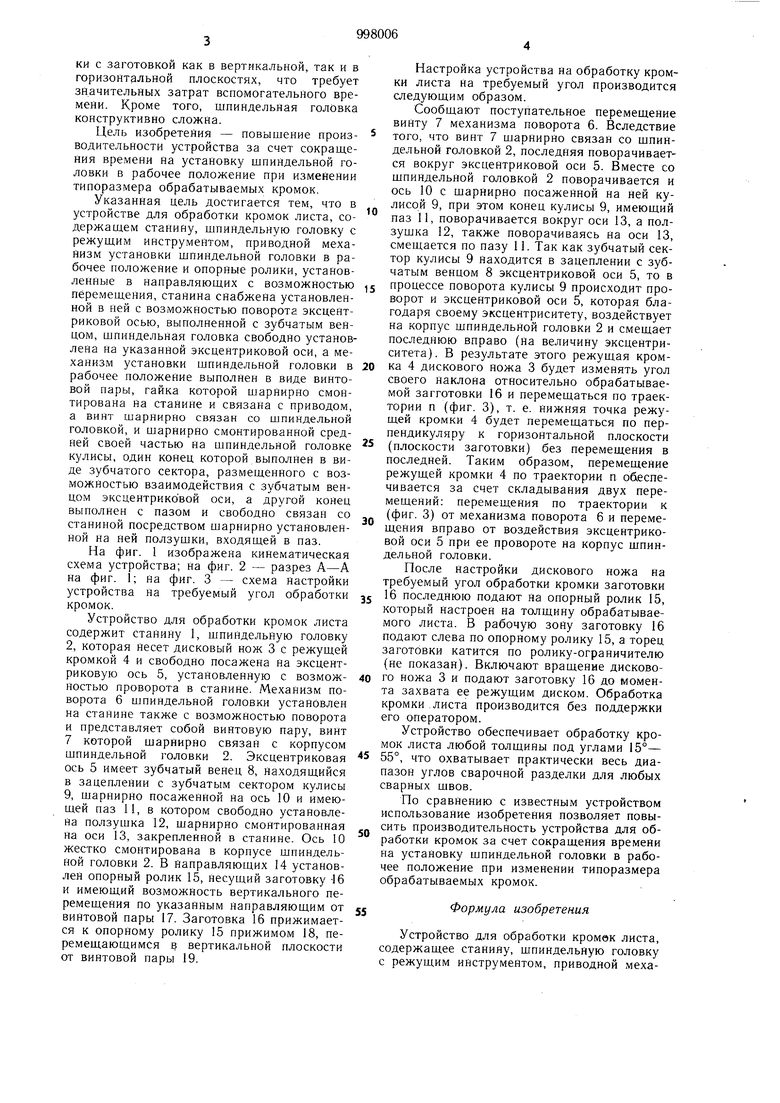

Устройство обеспечивает обработку кромок листов различных толщин и под различными углами, однако при настройке устройства на нужный угол обработки кромки ось шпинделя совершает движение, описывая конус, что вызывает перемещение режущей кромки инструмента как в вертикальной, так и в горизонтальной плоскостях. Следовательно, для подачи заготовки в рабочую зону необходимо перемещать опорные ролики с заготовкой как в вертикальной, так и в горизонтальной плоскостях, что требует значительных затрат вспомогательного времени. Кроме того, шпиндельная головка конструктивно сложна. Цель изобретения - повышение производительности устройства за счет сокраш.ения времени на установку шпиндельной головки в рабочее положение при изменении типоразмера обрабатываемых кромок. Указанная цель достигается тем, что в устройстве для обработки кромок листа, содержащем станину, шпиндельную головку с режущим инструментом, приводной механизм установки шпиндельной головки в рабочее положение и опорные ролики, установленные в направляюш,их с возможностью перемещения, станина снабжена установленной в ней с возможностью поворота эксцентриковой осью, выполненной с зубчатым венцом, шпиндельная головка свободно установлена На указанной эксцентриковой оси, а механизм установки шпиндельной головки в рабочее положение выполнен в виде винтовой пары, гайка которой шарнирно смонтирована на станине и связана с приводом, а винт шарнирно связан со шпиндельной головкой, и шарнирно смонтированной средней своей частью на шпиндельной головке кулисы, один конец которой выполнен в виде зубчатого сектора, размещенного с возможностью взаимодействия с зубчатым венцом эксцентриковой оси, а другой конец выполнен с пазом и свободно связан со станиной посредством шарнирно установленной на ней ползушки, входящей в паз. На фиг. 1 изображена кинематическая схема устройства; на фиг. 2 - разрез А-А на фиг. 1; На фиг. 3 - схема Настройки устройства на требуемый угол обработки кромок. Устройство для обработки кромок листа содержит станину 1, шпиндельную головку 2, которая несет дисковый нож 3 с режущей кромкой 4 и свободно посажена на эксцентриковую ось 5, установленную с возможностью проворота в станине. Механизм поворота 6 шпиндельной головки установлен на станине также с возможностью поворота и представляет собой винтовую пару, винт 7 которой щарнирно связан с корпусом шпиндельной головки 2. Эксцентриковая ось 5 имеет зубчатый венец 8, находящийся в зацеплении с зубчатым сектором кулисы 9, щарнирно посаженной на ось 10 и имеющей паз И, в котором свободно установлена ползушка 12, шарнирно смонтированная на оси 13, закрепленной в станине. Ось 10 жестко смонтирована в корпусе шпиндельной головки 2. В направляющих 14 установлен опорный ролик 15, несущий заготовку -16 и имеющий возможность вертикального перемещения по указанным направляющим от винтовой пары 17. Заготовка 16 прижимается к опорному ролику 15 прижимом 18, перемещающимся в вертикальной плоскости от винтовой пары 19. Настройка устройства на обработку кромки листа на требуемый угол производится следующим образом. Сообщают поступательное перемещение винту 7 механизма поворота 6. Вследствие того, что винт 7 шарнирно связан со щпиндельной головкой 2, последняя поворачивается вокруг эксцентриковой оси 5. Вместе со шпиндельной головкой 2 поворачивается и ось 10 с щарнирно посаженной на ней кулисой 9, при этом конец кулисы 9, имеющий паз 11, поворачивается вокруг оси 13, а ползущка 12, также поворачиваясь на оси 13, смещается по пазу 11. Так как зубчатый сектор кулисы 9 находится в зацеплении с зубчатым венцом 8 эксцентриковой оси 5, то в процессе поворота кулисы 9 происходит проворот и эксцентриковой оси 5, которая благодаря своему эксцентриситету, воздействует на корпус шпиндельной головки 2 и смещает последнюю вправо (на величину эксцентриситета). В результате этого режущая кромка 4 дискового ножа 3 будет изменять угол своего наклона относительно обрабатываемой загготовки 16 и перемещаться по траектории п (фиг. 3), т. е. Нижняя точка режущей кромки 4 будет перемещаться по перпендикуляру к горизонтальной плоскости (плоскости заготовки) без перемещения в последней. Таким образом, перемещение режущей кромки 4 по траектории п обеспечивается за счет складывания двух перемещений: перемещения по траектории к (фиг. 3) от механизма поворота 6 и перемещения вправо от воздействия эксцентриковой оси 5 при ее провороте на корпус шпиндельной головки. После настройки дискового ножа на требуемый угол обработки кромки заготовки 16 последнюю подают на опорный ролик 15, который настроен на толщину обрабатываемого листа. В рабочую зону заготовку 16 подают слева по опорному ролику 15, а торец заготовки катится по ролику-ограничителю (не показан). Включают вращение дискового ножа 3 и подают заготовку 16 до момента захвата ее режущим диском. Обработка кромки листа производится без поддержки его оператором. Устройство обеспечивает обработку кромок листа любой толщины под углами 15°- 55°, что охватывает практически весь диапазон углов сварочной разделки для любых сварных швов. По сравнению с известным устройством использование изобретения позволяет повысить производительность устройства для обработки кромок за счет сокращения времени на установку шпиндельной головки в рабочее положение при изменении типоразмера обрабатываемых кромок. Формула изобретения Устройство для обработки кромок листа, содержащее станину, шпиндельную головку с режущим инструментом, приводной мехайизм установки шпиндельной головки в рабочее положение и опорйые ролики, установленные в направляющих с возможностью перемещения, отличающееся тем, что, с целью повышения производительности за счет сокращения времени на установку шпиндельной головки в рабочее положение при изменении типоразмера обрабатываемых кромок, станина снабжена установленной в ней с возможностью поворота эксцентриковой осью, выполненной с зубчатым венцом, шпиндельная головка свободно установлена на указанной эксцентриковой оси, а механизм установки шпиндельной головки в рабочее положение выполнен в виде винтовой пары, гайка которой шарнирно смонтирована на станине и связана с приводом, а винт

шарнирно связан со шпиндельной головкой, и шарнирно смонтированной средней своей частью на шпиндельной головке кулисы, один конец которой выполнен в виде зубчатого сектора, размещенного с возможностью взаимодейстаия с зубчатым венцом эксцентриковой оси, а другой конец выполнен с пазом и свободно связан со станиной посредством шарнирно установленной на ней ползушки, входящей в паз.

Источники информации, принятые во внимание при экспертизе

№ 476103, кл. В 23 D 19/08, 1973 (прототип) .

Авторы

Даты

1983-02-23—Публикация

1981-09-21—Подача