друга транспортеров, устайовленных с наклоном к опорной поверхй стй аля установ ки покрышек, причем верхние концы транспортеров размещены в однбй вертика-льной плоскости, а нижний .конец верхнего транспортера выполнен выступающим за пределы соответствующего конца нижнего т ЭНспортера и установлен над опорной поверхностью на высоте, не превыщающей Толщину зап-равлйемой поддутой камеры.

При этом угол наклона транспортеров к опорной поверхности выбран в пределах 20-35°. Рабочая длина верхнего транспортера выбрана равной 2,5 рабочей длины нижнего транспортера.

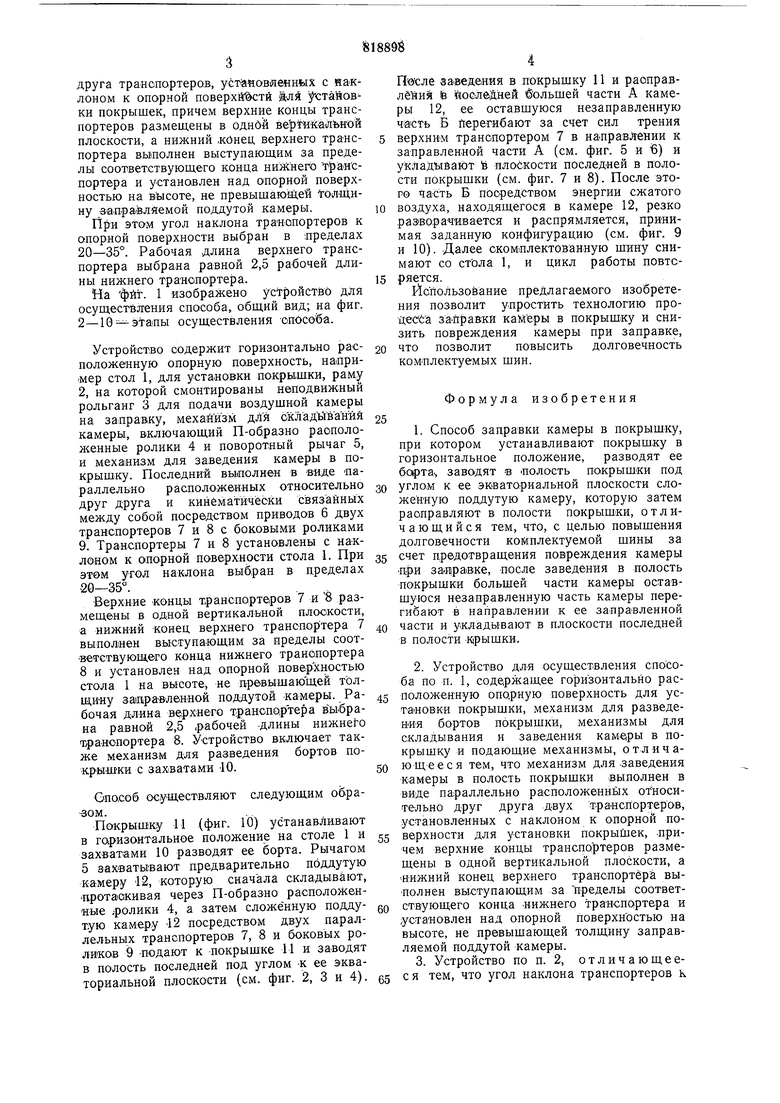

На фит. 1 изображено устройство для осуществления способа, общий вид; на фиг. 2-10 этапы осуществления -способа.

Устройство содержит горизонтально расположенную опорную поверхность, например стол 1, для установки покрышки, раму 2, на которой смонтированы неподвижный рольганг 3 для подачи воздушной камеры на за Правку, мехайизм для 6кладйванйя камеры, включающий П-образно расположенные ролики 4 и поворотный рычаг 5, и механизм для заведения камеры в покрышку. Последний выиолнен в виде параллельно расположенных относительно друг друга и кинематически С1вязанных между собой посредством приводов 6 двух транспортеров 7 и 8 с боковыми роликами 9. Транспортеры 7 и 8 установлены с наклоном к опорной поверхности стола 1. При этом угол наклона выбран в пределах -20-35.

-Верхние концы хранспортеров 7 и о размещены в одной вертикальной плоскости, а нижнИЙ конец верхнего транспортера 7 выполнен выступающим за пределы соот-ветствующего конца нижнего транспортера 8 и установлен над опорной поверхностью стола 1 на высоте, не п-ревышающей тОлщину зайра- ленной ноддутой камеры. Рабочая длина верхнего транспортера выбрана равной 2,5 .рабочей -длины нижнего т/ранопортера 8. Устройство включает также механизм для разведения бортов покрЫЩКи с захватами 10.

Способ осуществляют следующим образом.

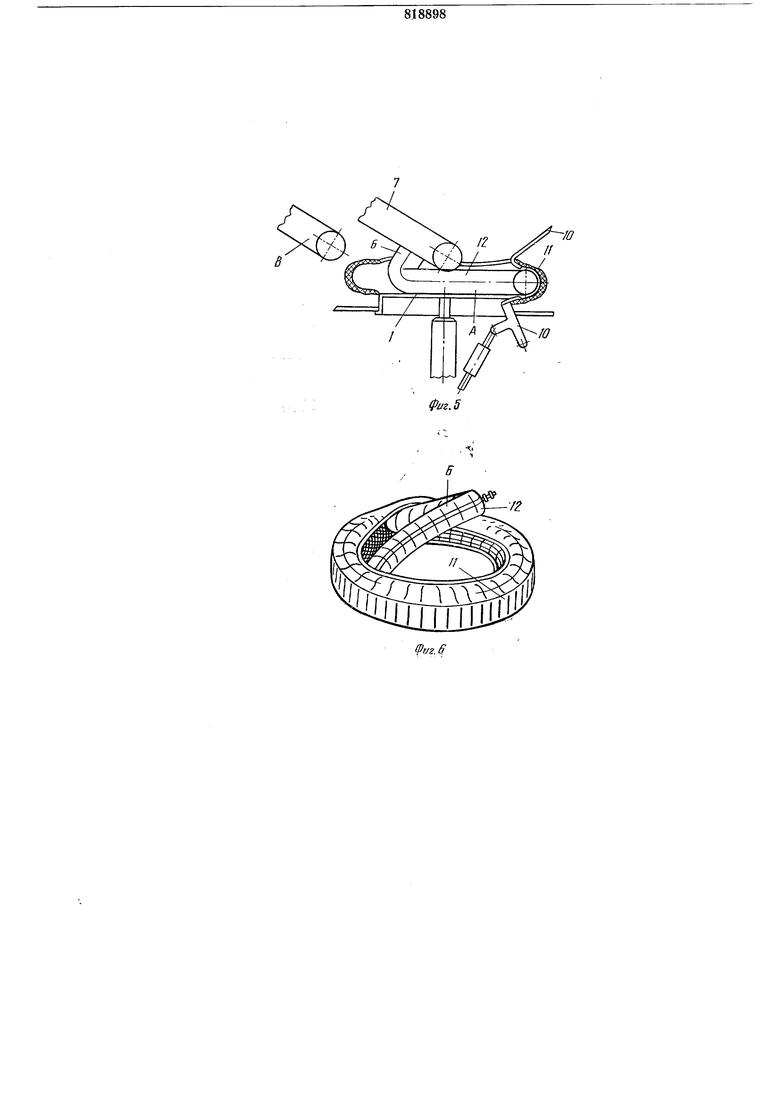

Покрышку 11 (фиг. 10) устанавливают в го{ изонтальное положение на столе 1 и захватами 10 разводят ее борта. Рычагом 5 захватывают предварительно поддутую камеру 12, которую сначала складывают, Протаскивая через П-образно расположенные .ролики 4, а затем сложённую поддутую камеру -12 посредством двух параллельных транспортеров 7, 8 и боковых роликов 9 -подают к покрышке 11 и заводят в полость последней под углом -к ее экваториальной плоскости (см. фиг. 2, 3 и 4).

После заведения в покрышку 11 и раоправлё ния ё нос-ледней большей части А камеры 12, ее оставшуюся незаправленную часть Ё Перегибают за счет сил трения верхним транспортером 7 в направлении к заправленной части А (см. фиг. 5 и б) и укяаДЪ1йак)Т fe плоскости последней в полости покрышки (см. фиг. 7 и 8). После этого часть Б посредством энергии сжатого воздуха, находящегося в камере 12, резко разворачивается и распрямляется, принимая заданную конфигурацию (см. фиг. 9 и 10). Далее скомплектованную шину снимают со стОла 1, и цикл работы повторяется.

Использование предлагаемого изобретения позволит упростить технологию про-цесйа заправки каМеры в покрышку и снизить повреждения камеры при заправке, что позволит повысить долговечность комплектуемых шин.

Формула изобретения

1.Способ заправки камеры в покрышку, при котором устанавливают покрышку в горизонтальное положение, разводят ее борта, заводят в полость покрышки под углом к ее экваториальной плоскости сложенную поддутую камеру, которую затем расправляют в полости покрышки, отличающийся тем, что, с целью повышения долговечности комплектуемой шины за счет предотвращения повреждения камеры -П|ри задаравке, после заведения в полость покрышки большей части камеры оставшуюся незаправленную часть камеры перегибают в направлении к ее заправленной части и укладывают в плоскости последней

в полости К1РЫШКИ.

2.Устройство для осуществления способа по п. 1, содержащее горизонтально расположенную опорную поверхность для установки покрышки, механизм для разведения бортов покрышки, механизмы для складывания и заведения камеры в покрышку и подающие механизмы, отличающееся тем, что механизм для-заведения камеры в полость покрыщки выполнен в в-иде параллельно расположенной относительно друг друга двух транс-Цортеров, установленных с наклоном к опорной поверхности для установки покрышек, -причем верхние концы транспортеров размещены в одной вертикальной плоскости, а НИЖНИЙ конец верхнего транспортёра вы-полнен выступающим за пределы соответствующего конца нижнего транспортера и установлен над опорной поверхностью на высоте, не превышающей толщину заправляемой поддутой камеры.

3.Устройство по п. 2, отличающееся тем, что угол наклона транспортеров к

опорной поверхности выбран в пределах 20-35°.

4. Устройство по п. 2, отличающееся тем, что рабочая длина верхнего транспортера выбрана равной 2,5 рабочей длины нижнего транспортера.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 271792, кл. В 29Н 17/02, 1968.

2.Авторское свидетельство СССР № 601184, кл. В 60С 25/00, 1976 (прототип) .

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для комплектовки покрышек пневматических шин | 1975 |

|

SU535170A1 |

| Способ вулканизации покрышек пневматических шин | 1975 |

|

SU538540A1 |

| Устройство для вулканизации покрышек пневматических шин | 1986 |

|

SU1360999A1 |

| Устройство для комплектовки покрышек пневматических шин | 1973 |

|

SU490682A1 |

| ФОРМАТОР ДЛЯ ФОРМОВАНИЯ ПОКРЫШЕК | 1971 |

|

SU292827A1 |

| Способ формования радиальных покрышек пневматических шин | 1979 |

|

SU887255A1 |

| Способ вулканизации бескамерных покрышек и пресс-форма для выполнения способа | 1955 |

|

SU107641A1 |

| СТАНОК ДЛЯ СБОРКИ ПОКРЫШЕК | 1971 |

|

SU315336A1 |

| Устройство для комплектовки камерами покрышек пневматических шин транспортного средства | 1982 |

|

SU1047709A1 |

| Патрон для загрузки сырых покрышек в вулканизационный пресс | 1973 |

|

SU473343A3 |

Фиг. 2.

/О

/г

//

Авторы

Даты

1981-04-07—Публикация

1979-05-03—Подача