1

Изобретение относится к области электролитического нанесения металлических покрытий из расплавов солей, в частности к области электролитического вольфрамирования.

Известен способ электролитического вольфрамирования из оксидных расплавов на основе окиси вольфрама и вольфраматов щелочных и щелочноземельных металлов

11.

Наиболее близким к изобретению является способ электролитического вольфрамирования в расплаве, содержащем окись вольфрама, хлорид и фторид натрия, при температуре 840-920° и плотности тока 0,01 А см2 {2.

Недостатком известных способов вольфрамирования является то, что при нанесении покрытий на более электроотрицательные, чем вольфрам, металлы, например цирконий, гафний, титан, ниобий, а также на некоторые цветные металлы, например медь, кобальт, и сплавы черных металлов подложка сильно корродирует в расплаве, что препятствует получению высококачественных покрытий. Последние имеют слабую адгезию с основой, имеют трещины, сколы и высокую пористость.

Целью изобретения является уменьше2

ние коррозии основы и повышение качества покрытий.

Указанная цель достигается за счет того, что на подлол ку предварительно наносят слой никель-вольфрамового сплава с содержанием вольфрама 5-50% и погружают ее в расплав вольфрамирования под током, а сам процесс вольфрамирования ведут с начальным толчком тока при его

катодной плотности 0,05-0,6 А/см в течение 3-60 мин и последующим снижением тока до значения катодной плотности 0,005-0,05 А/см2.

Слой никель-вольфрамового сплава может быть нанесен любым известным способом, причем толщина его должна быть не менее 10 мкм при содержании вольфрама в сплаве 5-50%. Этот слой выполняет роль барьера, защищающего подложку от воздействия агрессивного расплава. Барьерный слой должен быть сплощным, так как наличие в нем пористости н других дефектов может вызвать местную коррозию и снижение адгезии вольфрамового покрытия. Вместе с тем сам барьерный слой в незначительной степени может корродировать в хлоридно-фторидном расплаве вольфрамирования, поэтому необходимо подложку опускать в расплав вольфрамирования

под током и давать начальный толчок тока во .много раз превышающий рабочую плотность тока, что предотвращает коррозию барьерного слоя за счет интенсивного осаждения и внедрения в кристаллнчес :ую рещетку сплава металлического вольфраAia. Толщина слоя вольфрама па этой стадии должна быть не менее 5-8 мкм, для чего достаточно высокую плотность тока лоддерживать в течение 3-60 мин. Повыщать нлотность тока более 0,6 А/см нежелательно из-за возможного сооеаждення с вольфрамом щелочного металла н уменьщения адгезии покрытия. К уменьщенню адгезии приводит и уменьщение плотности тока 0,05 А/см2.

Продолжительность толчка тока определяется конфигурацией изделия: для изделий простой конфигурации, илоских и цилиндрических, она составляет 3-10 мни, для сложноирофилировапиых изделий 10-60 мин.

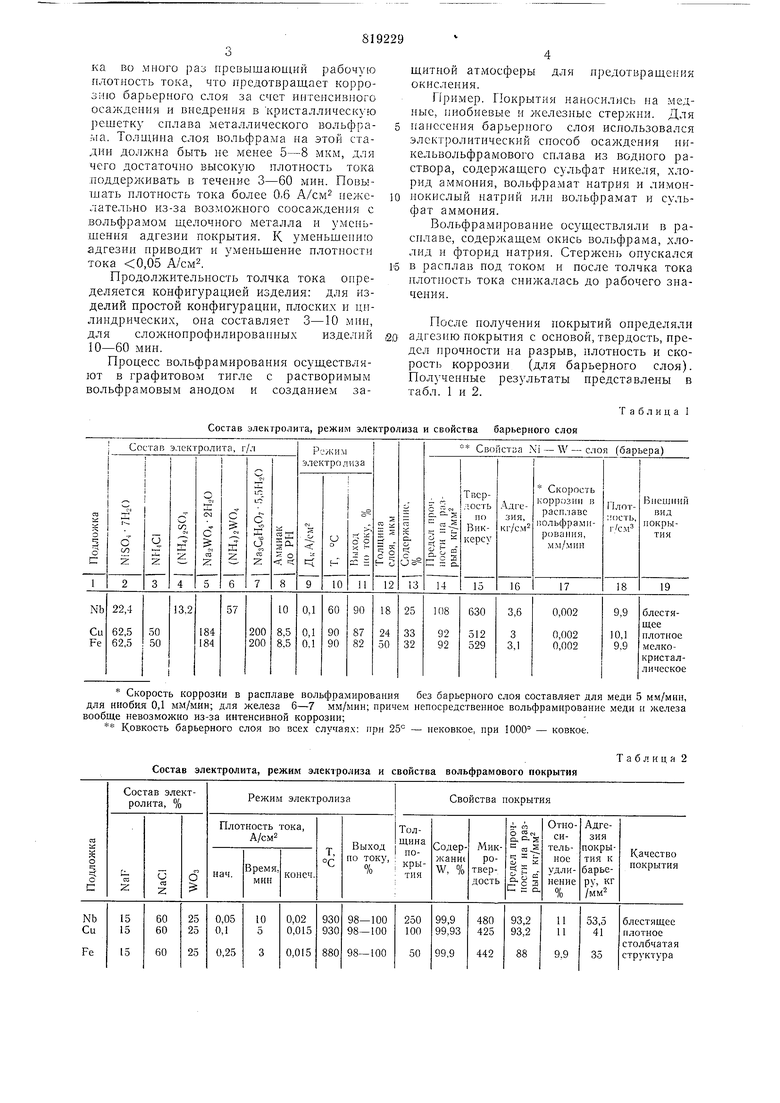

Процесс вольфрамирования осуществляют в графитовом тигле с растворимым вольфрамовым анодом и созданием заСостав электролита, режим электролиза и свойства барьерного слоя

щитной атмосферы для предотвраще1 ия окисления.

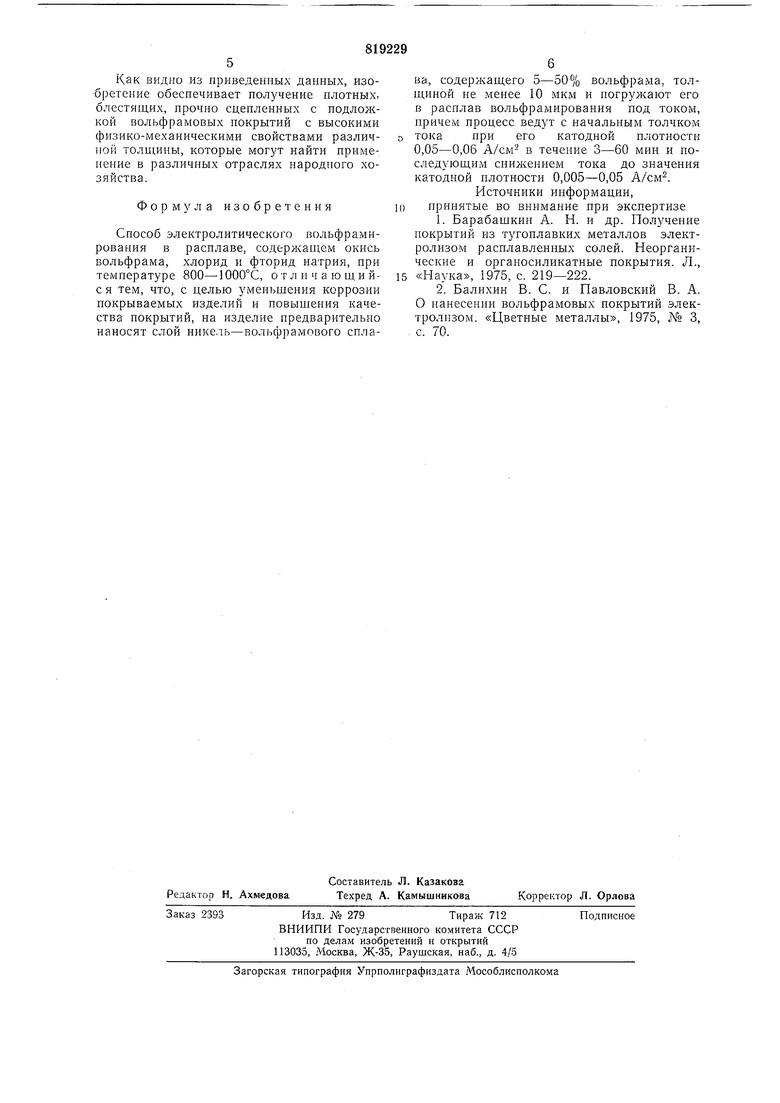

Пример. Покрытия наносились па медные, пиобиевые и железные стержии. Для 5 панссения барьерного слоя использовался электролитический способ осаждения никельБольфрамового сплава из водного раствора, содержащего сульфат никеля, хлорид аммония, вольфрамат натрия и лимоп0 нокислый натрий или вольфрамат и сульфат аммония.

Вольфрамирование осуществляли в расплаве, содержащем окись вольфрама, хлолид и фторид натрия. Стерлсень опускался

6 в расплав под током и после толчка тока плотность тока снижалась до рабочего значения.

После получения покрытий определяли 0 адгезию покрытия с основой, твердость, предел прочности на разрыв, плотность и скорость коррозии (для барьерного слоя). Полученные результаты представлены в табл. 1 и 2.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит вольфрамирования | 1979 |

|

SU834265A1 |

| Электролит вольфрамирования | 1979 |

|

SU865998A1 |

| Электролит вольфрамирования | 1973 |

|

SU478889A1 |

| Расплав для электрохимического осаждения германиевых покрытий | 1987 |

|

SU1493689A1 |

| Расплав для никелирования | 1979 |

|

SU808553A1 |

| Электролит вольфрамирования | 1982 |

|

SU1062315A1 |

| Расплав для электроосаждения вольфрамовых покрытий | 1976 |

|

SU663764A1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ КАРБИДНОГО ПОКРЫТИЯ | 1991 |

|

RU2045584C1 |

| ЭЛЕКТРОЛИТ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА ЭЛЕКТРОПРОВОДЯЩИЕ И НЕЭЛЕКТРОПРОВОДЯЩИЕ МАТЕРИАЛЫ | 2010 |

|

RU2458189C1 |

| Расплав для нанесения покрытия на углеродные материалы | 1984 |

|

SU1154251A1 |

Скорость коррозии в расплаве вольфрамировання без барьерного слоя составляет для меди 5 мм/мин, для ниобия 0,1 мм/мин; для железа 6-7 мм/мин; причем непосредственное вольфрамнроваиие меди и железа вообще невозможно из-за интенсивной коррозии;

Ковкость барьерного слоя во всех случаях: при 25° - нековкое, при 1000 - ковкое.

Состав электролита, режим элек1ролиза и свойства вольфрамового покрытия

Таблица 2

Как видно из приведенных данных, изобретение обеспечивает получение плотных, блестящих, прочно сцепленных с подложкой вольфрамовых покрытий с высокими физиЕ-со-механическими свойствами различной толщины, которые могут найти применение в различных отраслях народного хозяйства.

Формула изобретения

Способ электролитического вольфрамирования в расплаве, содержащем окись вольфрама, хлорид и фторид натрия, при температуре 800-1000°С, отличающийс я тем, что, с целью уменьшения коррозии покрываемых изделий и повыщения качества покрытий, на изделие предварительно наносят слой никель-вольфрамового спла6

ва, содержащего 5-50% вольфрама, толщиной не менее 10 мкм и погружают его в расплав вольфрамирования под током, причем процесс ведут с начальным толчком тока при его катодной плотности 0,05-0,06 А/см- в течение 3-60 мин и последующим снижением тока до значения катодной плотности 0,005-0,05 А/см.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-04-07—Публикация

1977-11-14—Подача