(54) КОЖУХ САМООБЖИГАЮЩЕГОСЯ ЭЛЕКТРОДА

| название | год | авторы | номер документа |

|---|---|---|---|

| Защитная паста для самообжигающихсяэлЕКТРОдОВ | 1979 |

|

SU834944A1 |

| Кожух самообжигающегося электрода | 1981 |

|

SU997265A1 |

| Стартовая секция самообжигающегося электрода | 1980 |

|

SU902327A1 |

| Рудовосстановительная печь | 1989 |

|

SU1695112A1 |

| Секция кожуха овального самообжигающегося электрода электропечи | 1982 |

|

SU1102058A1 |

| Зонд для определения местоположения границы коксования электродной массы самоспекающегося электрода | 1982 |

|

SU1095458A1 |

| Стартовая секция самообжигающегося электрода | 1981 |

|

SU955531A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВНУТРЕННЕГО СОСТОЯНИЯ САМООБЖИГАЮЩЕГОСЯ ЭЛЕКТРОДА | 1992 |

|

RU2035126C1 |

| ЭЛЕКТРОДНАЯ МАССА ДЛЯ САМООБЖИГАЮЩИХСЯ ЭЛЕКТРОДОВ РУДОВОССТАНОВИТЕЛЬНЫХ ПЕЧЕЙ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1997 |

|

RU2121989C1 |

| Огнеупорная масса для самообжигающихся электродов | 1981 |

|

SU1014818A1 |

1

Изобретение относится к электрометаллургии.

Самообжигающийся электрод состоит из металлического кожуха толщиной 1,5 - 3 мм с ребрами жесткости и электродной массы.

Ток, попадая на кожух электрода с контактных щек, через ребра жесткости входит в скоксованную массу и через нее в ванну печи. При высоком сопротивлении перехода кожух с ребрами - масса почти весь ток проходит по кожуху, который оплавляется, что приводит к обрыву всего электрода.

Известен кожух самообжигающегося электрода, состоящий из обечаек различной формы с поперечными распорками в виде уголков и продольных ребер, располагающихся вертикально внутри обечаек и по их периметру 1.

Недостатком такого кожуха является, то, что во время коксования между металлическими его частями и массой нет плотного контакта, во время коксования масса не взаимодействует с элементами железного кожуха и отходит от него. При этом нарущается контакт кожух - обожженная масса и ток преимущественно идет по кожуху.

Известен также кожух самообжигающегося электрода, содержащий металлическую обечайку, с внутренней стороны которой выдолнены ребра 2,

Недостатком его является плохой контакт металлических элементов кожуха с массой.

Цель изобретения - уменьщение расхода электрода путем уменьщения переходного электросопротивления кожух - электродная масса.

Для достижения поставленной цели внутренняя сторона обечайки и ребра покрыта поверхностным слоем окалинв) (РезОз) толщиной равной 0,1-0,3 толщины кожуха электрода.

Во время коксования массы окалина (РезОз) взаимодействует с боковыми группами ароматических соединений связующего массы с образованием карбида железа и способствует ранней конденсации образованных при этом углеродных сеток на свежевосстановленное, железо элементов кожуха.А

««4ОГ 4С+6мТ

-CH4+2Fe20j x4x Fe-пар

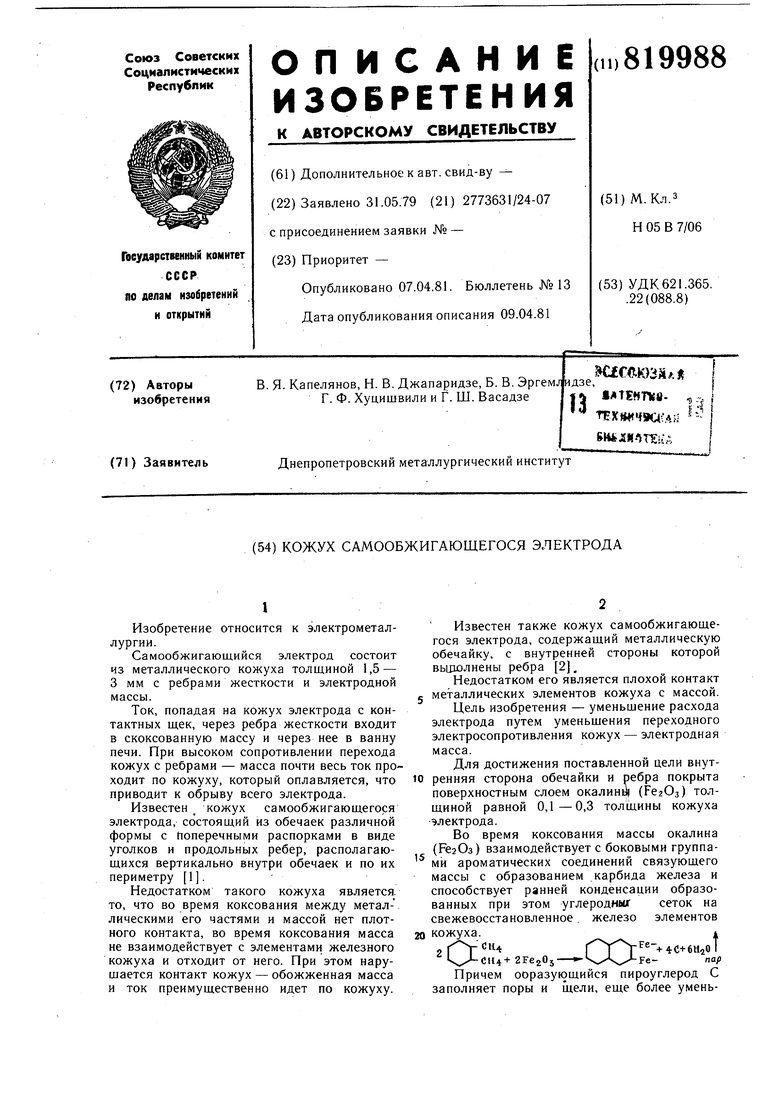

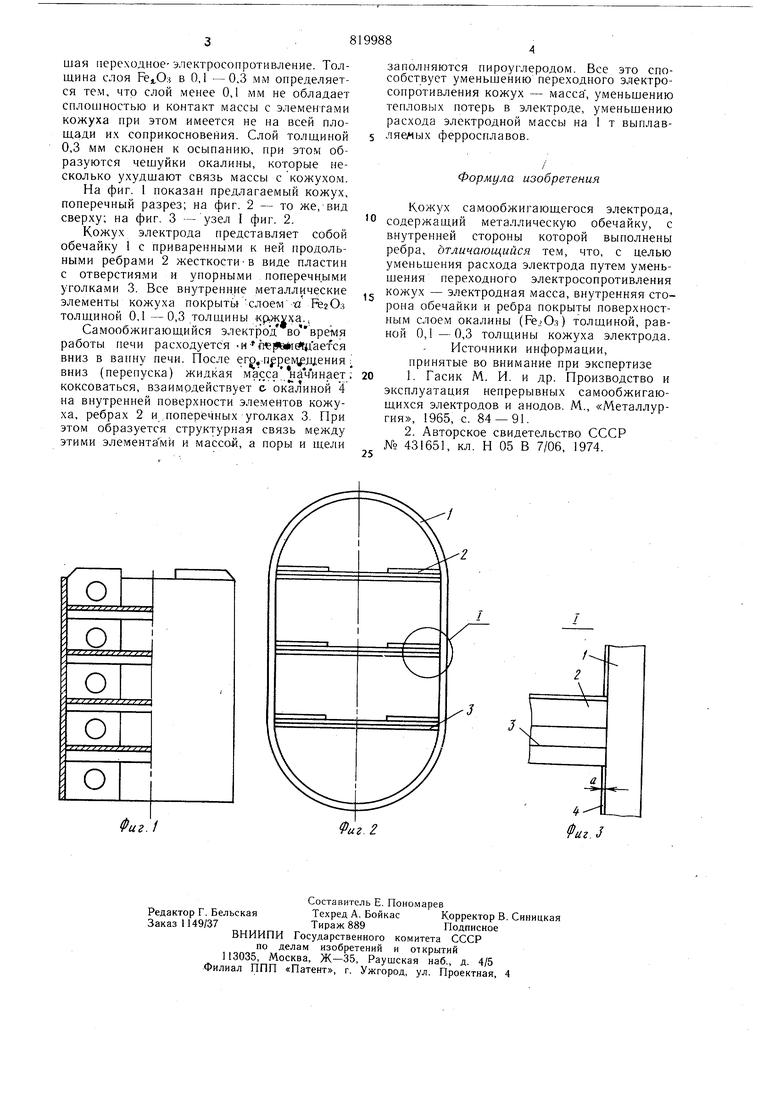

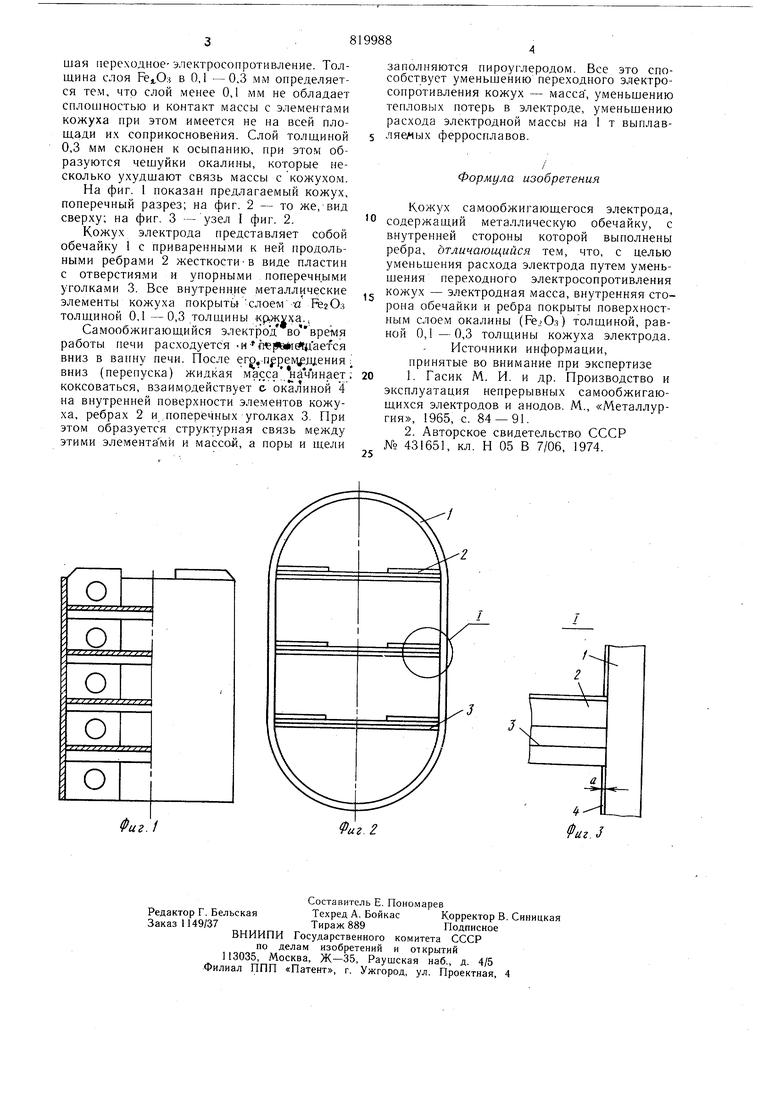

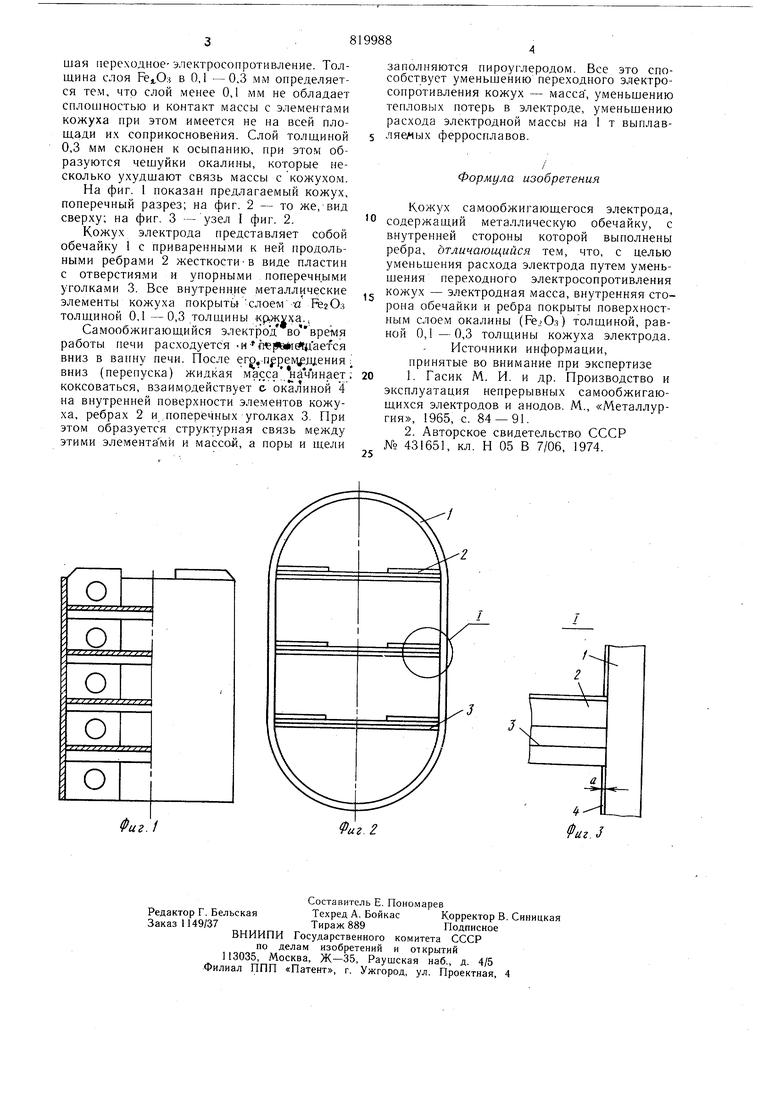

Причем ооразующийся пироуглерод С заполняет поры и щели, еще более уменьшая переходное-электросопротивление. Толщина слоя Fe;iO3 в 0,1 -0,3 мм определяется тем, что слой менее 0,1 мм не обладает сплошностью и контакт массы с элементами кожуха при этом имеется не на всей площади их соприкосновения. Слой толщиной 0,3 мм склонен к осыпанию, при этом образуются чещуйки окалины, которые несколько ухудщают связь массы с кожухом. На фиг. 1 показан предлагаемый кожух, поперечный разрез; на фиг. 2 - то же, вид сверху; на фиг. 3 --узел I фиг. 2. Кожух электрода представляет собой обечайку 1 с приваренными к ней продольными ребрами 2 жесткостив виде пластин „.. ,....---г- . с отверстиями и упорными поперечн.ыми уголками 3. Все внутренние металлические элементы кожуха покрыть1слоем а РегОз толщиной 0,1-0,3 толщины .; Самообжигающийся электрод во время работы печи расходуется -и те|Л 1йдается вниз в ванну печи. После егр,)ем щения вниз (перепуска) жидкая мас,са а чинает коксоваться, взаимодействует с окалиной 4 на внутренней поверхности элементов кожуха, ребрах 2 и .поперечных уголках 3. При этом образуется структурная связь между этими элемента .ми и массай, а поры и щели заполняются пироуглеродом. Все это способствует уменьшению переходного электросопротивления кожух - масса , уменьшению тепловых потерь в электроде, уменьшению расхода электродной массы на 1 т выплавляемых ферросплавов. Формула изобретения Кожух самообжигающегося электрода, содержащий металлическую обечайку, с внутренней стороны которой выполнены ребра, отличающийся тем, что, с целью уменьшения расхода электрода путем уменьшения переходного электросопротивления кожух - электродная масса, внутренняя сторона обечайки и ребра покрыты повер хностным слоем окаляны () толщиной, равной 0,1-0,3 толщины кожуха электрода. Источники информации, принятые во внимание при экспертизе 1.Гасик М. И. и др. Производство и эксплуатация непрерывных самообжигающихся электродов и анодов. М., «Металлургия, 1965, с. 84 - 91. 2.Авторское свидетельство СССР № 431651, кл. Н 05 В 7/06, 1974.

Авторы

Даты

1981-04-07—Публикация

1979-05-31—Подача