(54) СПОСОБ РАСКАТКИ КРУПНОГАБАРИТНЫХ ПРОФИЛЬНЫХ

КОЛЕЦ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ раскатки профильных колец | 1977 |

|

SU795669A1 |

| СПОСОБ БОКОВОГО ВЫДАВЛИВАНИЯ КОЛЬЦЕВЫХ ПРОФИЛЕЙ ПРИ ГОРЯЧЕЙ РАСКАТКЕ МАЛОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2014 |

|

RU2573461C1 |

| КОЛЬЦЕРАСКАТНЫЙ АВТОМАТ И СПОСОБ ИЗГОТОВЛЕНИЯ БАНДАЖЕЙ | 1998 |

|

RU2139163C1 |

| Способ раскатки профильных колец | 1976 |

|

SU591257A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАСКАТНЫХ КОЛЕЦ С РЕГУЛЯРНОЙ МИКРОСТРУКТУРОЙ | 2017 |

|

RU2659501C1 |

| Способ получения тонкостенных стаканов | 1985 |

|

SU1382556A1 |

| Способ раскатки профильных колец | 1980 |

|

SU935179A2 |

| Способ изготовления кольцевых деталей | 1988 |

|

SU1697953A1 |

| Устройство для раскатки осесимметричных изделий | 1984 |

|

SU1222376A1 |

| ПОЛУКОРПУС ШАРОВОГО КРАНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2597852C2 |

t

Изобретение относится к обработке металлов давлением и может быть исподьзовано при раскатке профильных колец ступенчатого поперечного сечения .

Известен способ раскатки профильных колец в матрице, заключающийся в том, -что цилиндрическую заготовку устанавливают в матрице под углом к плоскости ее оонования, базируя по внутренней конической поверхности матрицы, формуют профиль наружной и внутренней поверхностей заготовки, перемещая внутренний раскатной валок в радиальном направлении под углом . к оси матрицы Д . .

Недостатком Способаявляется то, что при раскатке колец несимметрич ного профиля под действием осевых усилий, возникающих при этом, заготовка выталкивается из матрицы, что ведет к снижению качества получаемых изделий. Кроме того, при раскатывани заготовок одним раскатным валком на оси матрицы возникает значительный изгибающий мсвлент, что приврдит к необходимости увеличения жесткости шпиндельного узла матрицы.

Цель изобретения - обеспечение . стабильности качества раскатываемых

заготовок, увеличение производительности и повышение стойкости раскатного инструмента.

Указанная цель достих-ается тем, что перед раскаткой в зону деформации вводят второй наклонный раскатной валок одновременно с первым, а заготовку устанавливают соосно с,матрицей с совмещением торца заготовки

0 с торцем матрицы и с расположением ее геометрической оси и геометрических осей обоих валков в одной плоскости.

При раскатке двумя раскатными вал5ками исключается возможность выталкивания заготовки из матрицы под действием осевых усилий из-за наличия постоянной пары сил, равных по величине , но действующих на диаметрешьно

0 противоположные стороны заготовки. При этом обеспечивается точная калибровка заготовки в матрице и .высокое качество раскатанной заготовки, а также повышение производительности.

5

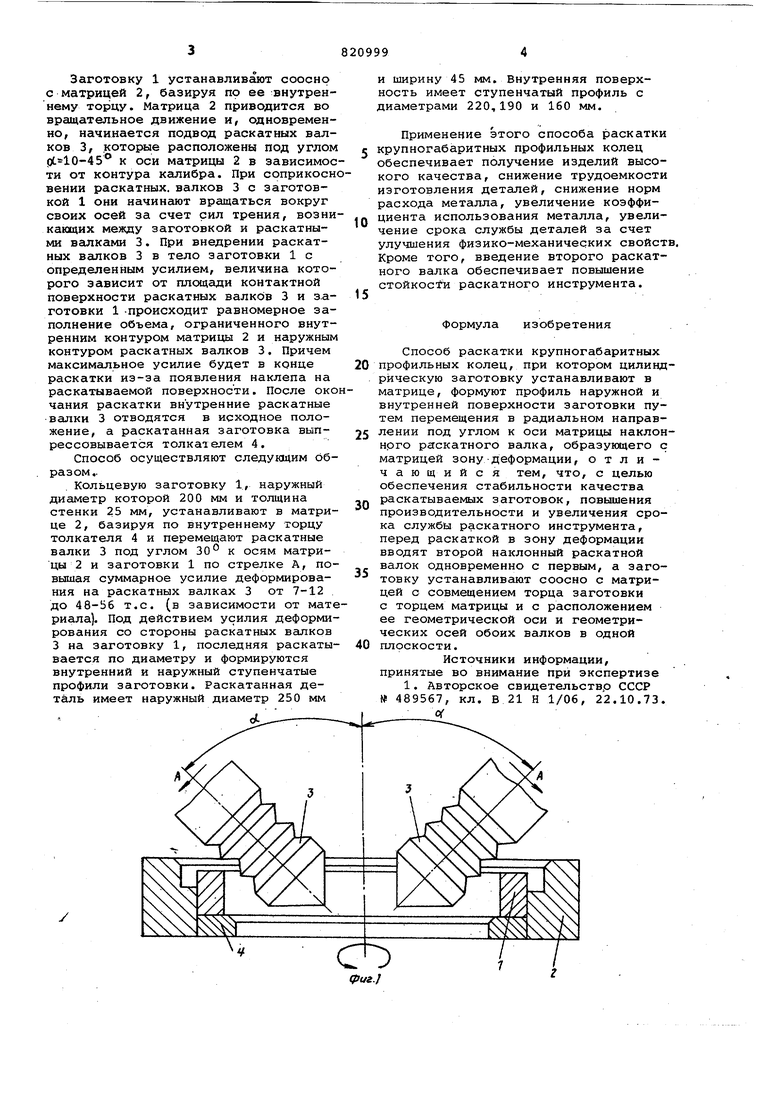

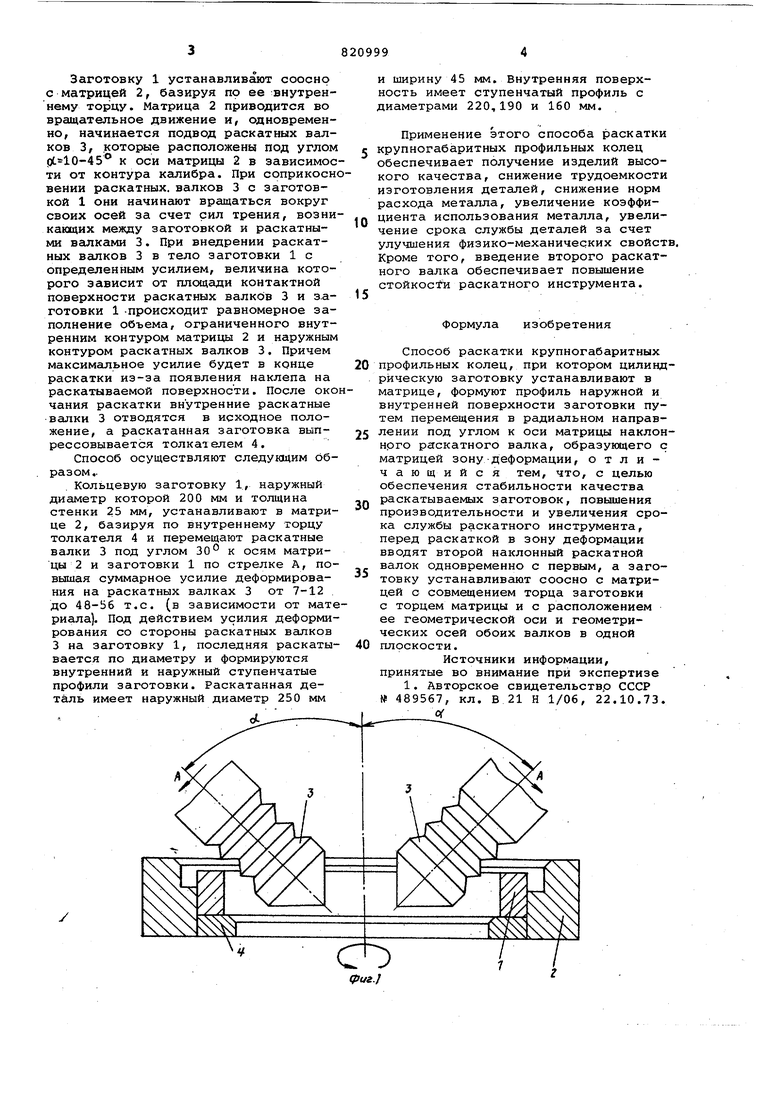

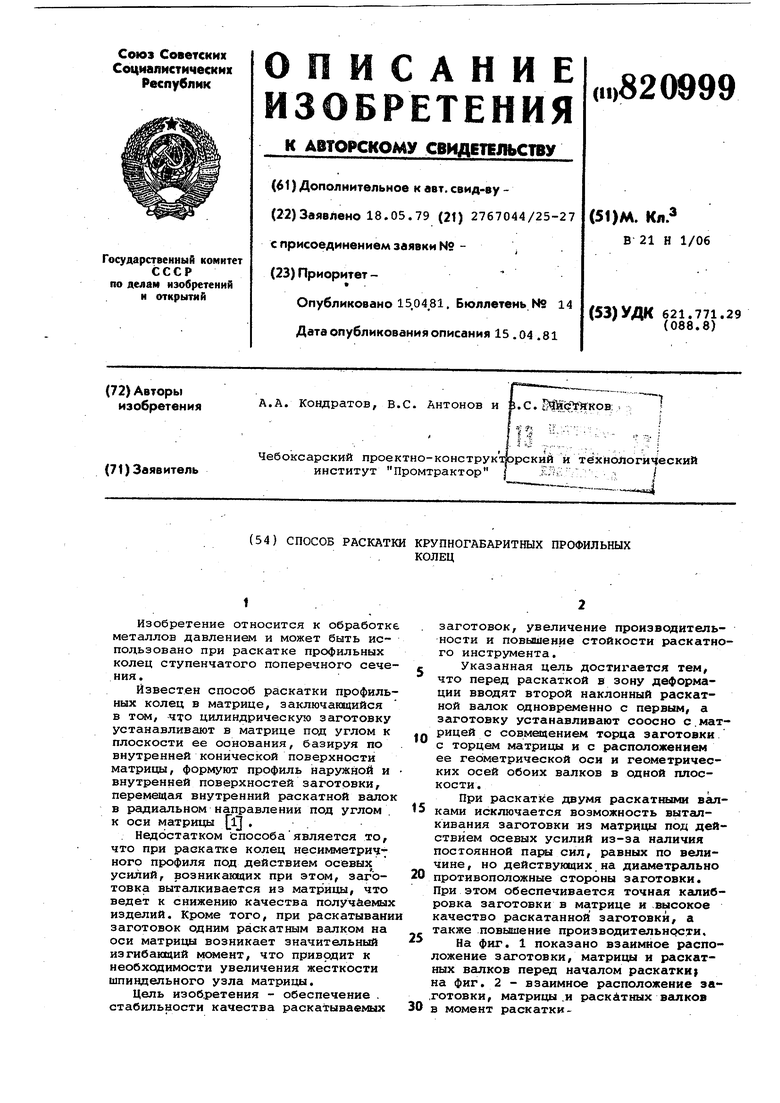

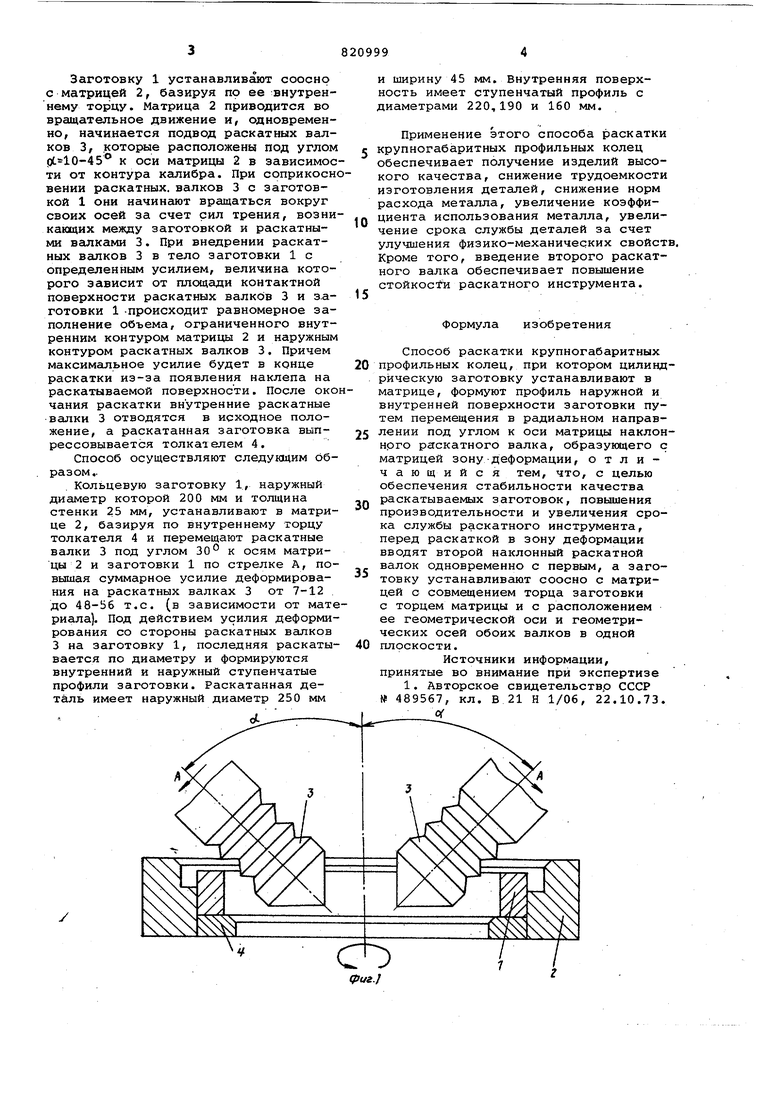

На фиг. 1 показано взаимное расположение заготовки, матрицы и раскатных валков перед началом раскатки; на фиг. 2 - взаимное расположение за.готовки, матрицы .и раскатных валков 0 в момент раскаткиЗаготовку 1 устанавливают сооснр с матрицей 2, базируя по ее внутреннему торцу. Матрица 2 приводится во вращательное движение и, одновременно, начинается подвод раскатных валков 3, которые расположены под углом p(.10-45 к оси матрицы 2 в зависимос ти от контура калибра. При соприкосн вении раскатных, валков 3 с заготовкой 1 они начинают вращаться вокруг своих осей за счет сил трения, возни кающих между заготовкой и раскатными валками 3. При внедрении раскатных валков 3 в тело заготовки 1 с определенным усилием, величина которого зависит от площади контактной поверхности раскатных валков 3 и заготовки 1 -происходит равномерное заполнение объема, ограниченного внутренним контуром матрицы 2 и наружным контуром раскатных валков 3. Причем максимальное усилие будет в конце раскатки из-за появления наклепа на раскатываемой поверхности. После око чания раскатки внутренние раскатные валки 3 отводятся в исходное положение, а раскатанная заготовка выпрессовывается толкателем 4. Способ осуществляют следующим образом.. Кольцевую заготовку 1, наружный диаметр которой 200 мм и толщина стенки 25 мм, устанавливают в матрице 2, базируя по внутреннему торцу толкателя 4 и перемещают раскатные валки 3 под углом 30° к осям матрицы 2 и заготовки 1 по стрелке А, по вышая суммарное усилие деформирования на раскатных валках 3 от 7-12 до 48-56 т.е. (в зависимости от мат риала). Под действием усилия деформи рования со стороны раскатных валков 3 на заготовку 1, последняя раскаты вается по диаметру и формируются внутренний и наружный ступенчатые профили заготовки. Раскатанная деталь имеет наружный диаметр 250 мм и ширину 45 мм. Внутренняя поверхность имеет ступенчатый профиль с иаметрами 220,190 и 160 мм. Применение этого способа раскатки крупногабаритных профильных колец обеспечивает получение изделий высокого качества, снижение трудоемкости изготовления деталей, снижение норм расхода металла, увеличение коэффициента использования металла, увеличение срока службы деталей за счет улучшения физико-механических свойств. Кроме того, введение второго раскатного валка обеспечивает повышение стойкости раскатного инструмента. формула изобретения Способ раскатки крупногабаритных профильных колец, при котором цилиндрическую заготовку устанавливают в матрице, формуют профиль наружной и внутренней поверхности заготовки путем перемещения в радиальном направлении под углом к оси матрицы наклонного раскатного валка, образующего с матрицей зону-деформации, отличающийся тем, что, с целью обеспечения стабильности качества раскатываемых заготовок, повышения производительности и увеличения срока службы раскатного инструмента, перед раскаткой в зону деформации вводят второй наклонный раскатной валок одновременно с первым, а заготовку устанавливают соосно с матрицей с совмещением торца заготовки с торцем матрицы и с расположением ее геометрической оси и геометрических осей обоих валков в одной плоскости. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельствр СССР № 489567, кл. В 21 Н 1/06, 22.10.73. сС

J.

C

7 /

(риг.г

Авторы

Даты

1981-04-15—Публикация

1979-05-18—Подача