(21)4009755/31-27

(22)29.11.85

(46) 23.03.88. Бюл. № 11

(71)Ленинградский политехнический институт им. М.И.Калинина

(72)К.Н.Богоявленский, Н.М.Елкин, С.Н.Кункин и В.Л.Фомичев

(53)621 .573 (088.8)

(56)Экономичные методы формообразо-- вания деталей. /Под ред. К.Н.Богоявленского, В.В.Риса. - Л.: Лениздат, 1984, с. 33.

(54)СПОСОБ ПО.ПУЧЕННЯ ТОНКОСТЕННЫХ СТАКАНОВ

(57)Изобретение относится к обрабо-i- ке металлов давлением, в частности к изготовлению кольцевых деталей раскаткой. Цель - повышение качества изделий путем обеспечения точности их

геометрической и увеличение стойкости инструмента за счет снижения усилия деформирования. Цель достигается за счет локального деформирования кольцевой заготовки, размещенной в полой вращающейся матрице. Заготовка перемещается выталкивателем вдоль оси матрицы к раскатному инструменту, образованному свободно вращающимся раскатньпч валком и подпорным роликом. При попадании между валком и роликом стенка заготовки утоняется вне матрицы и увеличивается по высоте. После раскатки полуфабрикат калибруется по наружному и внутреннему диаметрам путем проталкивания в матрицу вращающимся раскатным валком при отведенном подпорном ролике. 1 з.п. ф-лы, 3 ил.

(Л

Изобретение относится к обработке металлов давлением, в частности к изготовлению кольцевых деталей рас-- каткой.

Цель изобретения - повышение качества изделий путем обеспечения точности их геометрической формы и увеличение стойкости инструмента за сче снижения усилий деформирования.

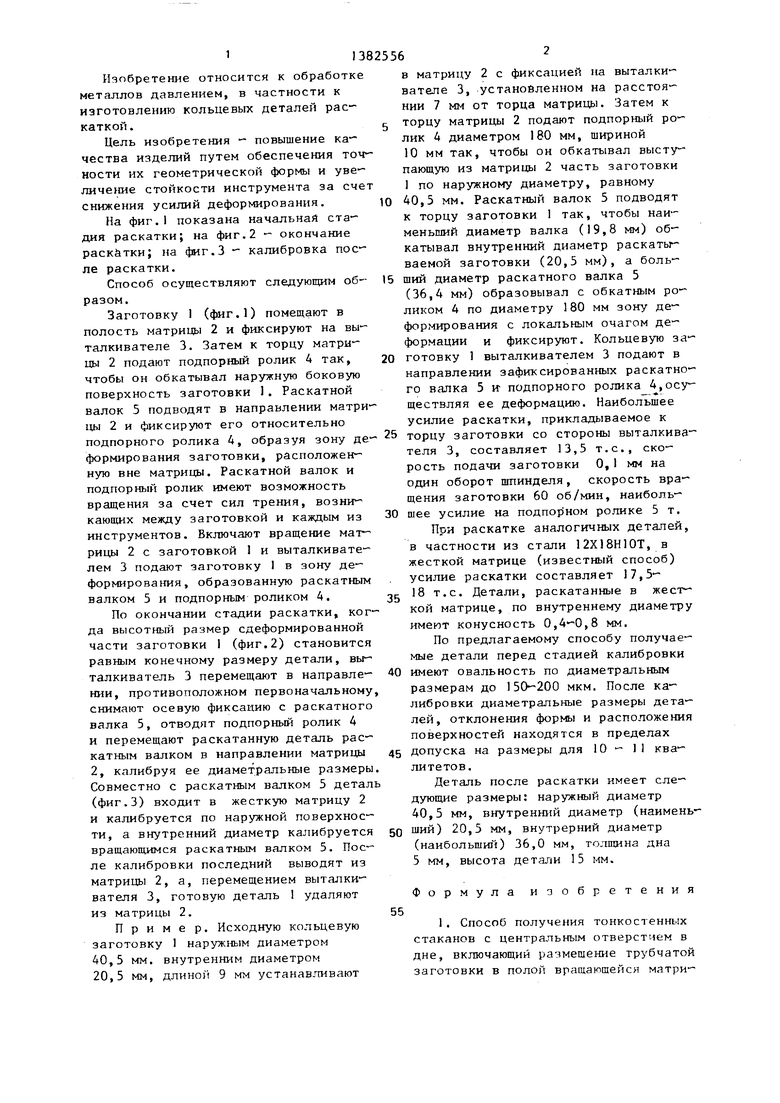

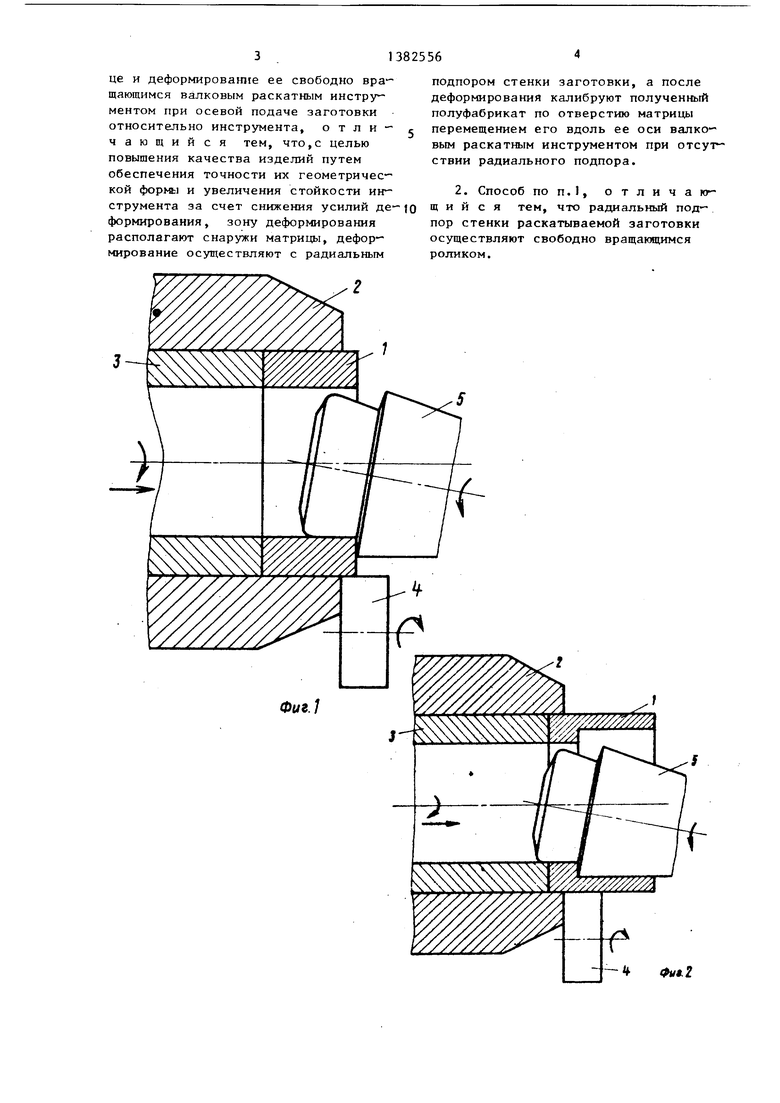

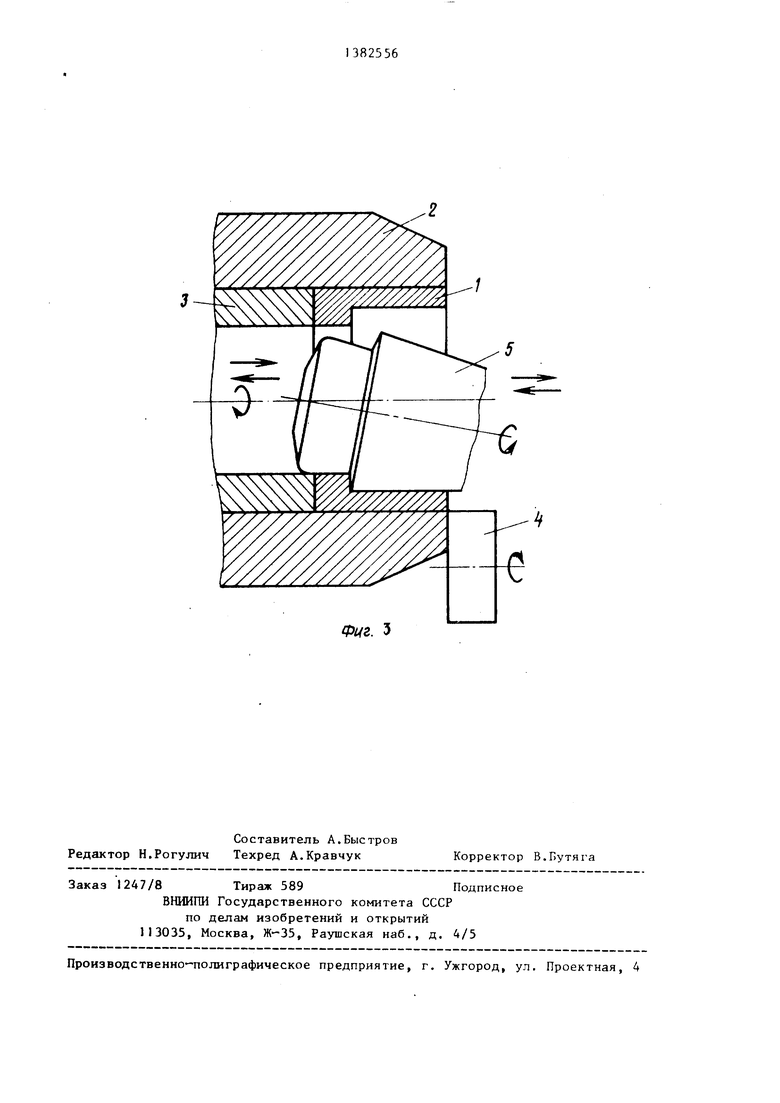

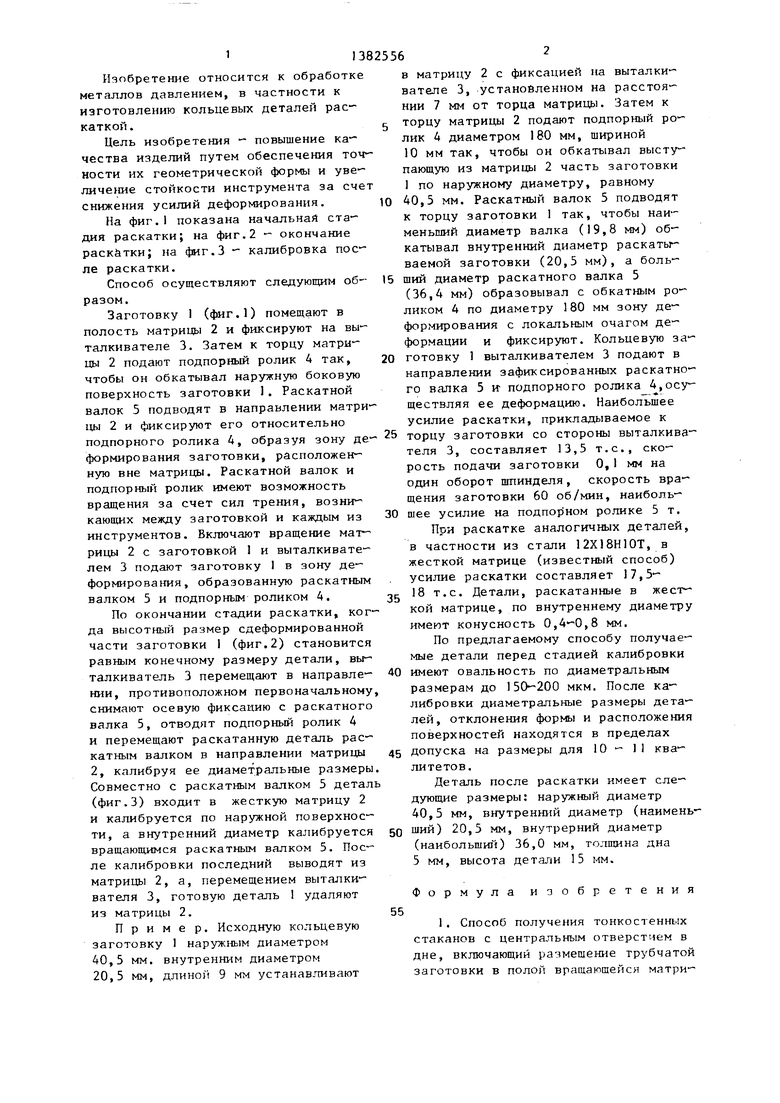

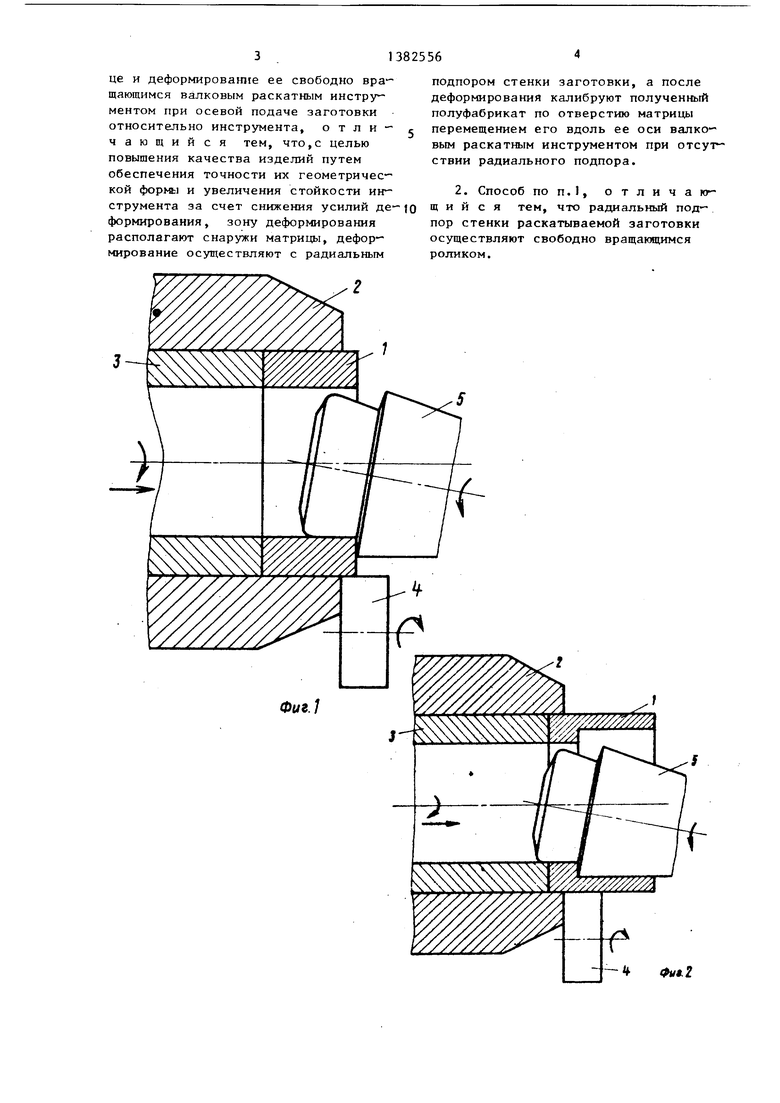

На фиг.1 показана начальная стадия раскатки; на фиг.2 - окончание раск&тки; на фиг.З - калибровка после раскатки.

Способ осуществляют следующим образом.

Заготовку 1 (фиг.1) помещают в полость матрицы 2 и фиксируют на выталкивателе 3. Затем к торцу матри- 2 подают подпорный ролик 4 так, чтобы он обкатывал наружную боковую поверхность заготовки 1. Раскатной валок 5 подводят в направлении матрицы 2 и фиксируют его относительно подпорного ролика 4, образуя зону деформирования заготовки, расположенную вне матрицы. Раскатной валок и подпорный ролик имеют возможность вращения за счет сил трения, возникающих между заготовкой и каждым из инструментов. Включают вращение матрицы 2 с заготовкой 1 и выталкивателем 3 подают заготовку 1 в зону деформирования, образованную раскатным валком 5 и подпорным роликом А.

По окончании стадии раскатки, когда высотный размер сдеформированной части заготовки 1 (фиг,2) становится равным конечному размеру детали, выталкиватель 3 перемещают в направлении, противоположном первоначальному снимают осевую фиксацию с раскатного валка 5, отводят подпорный ролик А и перемещают раскатанную деталь раскатным валком в направлении матрицы 2, калибруя ее диаметральные размеры Совместно с раскатным валком 5 детал (фиг.З) входит в жесткую матрицу 2 и калибруется по наружной поверхности, а внутренний диаметр калибруется вращающимся раскатным валком 5. После калибровки последний выводят из

в матрицу 2 с фиксацией на выталкивателе 3, установленном на расстоянии 7 мм от торца матрицы. Затем к

торцу матрицы 2 подают подпорный ролик 4 диаметром 180 мм, шириной 10 мм так, чтобы он обкатывал выступающую из матрицы 2 часть заготовки 1 по наружному диаметру, равному

40,5 мм. Раскатный валок 5 подводят к торцу заготовки 1 так, чтобы наименьший диаметр валка (19,8 мм) обкатывал внутренний диаметр раскатываемой заготовки (20,5 мм), а боль-

ший диаметр раскатного валка 5

(36,4 мм) образовывал с обкатным роликом 4 по диаметру 180 мм зону деформирования с локальным очагом деформации и фиксируют. Кольцевую за-

готовку 1 выталкивателем 3 подают в направлении зафиксированных раскатного валка 3 к подпорного ролика 4,осуществляя ее деформацию. Наибольшее усилие раскатки, прикладываемое к

торцу заготовки со стороны выталкивателя 3, составляет 13,5 т.е., скорость подачи заготовки О,1 мм на один оборот шпинделя, скорость вращения заготовки 60 об/мин, наиболь-

шее усилие на подпорном ролике 5 т.

При раскатке аналогичных деталей, в частности из стали 12Х18Н10Т, в жесткой матрице (известный способ) усилие раскатки составляет 17,5- 18 т.е. Детали, раскатанные в жесткой матрице, по внутреннему диаметру имеют конусность 0,4-0,8 мм.

По предлагаемому способу получаемые детали перед стадией калибровки имеют овальность по диаметральным размерам до 150-200 мкм. После калибровки диаметральные размеры деталей, отклонения формы и расположения поверхностей находятся в пределах

допуска на размеры для 10-11 ква- литетов.

Деталь после раскатки имеет следующие размеры; наружный диаметр 40,5 мм, внутренний диаметр (наимень-

ший) 20,5 мм, внутрерний диаметр (наибольший) 36,0 мм, толщина дна 5 мм, высота детали 15 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения осесимметричных деталей | 1986 |

|

SU1488087A1 |

| СПОСОБ КОМБИНИРОВАННОЙ РАСКАТКИ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 2014 |

|

RU2567071C1 |

| Способ изготовления кольцевых деталей | 1988 |

|

SU1697953A1 |

| Устройство для раскатки осесимметричных изделий | 1984 |

|

SU1222376A1 |

| Устройство для раскатки осесимметричных изделий | 1986 |

|

SU1430158A1 |

| Способ раскатки крупногабаритныхпРОфильНыХ КОлЕц | 1979 |

|

SU820999A1 |

| ПОЛУКОРПУС ШАРОВОГО КРАНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2597852C2 |

| Способ изготовления кольцевых заготовок раскаткой | 1982 |

|

SU1038033A1 |

| Способ изготовления осесимметричных деталей | 1990 |

|

SU1784406A1 |

| Устройство для раскатки осесимметричных изделий | 1980 |

|

SU860929A1 |

перемещением вытапки-

удаляют

матрицы 2, а,

вателя 3, готовую деталь

из матрицы 2.

Пример. Исходную кольцевую заготовку 1 наружным диаметром 40,5 мм. внутренним диаметром 20,5 км, длиной 9 мм устанавливают

55

Формула изобретения

це и деформировагше ее свободно вра щающимся валковым раскатным ннстру ментом при осевой подаче заготовки относительно инструмента, о т л и чающийся тем, что,с целью повышения качества изделий путем обеспечения точности их геометричес кой и увеличения стойкости ин струмента за счет снижения усилий де формирования, зону деформирования располагают снаружи матрицы, деформирование осуществляют с радиальным

Фиг./

подпором стенки заготовки, а после деформирования калибруют полученный полуфабрикат по отверстию матрицы перемещением его вдоль ее оси валковым раскатным инструментом при отсутствии радиального подпора.

т$$$ттьтт

Л/А2

Фцг. 5

Авторы

Даты

1988-03-23—Публикация

1985-11-29—Подача