Изобретение относится к литейному производству и может быть использовано при изготовлении литейных форм методом вакуумно-плёночной формовки.

Известен способ изготовления литейных форм методом вакуумно-плёночной формовки, который описан, например, в следующих источниках:

- Гиршович Н.Г. Справочник по чугунному литью. Л.: Машиностроение, изд. 3, 1978;

- Минаев А.А., Ноткин Е.Б., Сазонов В.А. Вакуумная формовка. М.: Машиностроение, 1984.

При практическом осуществлении указанного способа в зонах принудительной вентиляции, например, в местах расположения гнёзд стержневых знаков, иногда поверхность полимерной плёнки литейной формы прокалывают. Эти проколы выполняют для облегчения удаления стержневых газов во время литья. Обычно прокалывание плёнки выполняют вручную по уже готовой полуформе во время сборки.

Однако, нанесение проколов вручную имеет следующие недостатки:

- ручная операция в условиях работы автоматической формовочной линии снижает её производительность;

- возникает высокая вероятность чрезмерного повреждения плёнки;

- требуется применение специального ручного инструмента – прокалывающей головки;

- не обеспечивается полная повторяемость проколов, а также идентичность мест размещения и размеров получаемых проколов, что может приводить к снижению качества отливки.

Способ изготовления литейной формы, включающий операцию нанесения проколов вручную, описан в книге: Иванов В.В. «Теория и практика изготовления отливок в вакуумно-плёночных формах». Владивосток: Дальнаука, 2006 (стр. 89).

Указанный способ вакуумно-плёночной формовки для изготовления литейной формы, содержащей зоны принудительной вентиляции, выбран в качестве прототипа, и он включает: сборку модельной оснастки путём установки на подмодельную плиту литейной модели, нанесение на модельную оснастку предварительно нагретой полимерной плёнки с последующей герметизацией посредством вакуумирования, нанесение проколов на поверхности полимерной плёнки в местах, где необходима принудительная вентиляция формы, нанесение на полимерную плёнку противопригарного покрытия, установку опоки на подмодельную плиту, заполнение опоки сыпучим наполнителем, герметизацию и вакуумирование опоки, снятие вакуума с модельной оснастки, извлечение модельной оснастки и последующую окончательную сборку формы.

Недостатком известного способа является высокая трудоёмкость изготовления литейной формы, связанная с необходимостью выполнения самостоятельной технологической операции, связанной с прокалыванием полимерной плёнки вручную, а также негарантированное качество выполненных проколов.

Решаемой технической проблемой является низкая технологичность и недостаточная производительность операции нанесения проколов полимерной плёнки при изготовлении литейных форм, а также невозможность получения предсказуемых геометрических параметров (мест расположения и размеров) получаемых проколов.

Технический результат заявляемого изобретения заключается в автоматизации процесса прокалывания отверстий в полимерной плёнке литейных форм во время их вакуумно-плёночной формовки без применения дополнительных операций, а также в обеспечении получения заранее заданных геометрических параметров проколов.

Указанный технический результат достигается за счёт того, что способ вакуумно-плёночной формовки литейной формы с зонами принудительной вентиляции, включает: сборку модельной оснастки путём установки на подмодельную плиту литейной модели, нанесение на модельную оснастку предварительно нагретой полимерной плёнки с последующей её герметизацией посредством вакуумирования, нанесение на полимерную плёнку противопригарного покрытия, установку опоки на подмодельную плиту, заполнение опоки сыпучим наполнителем, герметизацию и вакуумирование опоки, снятие вакуума с модельной оснастки, извлечение модельной оснастки и последующую сборку литейных форм, при этом на поверхности полимерной плёнки наносят проколы одновременно с нанесением на модельную оснастку полимерной плёнки, для чего перед сборкой модельной оснастки в область литейной модели, соответствующей зонам, где необходима принудительная вентиляция, закрепляют, например, с помощью резьбового соединения прокалывающие элементы, выполненные в виде съёмной части литейной модели с рабочей поверхностью, содержащей углубление глубиной от 0,5 до 3 мм с шипом в центре, при этом вокруг шипа располагаются сквозные вентиляционные каналы, сообщающиеся с системой вакуумирования, при этом конкретные размеры шипа определяют исходя из предела текучести полимерной плёнки.

Сущность изобретения поясняется изображениями:

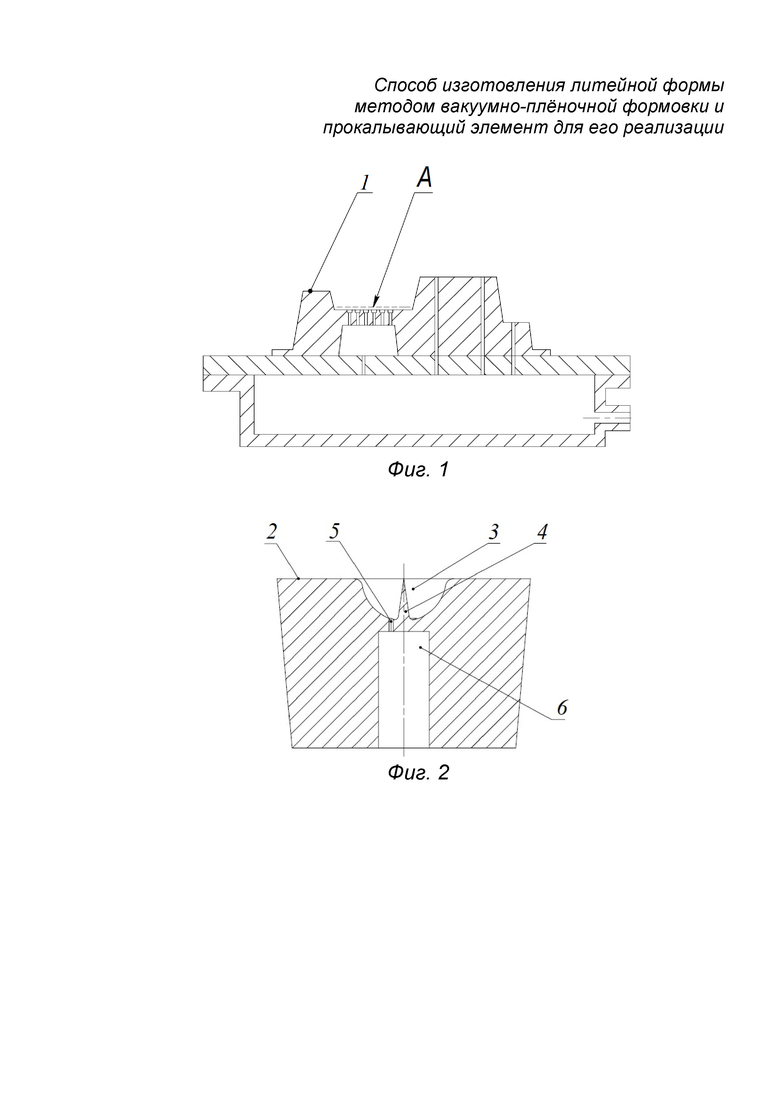

На фиг. 1 показана зона принудительной вентиляции литейной модели;

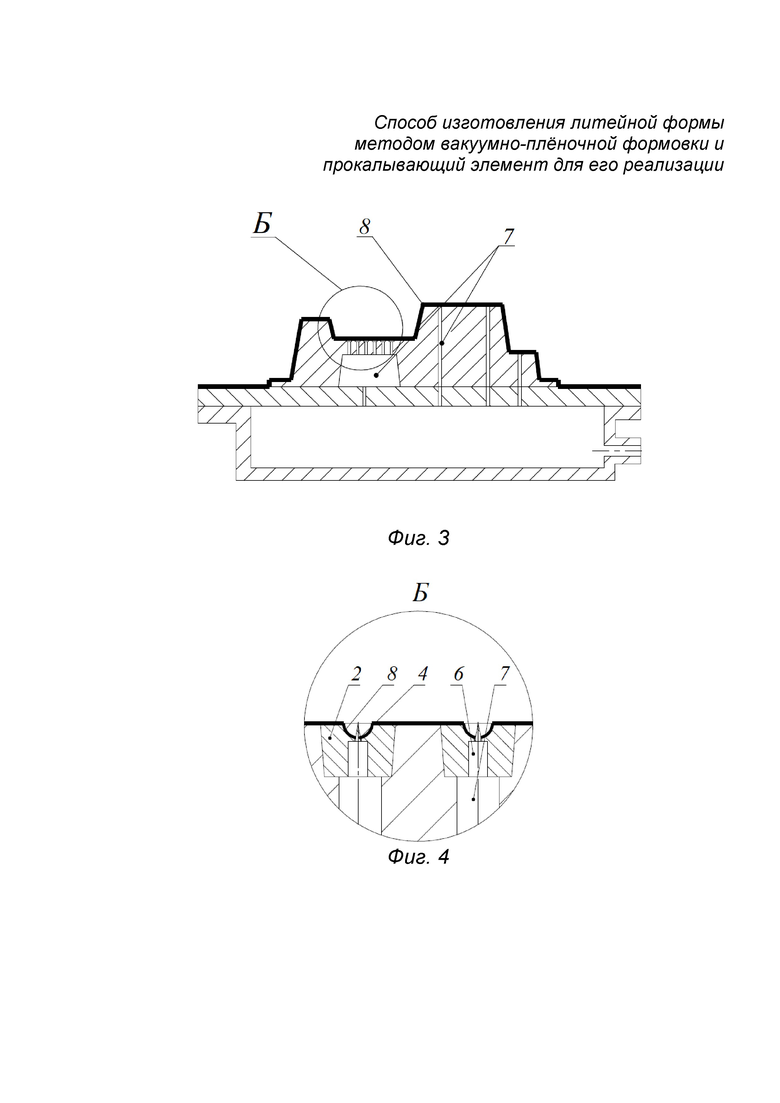

На фиг. 2 показана конструкция прокалывающего элемента;

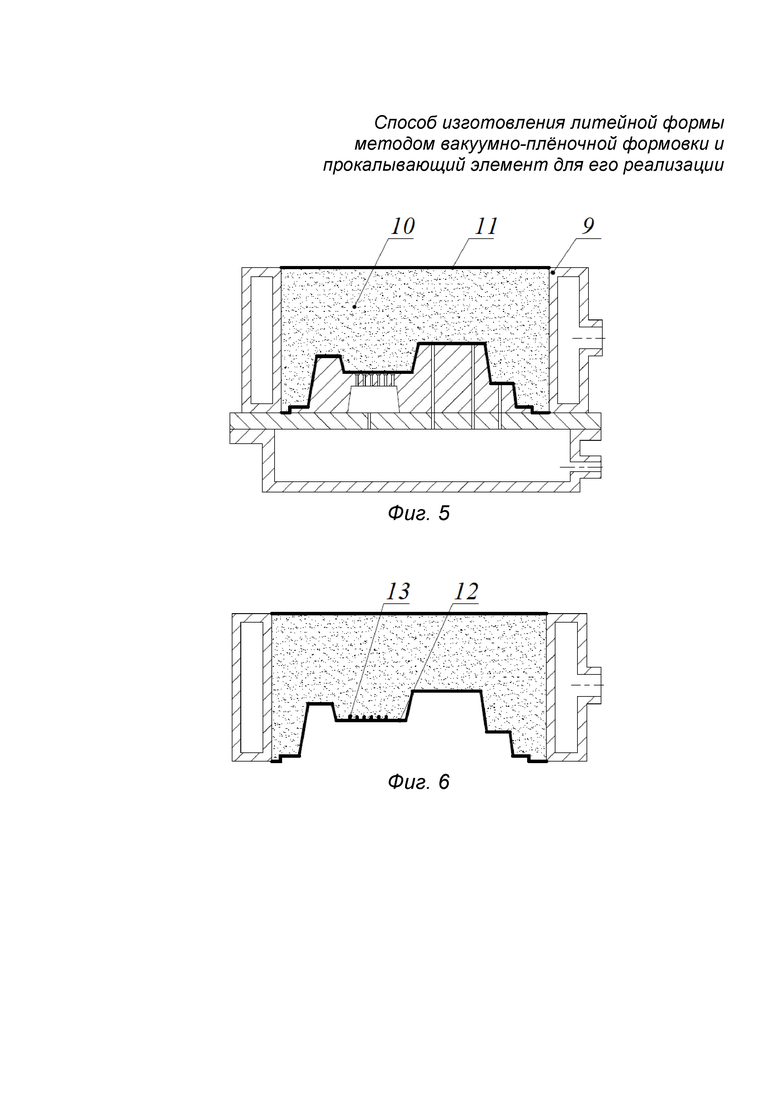

На фиг. 3 показана система вентиляционных каналов;

На фиг. 4 показан этап прокола плёнки прокалывающими элементами;

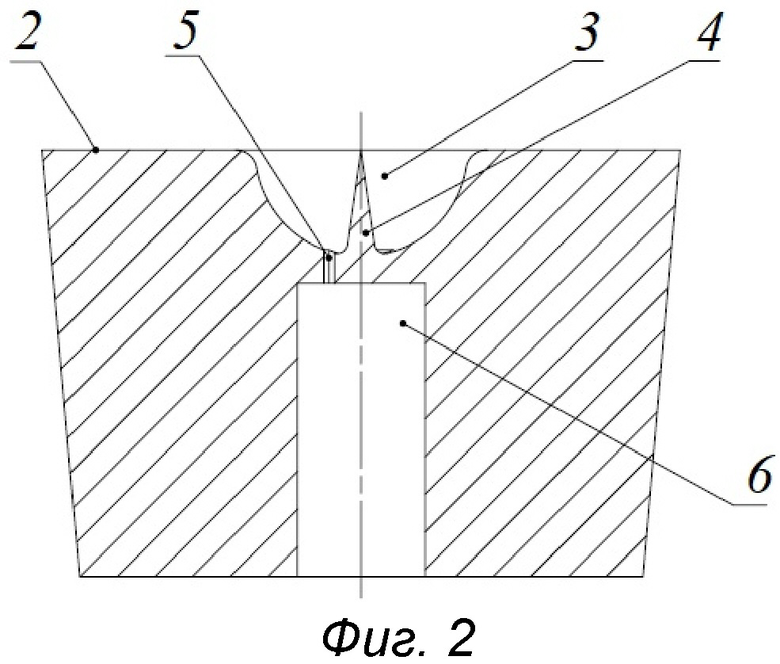

На фиг. 5 показан этап установки опоки и засыпки литейной формы;

На фиг. 6 показана готовая литейная модель с извлечённой модельной оснасткой и полученными проколами.

Рабочая поверхность литейной модели 1 (фиг.1) для вакуумно-плёночной формовки содержит зоны А, предназначенные для прокалывания отверстий в полимерной плёнке там, где необходимо создать условия для улучшенной вентиляции с целью удаления отходящих газов, например, на поверхностях литейной модели, участвующих в формировании гнёзд стержневых знаков в литейной форме. В этих зонах располагают прокалывающие элементы 2 (фиг.2), которые представляют собой съёмную часть литейной модели и имеют рабочую поверхность, содержащую углубления 3, например, полусферической формы глубиной от 0,5 до 3 мм и с шипом 4 в центре углубления, при этом вокруг такого шипа располагаются сквозные щелевые вентиляционные каналы 5, переходящие в сквозные отверстия 6. В сборе с литейной моделью 1 сквозные отверстия 6 прокалывающих элементов 2 сообщаются с вентиляционными каналами 7 литейной модели 1, которые при подключении к вакуумному насосу образуют систему вакуумирования.

Для осуществления способа разогретую и, таким образом, размягченную полимерную плёнку 8 (фиг.3) накладывают на подготовленную поверхность литейной модели 1, которую через систему вентиляционных каналов 7 подключают к вакуумному насосу. Создаваемое разрежение между плёнкой и рабочей поверхностью литейной модели 1, передаваемое через систему вентиляционных каналов 7, деформирует плёнку 8 таким образом, что в результате она полностью повторяет контуры литейной модели 1. Вследствие наличия в прокалывающих элементах 2 литейной модели 1 щелевых вентиляционных каналов 5, связанных посредством сквозных отверстий 6 с системой вентиляционных каналов 7 литейной модели, полимерная плёнка 8 затягивается в углубления 3 (фиг.4), при этом наибольшие растягивающие напряжения в плёнке концентрируются в зоне шипа 4. Когда напряжения в плёнке по центру шипа превышают предел прочности, шип прокалывает отверстие в плёнке. Далее, в соответствии с технологическим процессом вакуумно-плёночной формовки на полимерную плёнку 8 наносят противопригарное покрытие и устанавливают опоку 9 (фиг. 5). После установки опоки 9 производят заполнение опоки сыпучим наполнителем 10, герметизацию контрлада опоки полимерной плёнкой 11 и вакуумирование. После извлечения модельной оснастки на поверхности 12 литейной формы в полимерной плёнке остаются отверстия 13 (фиг.6), после чего производят окончательную сборку формы.

Для осуществления заявляемого способа используют прокалывающий элемент, представляющий собой отъёмную часть литейной модели с рабочей поверхностью, содержащей углубление, например, полусферической формы глубиной от 0,5 до 3 мм с шипом в центре, при этом вокруг шипа располагаются сквозные щелевые вентиляционные каналы, сообщающиеся с системой вакуумирования литейной модели.

Таким образом, обеспечивается автоматизация процесса прокалывания отверстий в полимерной плёнке литейных форм во время их формовки с получением заранее заданных геометрических параметров получаемых проколов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ вакуумно-пленочной формовки и литейная форма | 2017 |

|

RU2649192C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВКИ В ВАКУУМНО-ПЛЕНОЧНОЙ ФОРМЕ | 2018 |

|

RU2708035C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК В ВАКУУМНО-ПЛЁНОЧНЫХ ФОРМАХ НА КОНВЕЙЕРЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2703078C1 |

| Способ вакуумно-пленочной формовки | 1990 |

|

SU1688969A1 |

| ОСНАСТКА ДЛЯ ВАКУУМНОЙ ФОРМОВКИ | 1993 |

|

RU2067039C1 |

| Способ изготовления отливок | 1979 |

|

SU821030A1 |

| СПОСОБ ВЫПОЛНЕНИЯ ГАЗООТВОДНЫХ КАНАЛОВ В ЛИТЕЙНОЙ ФОРМЕ | 2019 |

|

RU2704776C1 |

| Способ вакуумной формовки | 1990 |

|

SU1747232A1 |

| Способ изготовления литейных форм вакуумной формовкой | 1983 |

|

SU1103934A1 |

| Устройство для прижима деформируемыхэКРАНОВ K МОдЕльНыМ плиТАМ и ОпОКАМ | 1979 |

|

SU797837A1 |

Изобретение относится к области литейного производства. На модельную оснастку, установленную на подмодельной плите, наносят предварительно нагретую полимерную плёнку и герметизируют ее посредством вакуумирования. Одновременно с обтяжкой литейной модели полимерной плёнкой производят проколы полимерной плёнки, для чего перед сборкой модельной оснастки в область литейной модели, соответствующей зоне, где необходима принудительная вентиляция в форме, закрепляют прокалывающие элементы (2), вентиляционные каналы которых сообщаются с общей вентиляционной системой модельной оснастки. Прокалывающий элемент (2) представляет собой съёмную часть литейной модели с рабочей поверхностью, содержащей углубление (3) размером 0,5-3 мм с шипом (4) в центре. Вокруг шипа (4) располагаются сквозные вентиляционные каналы (6), связанные с вакуумной системой литейной модели. На полимерную плёнку наносят противопригарное покрытие. Опоку устанавливают на подмодельную плиту, заполняют ее сыпучим наполнителем, герметизируют и вакуумируют. После снятия вакуума с модельной оснастки ее извлекают и собирают форму. Обеспечивается автоматизация прокалывания отверстий в полимерной плёнке во время формовки и получение заданных геометрических параметров проколов. 2 н.п. ф-лы, 6 ил.

1. Способ изготовления литейной формы методом вакуумно-плёночной формовки, включающий установку на подмодельную плиту литейной модели, нанесение на модельную оснастку предварительно нагретой полимерной плёнки, герметизацию полимерной плёнки посредством вакуумирования, нанесение на полимерную плёнку противопригарного покрытия, установку опоки на подмодельную плиту, заполнение опоки сыпучим наполнителем, герметизацию и вакуумирование опоки, снятие вакуума с модельной оснастки, извлечение модельной оснастки и сборку формы, отличающийся тем, что одновременно с обтяжкой литейной модели полимерной плёнкой на её поверхности производят проколы, для чего перед сборкой модельной оснастки в область литейной модели, соответствующей зоне, в которой необходима принудительная вентиляция, закрепляют прокалывающие элементы, выполненные в виде съёмной части литейной модели с рабочей поверхностью, содержащей углубление глубиной 0,5-3 мм с шипом в центре, при этом вокруг упомянутого шипа располагаются сквозные вентиляционные каналы, сообщающиеся с системой вакуумирования.

2. Прокалывающий элемент для изготовления литейной формы методом вакуумно-плёночной формовки, выполненный в виде съёмной части литейной модели с рабочей поверхностью, содержащей углубление глубиной 0,5-3 мм с шипом в центре, при этом вокруг упомянутого шипа расположены сквозные вентиляционные каналы, выполненные с возможностью сообщения с системой вакуумирования.

| Оснастка для вакуумной формовки | 1979 |

|

SU831349A1 |

| Способ облицовки модели пленкой и устройство для его осуществления | 1981 |

|

SU1049167A1 |

| Способ вакуумно-пленочной формовки и литейная форма | 2017 |

|

RU2649192C1 |

| US 3825058 A1, 23.07.1974 | |||

| GB 1542271 A, 14.03.1979. | |||

Авторы

Даты

2019-04-09—Публикация

2018-04-18—Подача