I

Изобретение относится к литейному производству, в частности к вопросу повышения точности отливок по массе, изготовляемых центробежным способом.

Известны способы и устройства автоматического управления и регулирования процесса заливки металла по массе в литейные формы 1. Они предусматривают введение коррекции уставки дозы, по отношению к предыдушей, по производной изменения массы дозы от предыдущей. Известен также способ дозирования путем перелива через ограничительное кольцо в форме 2.

Однако случайное отклонение дозы заливаемого металла может вызвать ошибочную коррекцию и привести к браку последующих отливок по массе и размерам, особенно если отливки изготавливаются центробежным способом.

Для получения отливок равной массы известен способ коррекции уставки дозы, в котором, с целью уменьшения влияния потерь металла на желобе и других случайных потерь, производят двойную коррекцию уставки дозы. В этом случае вводят непрерывную коррекцию уставки дозы в зависимости от отклонений температуры заливаемого металла и коррекцию уставки по результатам статической обработки массы готовых отливок 3.

Однако данный способ непригоден при одновременной заливке нескольких форм одной одноотдозированной порцией металла. Кроме того, при установке в центробежных формах ограничивающих колец, позволяющих получать отливки равной массы, с минимальным припуском на внутренней поверхности, чистой от всякого р0да загрязнений, ликватов, этот способ не позволяет Корректировать дозу заливаемого металла.

Цель изобретения - повышение точности дозирования металла по массе и снижения брака по дефектам на внутренней поверхности.

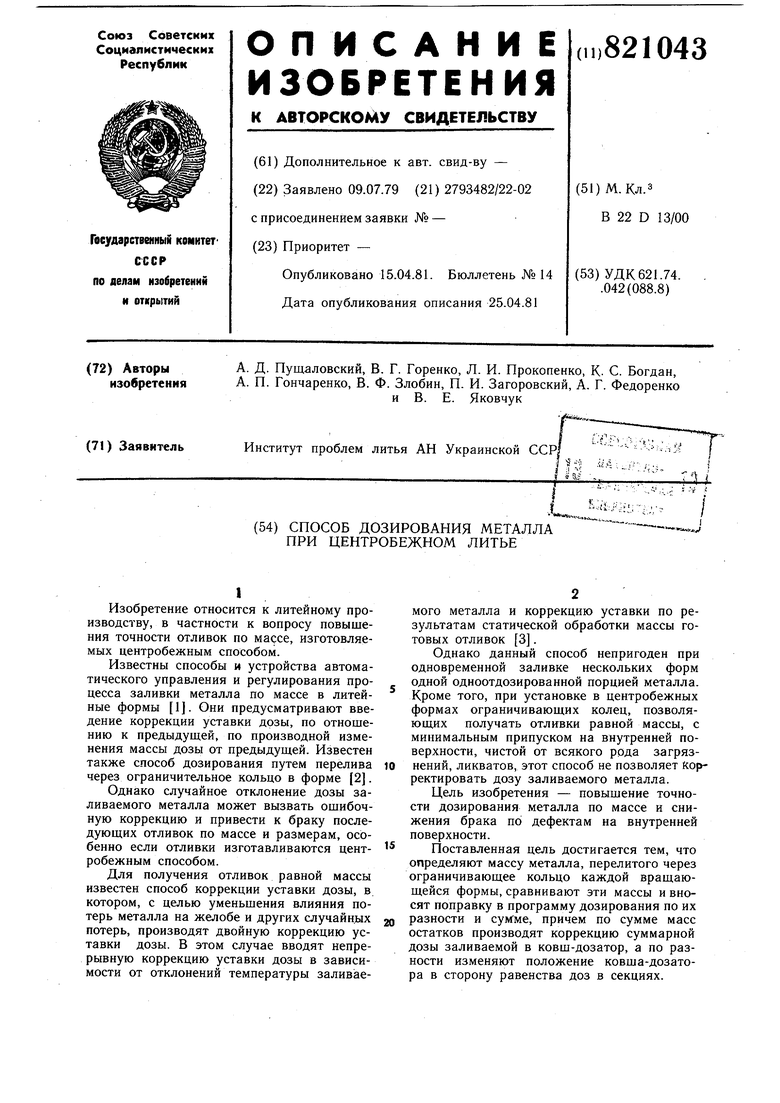

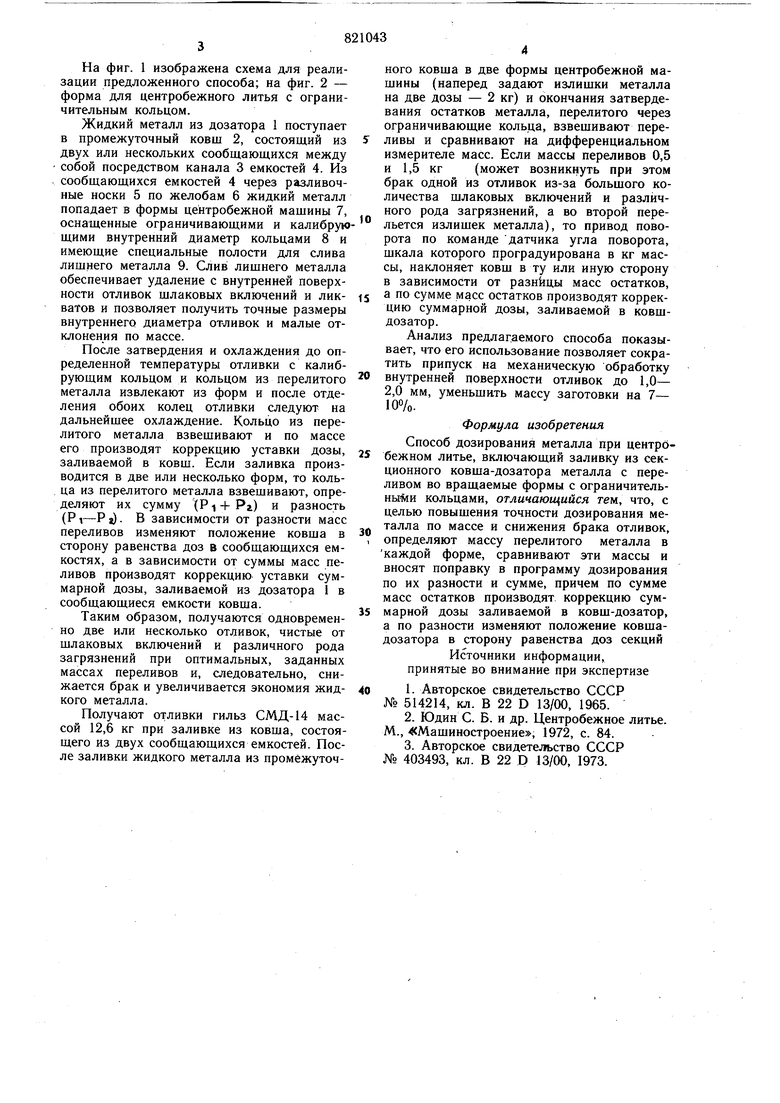

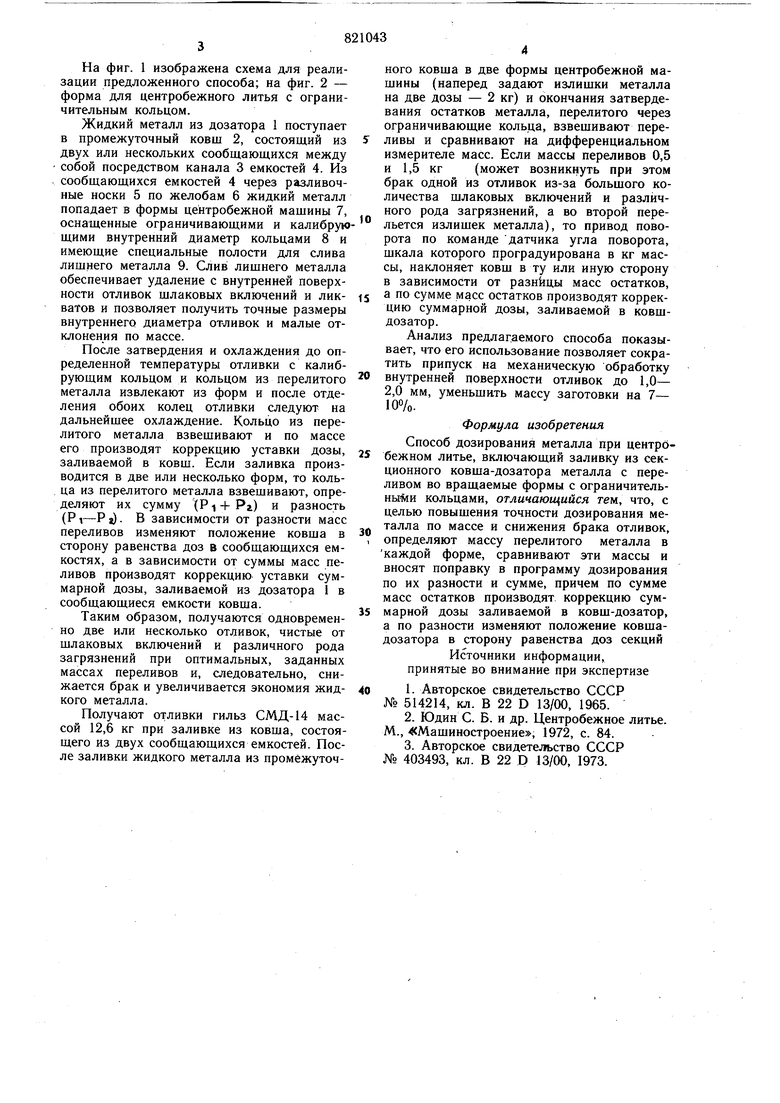

Поставленная цель достигается тем, что определяют массу металла, перелитого через ограничивающее кольцо каждой вращающейся формы, сравнивают эти массы и вносят поправку в программу дозирования по их разности и сумме, причем по сумме масс остатков производят коррекцию суммарной дозы заливаемой в ковш-дозатор, а по разности изменяют положение ковш а-дозатора в сторону равенства доз в секциях. На фиг. 1 изображена схема для реализации предложеиного способа; на фиг. 2 - форма для центробежного литья с ограничительным кольцом. Жидкий металл из дозатора 1 поступает в промежуточный ковш 2, состоящий из двух или нескольких сообщающихся между собой посредством канала 3 емкостей 4. Из сообщающихся емкостей 4 через разливочные носки 5 по желобам 6 жидкий металл попадает в формы центробежной мащииы 7, оснащенные ограничивающими и калибрую щими внутренний диаметр кольцами 8 и имеющие специальные полости для слива лищнего металла 9. Слив лишнего металла обеспечивает удаление с внутренней поверхности отливок щлаковых включений и ликватов и позволяет получить точные размеры внутреннего диаметра отливок и малые отклонения по массе. После затвердения и охлаждения до определенной температуры отливки с калибрующим кольцом и кольцом из перелитого металла извлекают из форм и после отделения обоих колец отливки следуют на дальнейшее охлаждение. Кольцо из перелитого металла взвешивают и по массе его производят коррекцию уставки дозы, заливаемой в ковш. Если заливка производится в две или несколько форм, то кольца из перелитого металла взвешивают, определяют их сумму () и разность (PI-PJ). В зависимости от разности масс переливов изменяют положение ковша в сторону равенства доз в сообщающихся емкостях, а в зависимости от суммы масс пеливов производят коррекцию уставки суммарной дозы, заливаемой из дозатора 1 в сообщающиеся емкости ковша. Таким образом, получаются одновременно две или несколько отливок, чистые от щлаковых включений и различного рода загрязнений при оптимальных, заданных массах переливов и, следовательно, снижается брак и увеличивается экономия жидкого металла. Получают отливки гильз СМД-14 массой 12,6 кг при заливке из ковша, состоящего из двух сообщающихся емкостей. После заливки жидкого металла из промежуточного ковша в две формы центробежной машины (наперед задают излишки металла на две дозы - 2 кг) и окончания затвердевания остатков металла, перелитого через ограничивающие кольца, взвешивают переЛИВЫ и сравнивают на дифференциальном измерителе масс. Если массы переливов 0,5 и 1,5 кг (может возникнуть при этом брак одной из отливок из-за большого количества шлаковых включений и различного рода загрязнений, а во второй перельется излишек металла), то привод поворота по команде датчика угла поворота, шкала которого проградуирована в кг массы, наклоняет ковш в ту или иную сторону в зависимости от разницы масс остатков, а по сумме масс остатков производят коррекцию суммарной дозы, заливаемой в ковшдозатор. Анализ предлагаемого способа показывает, что его использование позволяет сократить припуск на механическую обработку внутренней поверхности отливок до 1,0- 2,0 мм, уменьщить массу заготовки на 7- 10%. Формула изобретения Способ дозирования металла при центрббежном литье, включающий заливку из секционного ковша-дозатора металла с переливом во вращаемые формы с ограничительными кольцами, отличающийся тем, что, с целью повышения точности дозирования металла по массе и снижения брака отливок, определяют массу перелитого металла в каждой форме, сравнивают эти массы и вносят поправку в программу дозирования по их разности и сумме, причем по сумме масс остатков производят коррекцию суммарной дозы заливаемой в ковш-дозатор, а по разности изменяют положение ковшадозатора в сторону равенства доз секций Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 514214, кл. В 22 D 13/00, 1965. 2.Юдин С. Б. и др. Центробежное литье. М., «Машиностроение, 1972, с. 84. 3.Авторское свидетельство СССР № 403493, кл. В 22 D 13/00, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗНОСОСТОЙКИХ БИМЕТАЛЛИЧЕСКИХ БИЛ | 2016 |

|

RU2635496C1 |

| Устройство для заливки литейных форм | 1979 |

|

SU791457A1 |

| Устройство для управления установкой центробежного литья | 1982 |

|

SU1052321A1 |

| Центробежная форма | 1977 |

|

SU679306A1 |

| Способ получения модифицированного серого чугуна | 1978 |

|

SU763473A1 |

| АГРЕГАТ ДЛЯ ЦЕНТРОБЕЖНОГО ЛИТЬЯВ ПТ БГ-ПЧП ^ЧР^^РТП! U'UilA Cii1bili.r Sui | 1973 |

|

SU435057A1 |

| Поточная линия производства литых трубных заготовок центробежным способом | 1981 |

|

SU984653A1 |

| Способ управления технологическим процессом на участке подготоки чугуна для отливки изложниц | 1984 |

|

SU1186645A1 |

| Центробежная машина для отливки длинномерных тел вращения | 1979 |

|

SU869948A1 |

| Способ заливки крупногабаритных форм "Каскад | 1978 |

|

SU777982A1 |

Авторы

Даты

1981-04-15—Публикация

1979-07-09—Подача