(54) ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для литья под давлением | 1985 |

|

SU1340894A1 |

| Пресс-форма для литья под давлением | 1976 |

|

SU583870A1 |

| Пресс-форма для литья под давлением | 1980 |

|

SU897392A1 |

| Пресс-форма для литья под давлением | 1988 |

|

SU1516222A1 |

| Пресс-форма для литья под давлением | 1980 |

|

SU925543A1 |

| Пресс-форма для литья под давлением | 1983 |

|

SU1079350A1 |

| Пресс-форма для литья под давлением | 1976 |

|

SU659280A1 |

| Пресс-форма для литья с кристаллизацией под давлением | 1972 |

|

SU479560A1 |

| Пресс-форма для литья под давлением | 1984 |

|

SU1174156A1 |

| Прессформа для литья под давлением | 1973 |

|

SU452424A1 |

1

Изобретение относится к литейному производству, в частности к заливке сердечников роторов электродвигателей под давлением.

Известна конструкция пресс-формы, содержащая подвижную и неподвижную полуформы, а также элемент для обрезки литников, который позволяет обрезать литники при закрытии пресс-формы 1.

Недостатком этой конструкции является то, что в ней предусмотрена специальная матрица для обрезки литника, в которую оператор переносит полученную отливку, а это увеличивает трудоемкость изготовления деталей и удлиняет технологический цикл.

Известна пресс-форма, содержащая подвижную и неподвижную полуформы, механизм обрезки литников, выполненный в виде поворотных ножей, установленных на неподвижной полуформе и связанных с приьодом поворота, при этом режущая кромка ножей совпадает с контуром. сопряжения литников с отливкой. После раскрытия прессформы ножи поворачивают в нижнее положение против мест сопряжения отливок с литником. Подвижная полуформа подается в сторону неподвижной, и литники срезаются ножами 2.

Недостатки этой конструкции - подвижная полуформа должна совершать повторный ход для обрезки литников, затрачивается время на установку ножей, т. е. удлиняется технологический цикл.

Цель изобретения - повышение производительности процесса.

Эта цель достигается тем, что в прессформе для литья под давлением преимущественно .роторов электродвигателей, содержащей подвижную и неподвижную полуформы и механизм обрезки литников, включающий нож, режущая кромка которого выполнена по контуру сопряжения литника с отлиркой, нож выполнен в виде подцружиненного стержня, установленного в подвижной полуформе и имеющего наклонное отверстие, а неподвижная полуформа снабжена штырем, взаимодействующим с наклонным отверстием ножа.

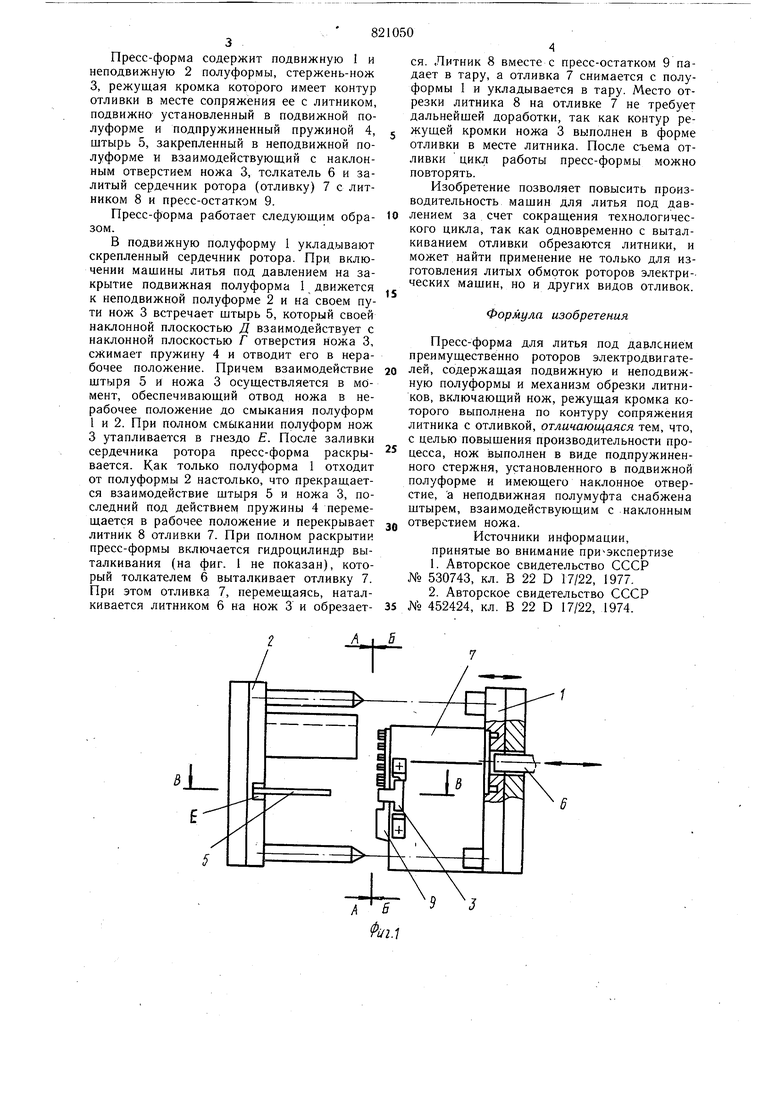

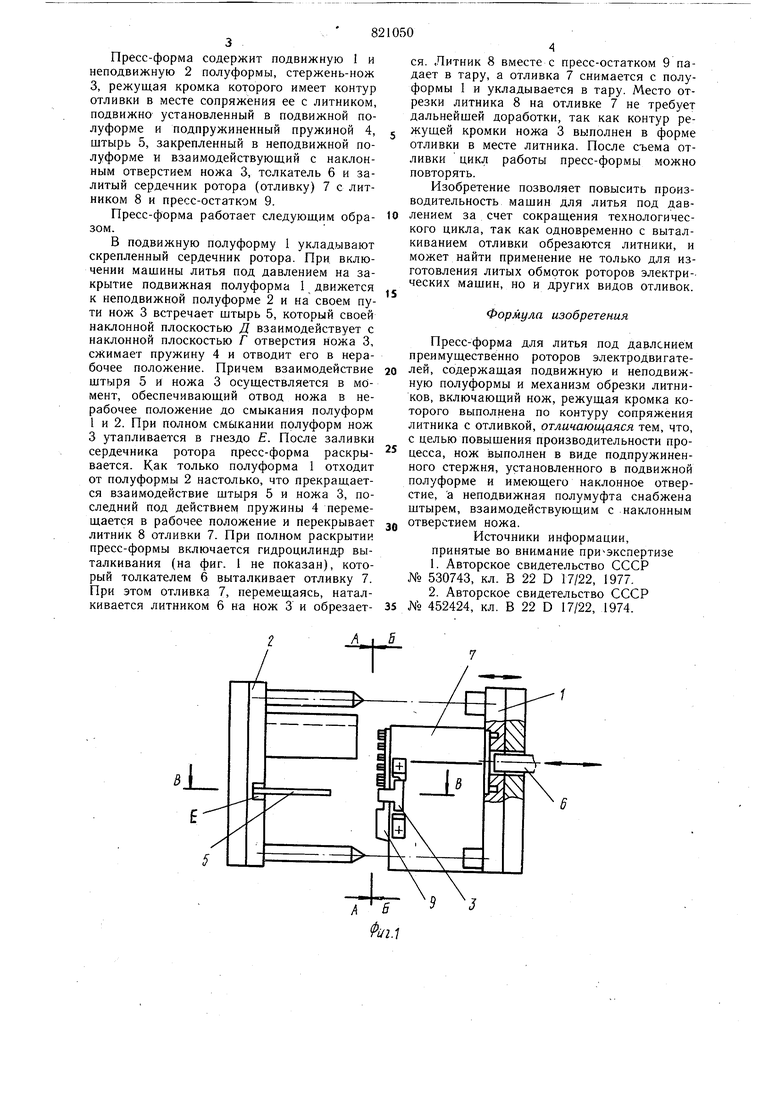

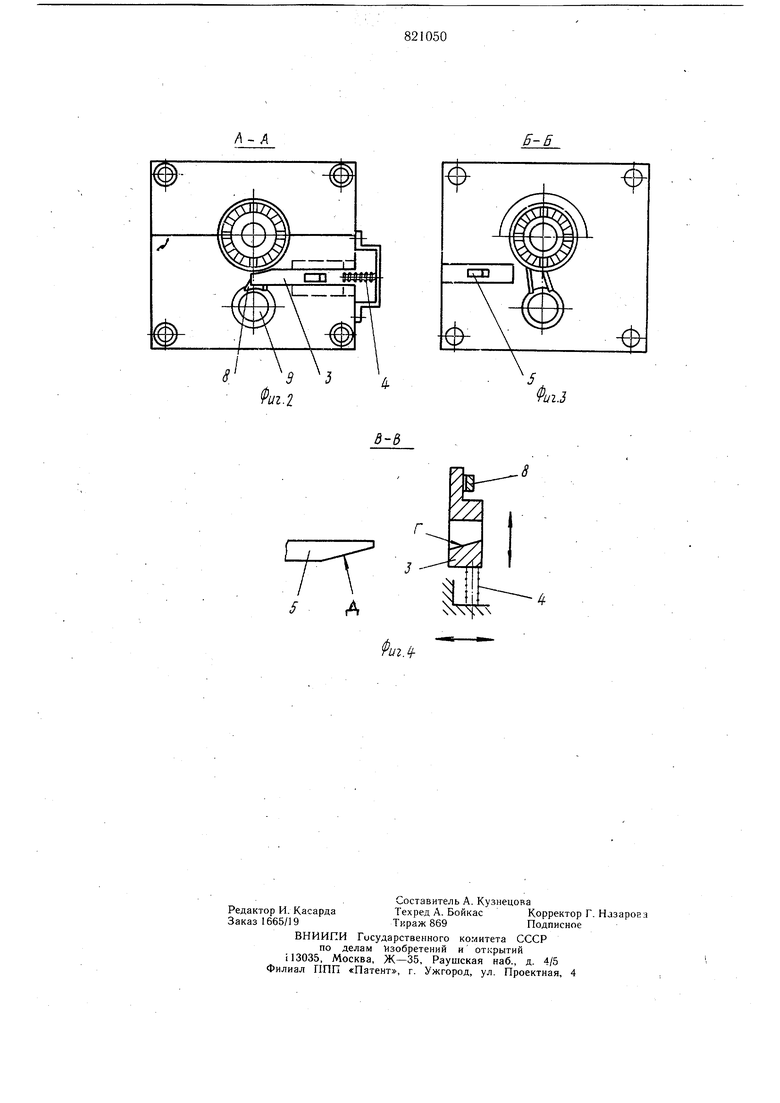

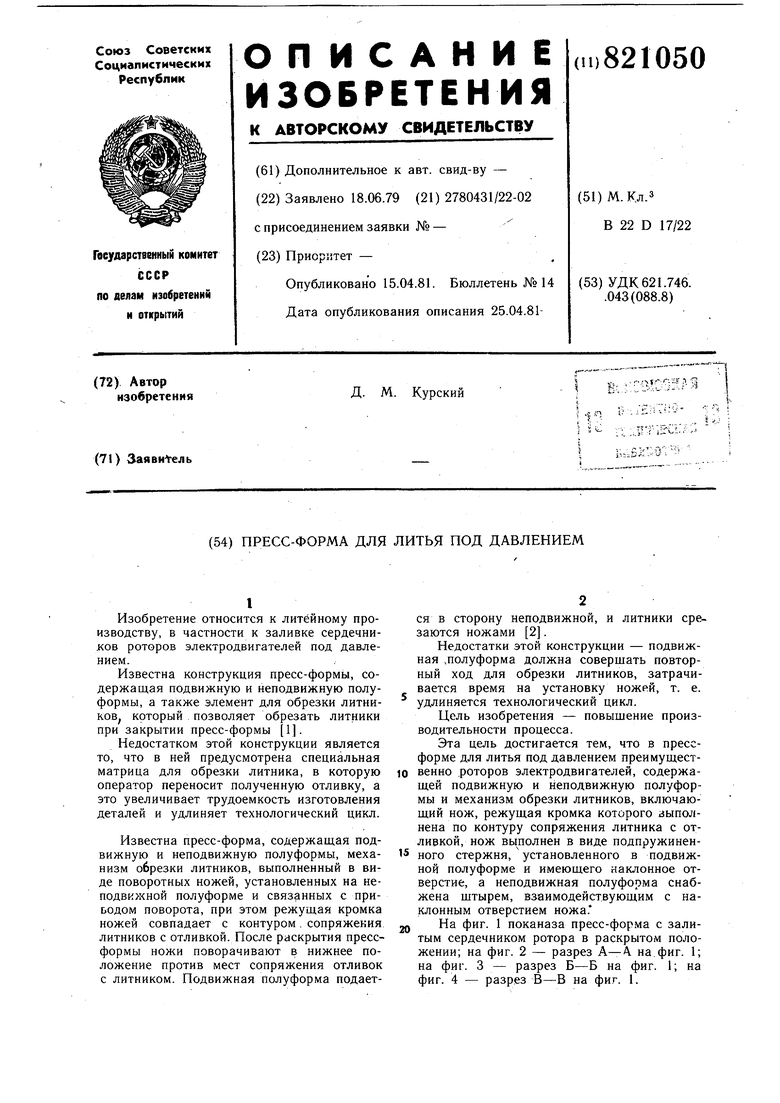

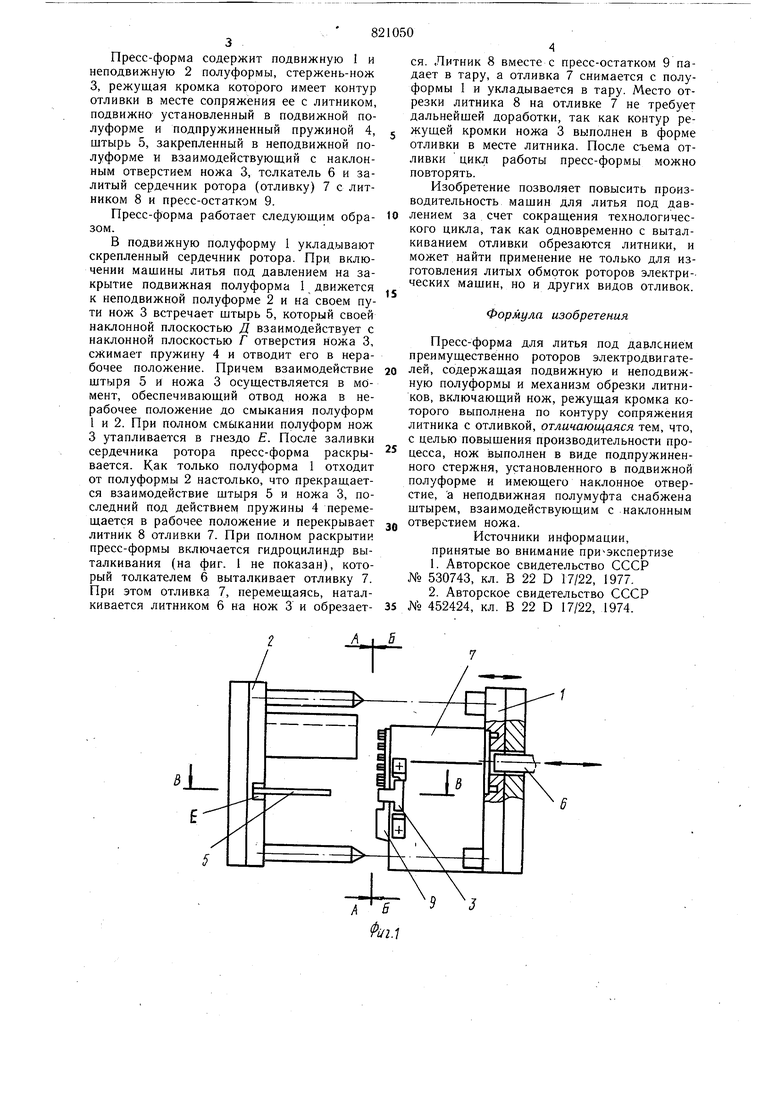

На фиг. 1 поканаза пресс-форма с залитым сердечником ротора в раскрытом положении; на фиг. 2 - разрез А-А. на.фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 1.

Пресс-форма содержит подвижную 1 и неподвижную 2 полуформы, стержень-нож 3, режущая кромка которого имеет контур отливки в месте сопряжения ее с литником, подвижно установленный в подвижной полуформе и подпружиненный пружиной 4, штырь 5, закрепленный в неподвижной полуформе и взаимодействующий с наклонным отверстием ножа 3, толкатель 6 и залитый сердечник ротора (отливку) 7 с литником 8 и пресс-остатком 9.

Пресс-форма работает следующим образом.

В подвижную полуформу 1 укладывают скрепленный сердечник ротора. При включении мащины литья под давлением на закрытие подвижная полуформа 1 движется к неподвижной полуформе 2 и на своем пути нож 3 встречает штырь 5, который своей наклонной плоскостью Д взаимодействует с наклонной плоскостью Г отверстия ножа 3, сжимает пружину 4 и отводит его в нерабочее положение. Причем взаимодействие щтыря 5 и ножа 3 осуществляется в момент, обеспечивающий отвод ножа в нерабочее положение до смыкания полуформ 1 и 2. При полном смыкании полуформ нож 3 утапливается в гнездо Е. После заливки сердечника ротора пресс-форма раскрывается. Как только полуформа 1 отходит от полуформы 2 настолько, что прекращается взаимодействие штыря 5 и ножа 3, последний под действием пружины 4 перемещается в рабочее положение и перекрывает литник 8 отливки 7. При полном раскрытии пресс-формы включается гидроцилинд-р выталкивания (на фиг. 1 не показан), который толкателем 6 выталкивает отливку 7. При этом отливка 7, перемещаясь, наталкивается литником 6 на нож 3 и обрезается. Литник 8 вместе с пресс-остатком 9 падает в тару, а отливка 7 снимается с полуформы 1 и укладывается в тару. Место отрезки литника 8 на отливке 7 не требует дальнейшей доработки, так как контур режушей кромки ноЖН 3 выполнен в форме отливки в месте литника. После съема отливки цикл работы пресс-формы можно повторять.

Изобретение позволяет повысить производительность машин для литья под давлением за счет сокрашения технологического цикла, так как одновременно с выталкиванием отливки обрезаются литники, и может найти применение не только для изготовления литых обмоток роторов электрических машин, но и других видов отливок.

Формула изобретения

Пресс-форма для литья под давлением преимущественно роторов электродвигателей, содержащая подвижную и неподвижную полуформы и механизм обрезки литников, включающий нож, режущая кромка которого выполнена по контуру сопряжения литника с отливкой, отличающаяся тем, что, с целью повышения производительности процесса, нож выполнен в виде подпружиненного стержня, установленного в подвижной полуформе и имеющего наклонное отверстие, а неподвижная полумуфта снабжена штырем, взаимодействующим с наклонным отверстием ножа.

Источники информации, принятые во внимание при-экспертизе

а-Г, J 4

Авторы

Даты

1981-04-15—Публикация

1979-06-18—Подача