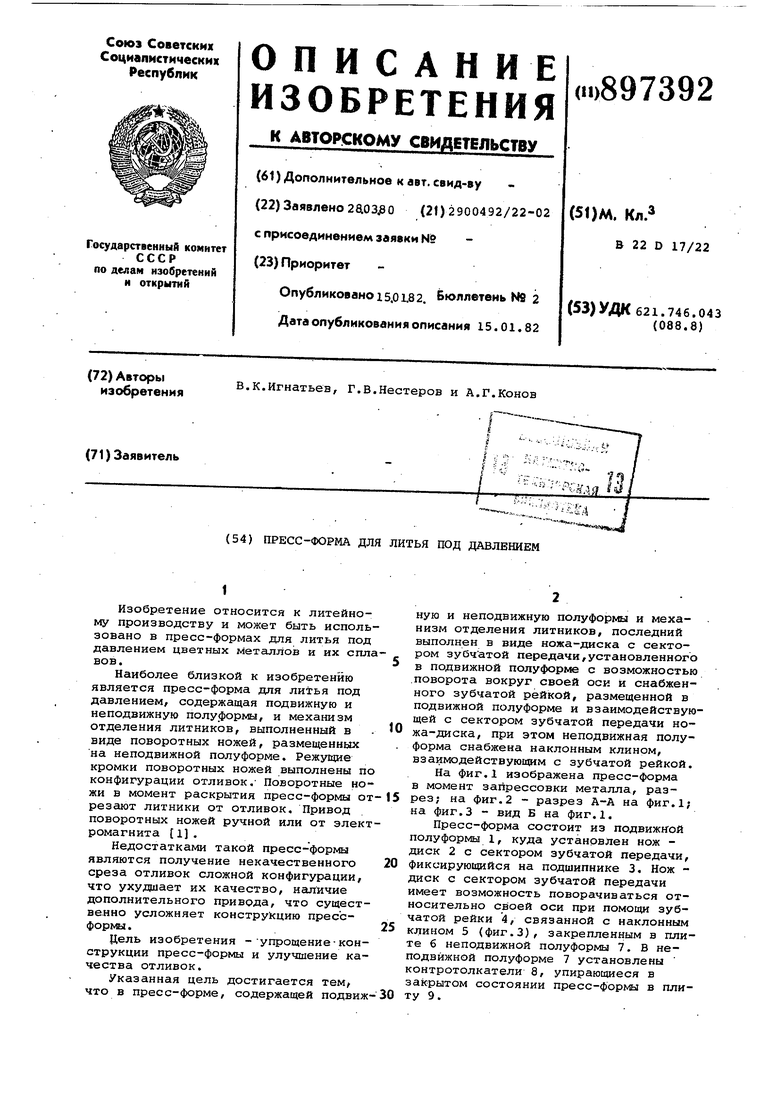

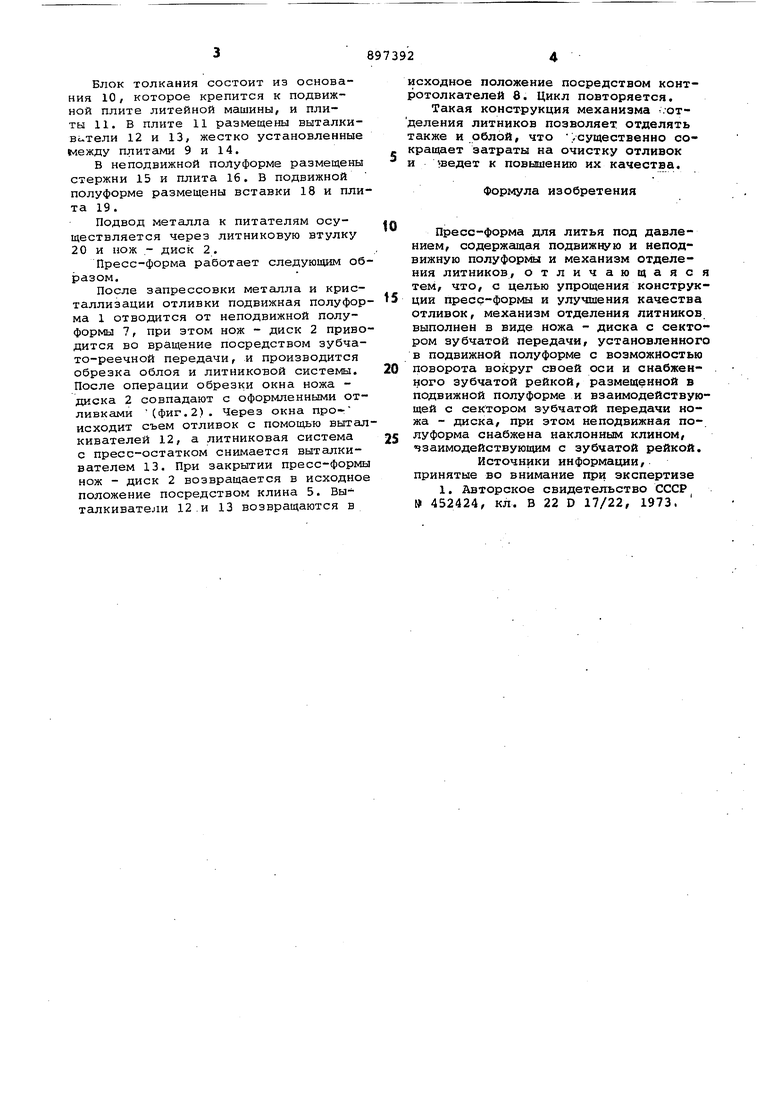

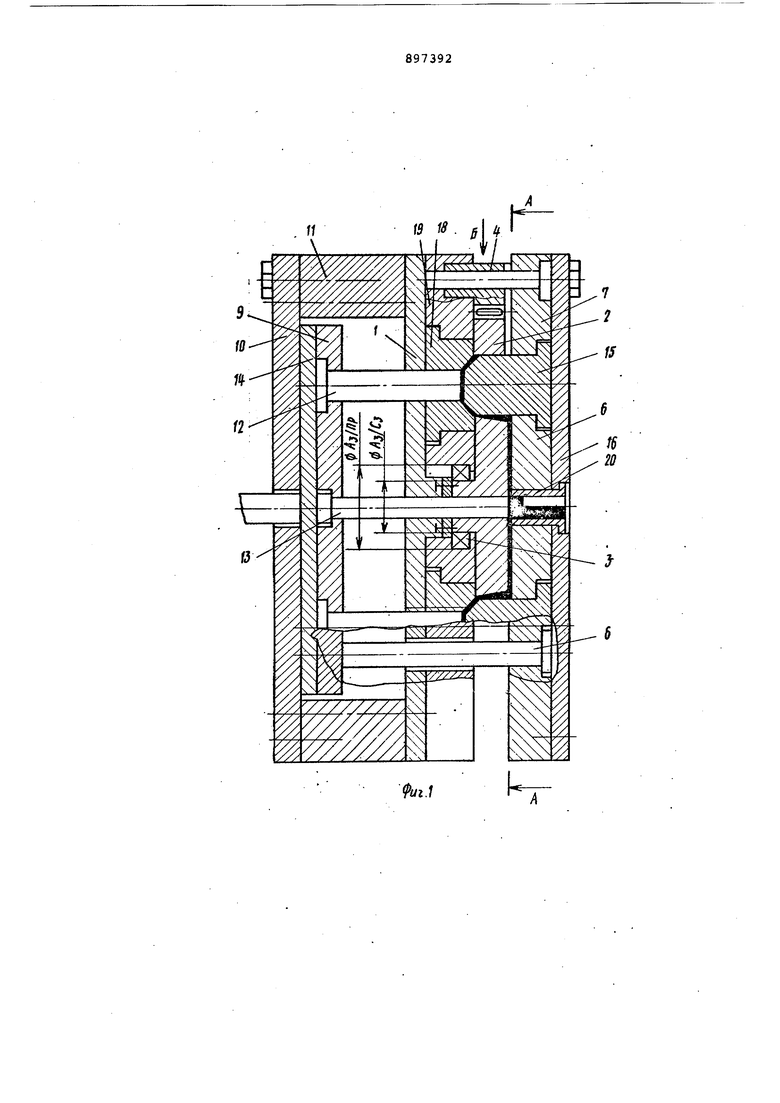

Изобретение относится к литейному производству и может быть исполь зовано в пресс-формах для литья под давлением цветных Металлов и их спла Наиболее близкой к изобретению является пресс-форма для литья под давлением, содержащая подвижную и неподвижную полу.формы, и механизм отделения литников, выполненный в виде поворотных ножей, размещенных на неподвижной полуформе. Режущие кромки поворотных ножей выполнены по конфигурации отливок. Поворотные ножи в момент раскрытия пресс-формы от резают литники от отливок. Привод . поворотных ножей ручной или от элект ромагнита f1. Недостатками такой пресс-формы являются получение некачественного среза отливок сложной конфигурации, что ухудшает их качество, наличие дополнительного привода, что существенно усложняет конструкцию прессформы. Цель изобретения --упрощение-конструкции пресс-формы и улучшение качества отливок. Указанная цель достигается тем, что в пресс-форме, содержащей подвиж ную и неподвижную полуформы и механизм отделения литников, последний выполнен в виде ножа-диска с сектором зубчатой передачи,установленного в подвижной полуформе с возможностью .поворота вокруг своей оси и снабженного зубчатой рейкой, размещенной в подвижной полуформе и взаимодействующей с сектором зубчатой передачи ножа-диска, при этом неподвижная полуформа снабжена наклонным клином, взаимодействующем с зубчатой рейкой. На фиг.1 изображена пресс-форма в момент запрессовки металла, разрез; на фиг.2 - разрез А-А на фиг.1; на фиг.З - вид Б на фиг.1. Пресс-форма состоит из подвижной полуформы 1, куда установлен нож диск 2 с сектором зубчатой передачи, фиксирующийся на подшипнике 3. Нож диск с сектором зубчатой передачи имеет возможность поворачиваться относительно своей оси при помощи зубчатой рейки 4, связанной с наклонным клином 5 (фиг.З), закрепленным в плите 6 неподвижной полуформы 7. В неподвижной полуформе 7 установлены контротолкатели 8, упирающиеся в закрытом состоянии пресс-формы в плиту 9.

Блок толкания состоит из основания 10, которое крепится к подвижной плите литейной машины, и плиты 11. В плите 11 размещены выталкивг-тели 12 и 13, жестко установленные между плитами 9 и 14.

В неподвижной полуформе размещены стержни 15 и плита 16. В подвижной полуформе размещены вставки 18 и плита 19.

Подвод металла к питателям осуществляется через литниковую втулку 20 и нож - диск 2.

Пресс-форма работает следующим образом.

После запрессовки металла и кристаллизации отливки подвижная полуформа 1 отводится от неподвижной полуформы 7, при этом нож - диск 2 приводится во вращение посредством зубчато-реечной передачи, и производится обрезка облоя и литниковой системы. После операции обрезки окна ножа диска 2 совпадают с оформленными отливками (фиг.2). Через окна происходит съем отливок с помощью выталкивателей 12, а литниковая система с пресс-остатком снимается вытешкивателем 13. При закрытии пресс-формы нож - диск 2 возвращается в исходное положение посредством клина 5. Выталкиватели 12.и 13 возвращаются в

исходное положение посредством контротолкателей 8. Цикл повторяется.

Такая конструкция механизма .отделения литников позволяет отделять также и облой, что .существенно сокращает затраты на очистку отливок и ведет к повышению их качества.

Формула изобретения

Пресс-форма для литья под давлением, содержащая подвижную и неподвижную полуформы и механизм отделения литников, отличающаяся тем, что, с целью упрощения конструкции пресс-формы и улучшения качества отливок, механизм отделения литников выполнен в виде ножа - диска с сектором зубчатой передачи, установленного в подвижной полуформе с возможностью

0 поворота вокруг своей оси и снабженного зубчатой рейкой, размещенной в подвижной полуформе и взаимодействующей с сектором зубчатой передачи ножа - диска, при этом неподвижная по5 луформа снабжена наклонным клином, чзаимодействующим с зубчатой рейкой.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР 452424, кл. В 22 D 17/22, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для литья под давлением | 1976 |

|

SU583870A1 |

| Пресс-форма для литья под давлением | 1976 |

|

SU659280A1 |

| Способ литья под давлением и пресс-форма для его осуществления | 1984 |

|

SU1201051A1 |

| Пресс-форма для литья под давлением | 1983 |

|

SU1079350A1 |

| Пресс-форма для литья под давлением | 1988 |

|

SU1516222A1 |

| Пресс-форма для литья под давлением | 1979 |

|

SU846087A1 |

| Пресс-форма для литья под давлением | 1985 |

|

SU1310105A1 |

| Пресс-форма для литья под давлением | 1982 |

|

SU1036444A1 |

| Пресс-форма для литья под давлением | 1985 |

|

SU1247156A1 |

| Пресс-форма для литья под давлением | 1980 |

|

SU925543A1 |

Авторы

Даты

1982-01-15—Публикация

1980-03-28—Подача