Изобретение относится к литейному производству и предназначено для получения отливок без литников и облоя на торцовых поверхностях.

Цель изобретения - снижение трудоемкости изготовления отливок за счет обрезки облоя с торцовых плоскостей отливки.

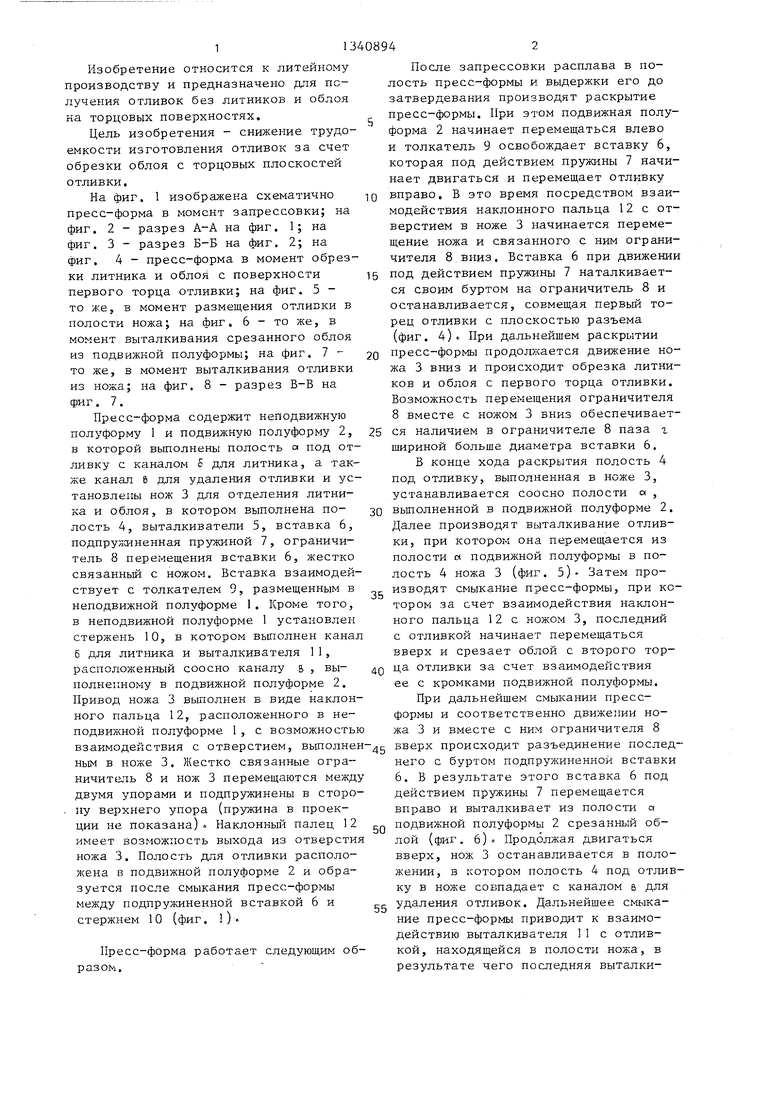

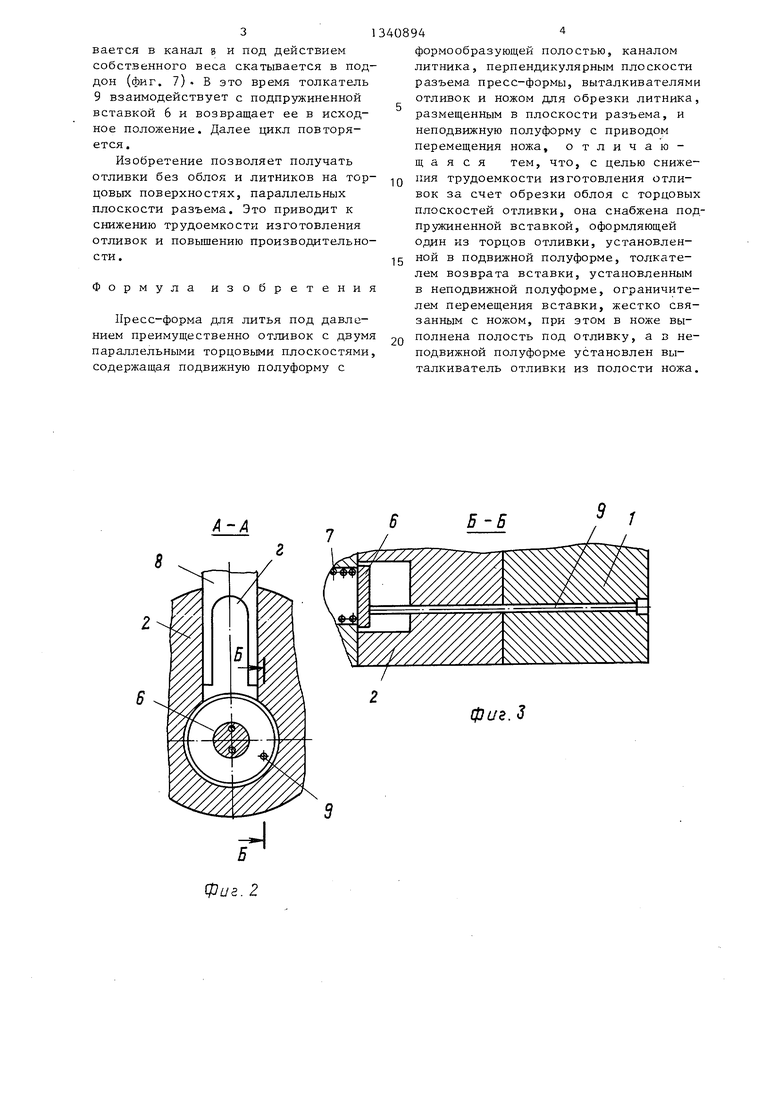

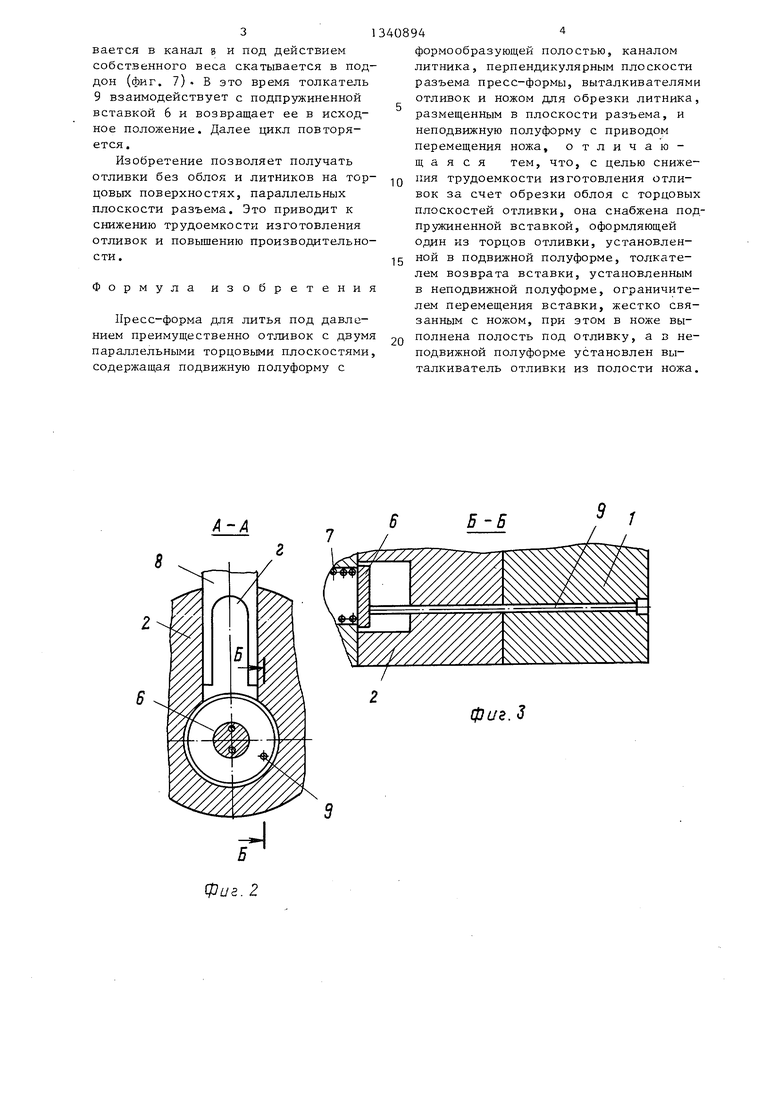

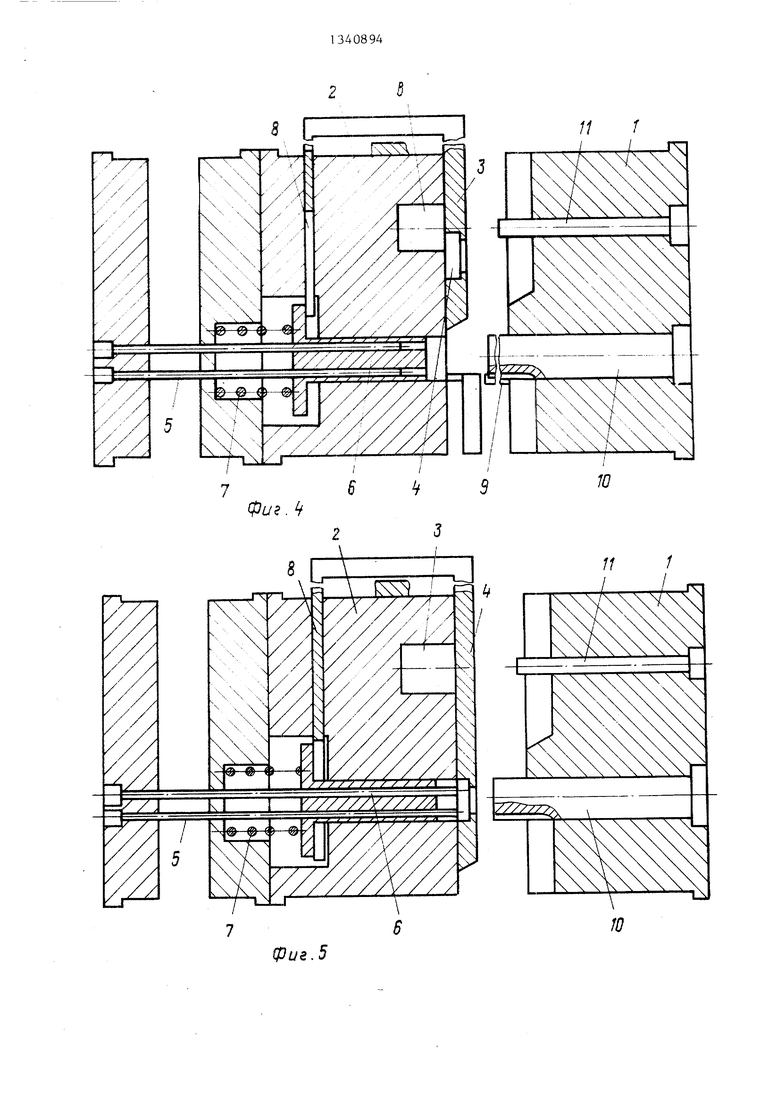

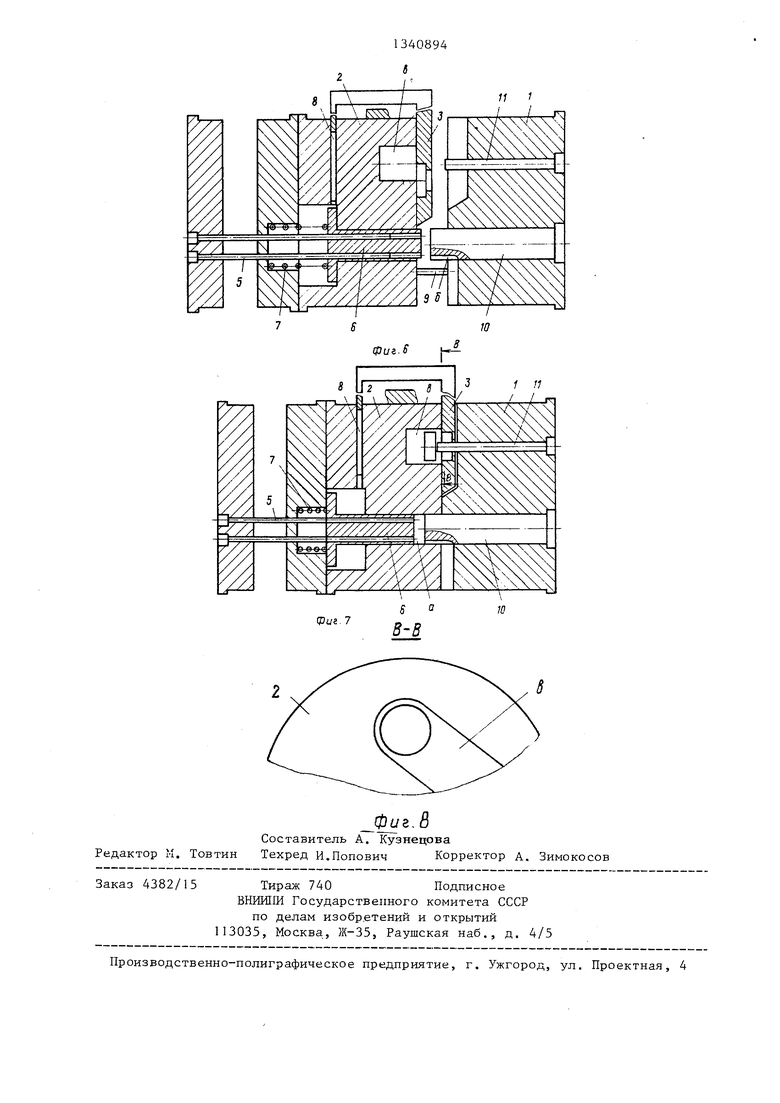

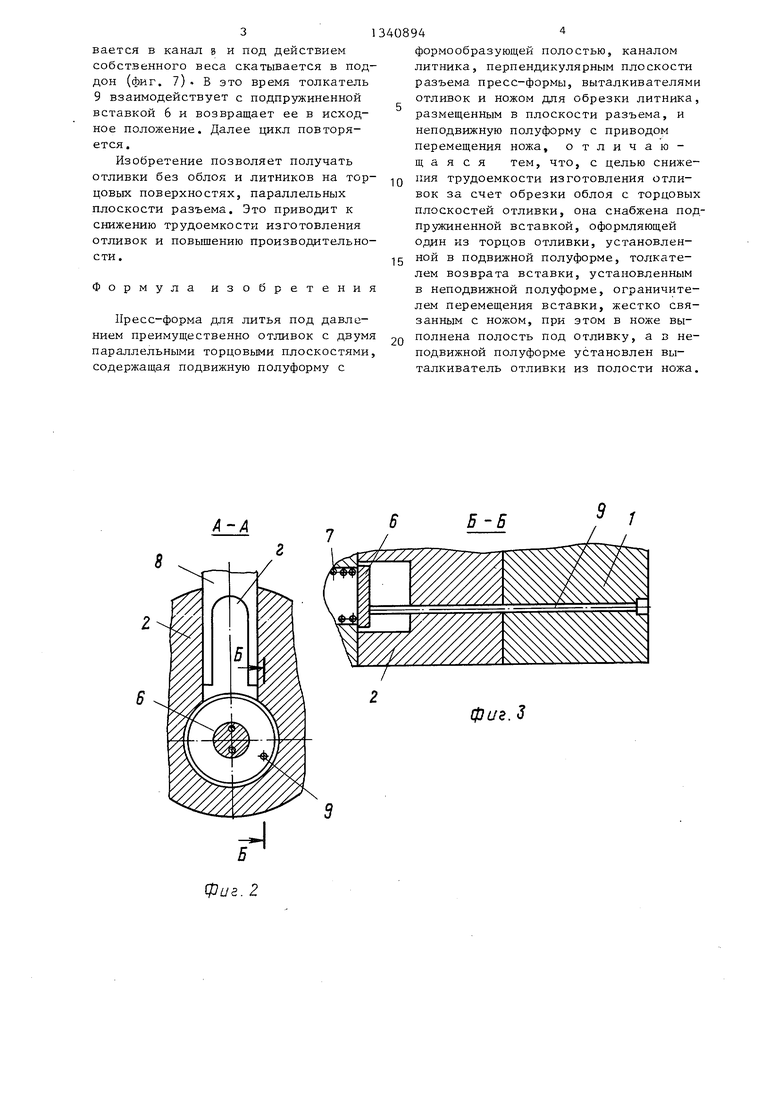

На фиг. 1 изображена схематично пресс-форма в момент запрессовки; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - пресс-форма в момент обрезки литника и облоя с поверхности первого торца отливки; на фиг. 5 - то же, в момент размещения отливки в полости ножа; на фиг. 6 - то же, в момент выталкивания срезанного облоя из подвижной полуформы; на фиг. 7 - то же, в момент выталкивания отливки из ножа; на фиг. 8 - разрез Б-В на фиг. 7.

Пресс-форма содержит неподвижную полуформу 1 и подвижную полуформу 2, в которой выполнены полость а под отливку с каналом 5 для литника, а также канал 6 для удаления отливки и установлены нож 3 для отделения литника и облоя, в котором выполнена полость 4, выталкиватели 5, вставка 6, подпрулсиненная пружиной 7, ограничитель 8 перемещения вставки 6, жестко связанный с ножом. Вставка взаимодействует с толкателем 9, размещенным в неподвижной полуформе 1. Кроме того, в неподвижной полуформе 1 установлен стержень 10, в котором выполнен канал Б для литника и выталкивателя 11, расположенный соосно каналу б , выполненному в подвижной полуформе 2. Привод ножа 3 выполнен в виде наклонного пальца 12, расположенного в не1

10

После запрессовки расплава в полость пресс-формы и выдержки его до затвердевания производят раскрытие пресс-формы. При этом подвижная полуформа 2 начинает перемещаться влево и толкатель 9 освобождает вставку 6, которая под действием пружины 7 начинает двигаться и перемещает отливку вправо. В это время посредством взаимодействия наклонного пальца 12 с отверстием в ноже 3 начинается перемещение ножа и связанного с ним ограничителя 8 вниз. Вставка 6 при движении

15 под действием пружины 7 наталкивается своим буртом на ограничитель 8 и останавливается, совмещая первый торец отливки с плоскостью разъема (фиг. 4) При дальнейшем раскрытии

20 пресс-формы продолжается движение ножа 3 вниз и происходит обрезка литников и облоя с первого торца отливки. Возможность перемещения ограничителя 8 вместе с ножом 3 вниз обеспечивает25 ся наличием в ограничителе 8 паза г шириной больше диаметра вставки 6.

В конце хода раскрытия полость 4 под, отливку, выполненная в ноже 3, устанавливается соосно полости с ,

30 вьгполненной в подвижной полуформе 2. Далее производят выталкивание отливки, при котором она перемещается из полости а подвижной полуформы в полость 4 ножа 3 (фиг. 5) Затем про„j- изводят смыкание пресс-формы, при котором за счет взаимодействия наклонного пальца 12 с ножом 3, последний с отливкой начинает перемещаться вверх и срезает облой с второго торца отливки за счет взаимодействия ее с кромками подвижной полуформы.

При дальнейшем смыкании пресс- формы и соответственно движении ножа 3 и вместе с ним ограничителя 8

40

подвижной полуформе 1, с возможностью

взаимодействия с отверстием, выполнен- g вверх происходит разъединение последным в ноже 3. Жестко связанные ограничитель 8 и нож 3 перемещаются между двумя упорами и подпружинены в сторону верхнего упора (пружина в проекции не показана) Наклонный палец 12 имеет возможность выхода из отверстия ножа 3. Полость для отливки расположена в подвижной полуформе 2 и образуется после смыкания пресс-формы между подпружиненной вставкой 6 и стержнем 10 (фиг. ).

Пресс-форма работает следующим образом.

50

него с буртом подпружиненной вставки 6. Б результате этого вставка 6 под действием пружины 7 перемещается вправо и выталкивает из полости а подвижной полуформы 2 срезанный облой (фиг. 6)е Продолжая двигаться вверх, нож 3 останавливается в положении, в котором полость 4 под отливку в ноже совпадает с каналом а для gg удаления отливок. Дальнейшее смыкание пресс-формы приводит к взаимодействию выталкивателя 11 с отливкой, находящейся в полости ножа, в результате чего последняя выталки

После запрессовки расплава в полость пресс-формы и выдержки его до затвердевания производят раскрытие пресс-формы. При этом подвижная полуформа 2 начинает перемещаться влево и толкатель 9 освобождает вставку 6, которая под действием пружины 7 начинает двигаться и перемещает отливку вправо. В это время посредством взаимодействия наклонного пальца 12 с отверстием в ноже 3 начинается перемещение ножа и связанного с ним ограничителя 8 вниз. Вставка 6 при движении

5 под действием пружины 7 наталкивается своим буртом на ограничитель 8 и останавливается, совмещая первый торец отливки с плоскостью разъема (фиг. 4) При дальнейшем раскрытии

0 пресс-формы продолжается движение ножа 3 вниз и происходит обрезка литников и облоя с первого торца отливки. Возможность перемещения ограничителя 8 вместе с ножом 3 вниз обеспечивает5 ся наличием в ограничителе 8 паза г шириной больше диаметра вставки 6.

В конце хода раскрытия полость 4 под, отливку, выполненная в ноже 3, устанавливается соосно полости с ,

0 вьгполненной в подвижной полуформе 2. Далее производят выталкивание отливки, при котором она перемещается из полости а подвижной полуформы в полость 4 ножа 3 (фиг. 5) Затем проj- изводят смыкание пресс-формы, при котором за счет взаимодействия наклонного пальца 12 с ножом 3, последний с отливкой начинает перемещаться вверх и срезает облой с второго торца отливки за счет взаимодействия ее с кромками подвижной полуформы.

При дальнейшем смыкании пресс- формы и соответственно движении ножа 3 и вместе с ним ограничителя 8

0

0

него с буртом подпружиненной вставки 6. Б результате этого вставка 6 под действием пружины 7 перемещается вправо и выталкивает из полости а подвижной полуформы 2 срезанный облой (фиг. 6)е Продолжая двигаться вверх, нож 3 останавливается в положении, в котором полость 4 под отливку в ноже совпадает с каналом а для g удаления отливок. Дальнейшее смыкание пресс-формы приводит к взаимодействию выталкивателя 11 с отливкой, находящейся в полости ножа, в результате чего последняя выталки3

вается в канал g н под действием собственного веса скатывается в поддон (фиг. 7). В это время толкатель 9 взаимодействует с подпружиненной вставкой 6 и возвращает ее в исходное положение. Далее цикл повторяется .

Изобретение позволяет получать отливки без облоя и литников на торцовых поверхностях, параллельных плоскости разъема. Это приводит к снижению трудоемкости изготовления отливок и повышению производительности.

Формула изобретения

Пресс-форма для литья под давлением преимущественно отливок с двумя параллельными торцовыми плоскостями, содержащая подвижную полуформу с

408944

формообразующей полостью, каналом литника, перпендикулярным плоскости разъема пресс-формы, выталкивателями отливок и ножом для обрезки литника, размещенным в плоскости разъема, и неподвижную полуформу с приводом перемещения ножа, отличающаяся тем, что, с целью снижеIQ Пия трудоемкости изготовления отливок за счет обрезки облоя с торцовых плоскостей отливки, она снабжена подпружиненной вставкой, оформляющей один из торцов отливки, установлен15 ной в подвижной полуформе, толкателем возврата вставки, установленным в неподвижной полуформе, ограничителем перемещения вставки, жестко связанным с ножом, при этом в ноже вы2Q полнена полость под отливку, а в неподвижной полуформе установлен выталкиватель отливки из полости ножа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для литья под давлением | 1983 |

|

SU1079350A1 |

| Пресс-форма для литья под давлением | 1985 |

|

SU1247156A1 |

| Способ литья под давлением отливок с наружной резьбой и пресс-форма для его осуществления | 1990 |

|

SU1743681A1 |

| Пресс-форма для литья под давлением | 1980 |

|

SU925543A1 |

| Пресс-форма для литья под давлением | 1988 |

|

SU1516222A1 |

| Способ литья под давлением и пресс-форма для его осуществления | 1984 |

|

SU1201051A1 |

| ПРЕСС-ФОРМА ДЛЯ Литья ПОД ДАВЛЕНПЕМ | 1972 |

|

SU352707A1 |

| Прессформа для литья под давлением | 1975 |

|

SU551114A1 |

| Пресс-форма для литья под давлением | 1987 |

|

SU1475767A1 |

| Пресс-форма для литья под давлением | 1984 |

|

SU1234043A2 |

Изобретение относится к литейному производству. Целью изобретения является снижение трудоемкости изготовления отливок за счет обрезки об- лоя с торцовых плоскостей отливки. Обрезка облоя осуществляется ножом 2 S 3, перемещаемым клином 12. При раскрытии формы подпружиненная вставка 6 перемещает отливку к плоскости разъема, при этом нож скользит по поверхности разъема и обрезает облой. При дальнейшем раскрытии формы полость 4 в ноже 3 устанавливается против полости °( подвижной полуформы 2. Далее производят выталкивание отливки в полость 4. При смыкании полуформы нож перемещается вверх вместе с отливкой, при этом срезается облой с второго торца отливки. При совмещении полости 4 с каналом В подвижной полуформы выталкиватель 11 перемещают отливку из полости 4 в канал В, по которому она скатывается в поддон. Облой из полости с( формы удаляется вставкой 6. 8 ил. J 7 /2 SS (Л оо N 00 со 4

А-А

фиг. 2

ю

Фие.5

Редактор М. Товтин

Фиг.В

Составитель А. Кузнецова

Техред И,Попович Корректор Д. Зимокосов

4382/15

Тираж 740Подписное

ВНИШШ Государственного комитета СССР

по делам изобретений и открытий П3035, Москва., Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Устройство для отделения пресс-остатка от центрального литника на машинах литья под давлением с горизонтальной камерой сжатия | 1976 |

|

SU582902A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Пресс-форма для литья под давлением | 1980 |

|

SU899259A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-09-30—Публикация

1985-12-02—Подача