(54) СПЮСОБ ИЗГОТОВЛЕНИЯ ФОРМУЮЩИХ МАТРИЦ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления формующих матриц | 1983 |

|

SU1077741A2 |

| СПОСОБ НАНЕСЕНИЯ ЛОГОТИПА НА ВАЛОК ДЛЯ РОТАЦИОННОГО ТИСНЕНИЯ И ВАЛОК, ИЗГОТОВЛЕННЫЙ ЭТИМ СПОСОБОМ | 2008 |

|

RU2368504C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ ДЛЯ МНОГОКРАТНОЙ ОТЛИВКИ ИЗДЕЛИЙ | 2005 |

|

RU2294408C1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ МЕТАЛЛА | 2011 |

|

RU2466834C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВНУТРЕННИХ КАНАЛОВ, ВОЛНОВОДНЫХ ТРАКТОВ ОТ МИЛЛИМЕТРОВОГО ДИАПАЗОНА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2441727C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАТРИЦЫ, МАТРИЦА И СПОСОБ ПОЛУЧЕНИЯ МИКРОСТРУКТУРНОГО РЕЛЬЕФА СВЕТОРАССЕИВАЮЩЕЙ ПАНЕЛИ С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2010 |

|

RU2453631C2 |

| Способ изготовления ступенчатого электрода-инструмента | 1980 |

|

SU884928A1 |

| Способ изготовления деталей типа инструмента | 1982 |

|

SU1117115A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМООБРАЗУЮЩИХ ЭЛЕМЕНТОВ ПРЕССОВО-ЛИТЬЕВОЙ ОСНАСТКИ | 1990 |

|

RU2024355C1 |

| Способ электроэрозионного изготовления рабочих элементов вырубных штампов | 1982 |

|

SU1060383A1 |

Изобретение относится к электрофизическим метоаам обработки и может быть использовано для изготовления формующих матриц технологической оснастки (прессформ и литьевых ф(м) сложиой конфигурации, с релье4иой и фактуртой рабочей поверхностью.

Известен способ изгот(ления формующих матриц электроэрозионной обработкой металлической заготовки электро- дом-икструментсм, выполняемым из металла, или графита механ8 юской обработкой 1.

Данный -способ позволяет резко сократить трудозатраты при изготовлении матриц сложной конфигурации, обеспечивает их высокую прочность, монолитность в тепропровоцность.

Однако данный способ не позволяет достигнуть высокого качества поверхнсю- ти матрицы и точности воспроизведения рельефа и фактуры, особенно имитирующей поверхность натуральных материалов. Наличие необходимого межэлектродного

зазора и износ электропа-инструмента, также снижают точность размере матрицы.

Цель изобретения - улучшение качает- ва рабочей поверхности матрицы.

Указанная цель достигается тем, что электрод-инструмент предварительно изготовляют в виде оболочки с внутренней п ерхностью, точно воспроизводящей рабочую поверхность формующей матрицы и наружной поверхностью, приближенно воспроизводящей ее в негативе; после процесса электроэрозии электрод - инструмент закрешкпот в заготовке матрицы, при этом внутренняя поверхность электрода - инструмента является рабочей поверхностью матрицы.

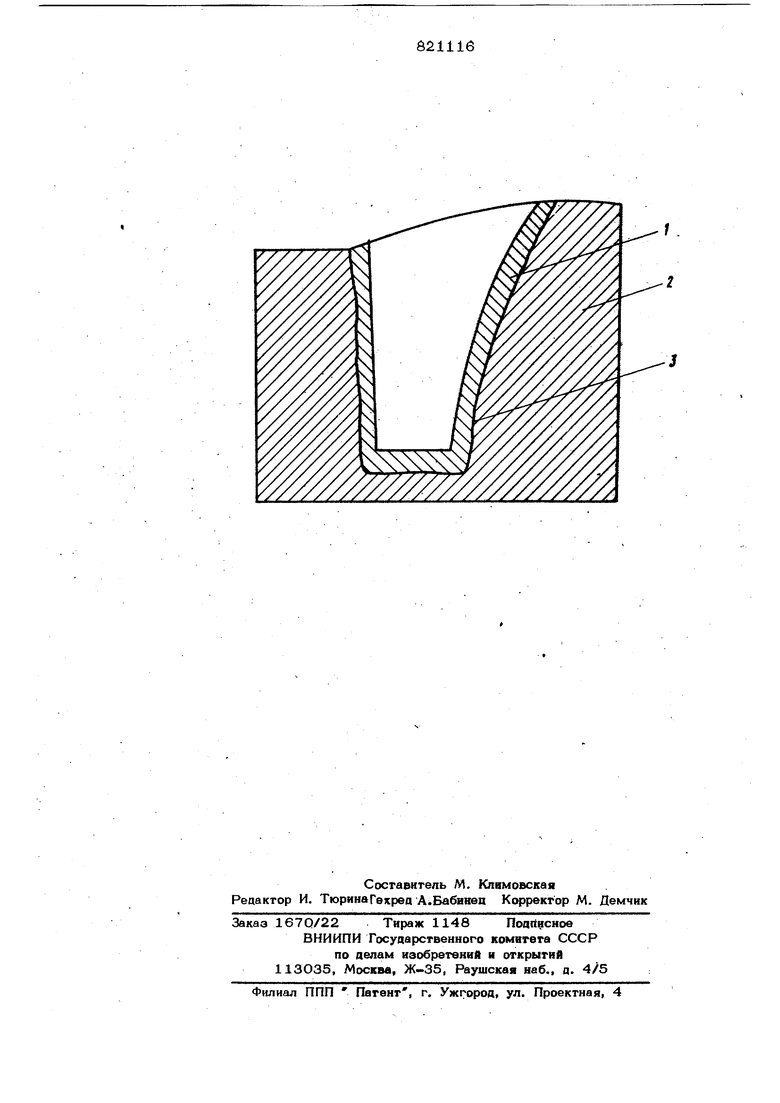

Необходимый для осуществления настоящего способа электрод - инструмент может быть изготовлен, например, методом гальванопластики, позволяющим получить поверхность любой заданной чистоты, с высокой точностью воспроизводящей фактуру поверхности, конфигурацию и раз-меры йоцели. Методом гальванопластики можно изготовить электрод из никеля, меди и других металлов, в зависимости от требова НИИ, предъявляемых к матрице. Электрод - инструмент может быть из готовлен из листового металла штамповкой. Крепление электрода - инструмента к заготовке матрицы может быть осущест влево пайкой, или склеиванием. На чертеже представлена матрица, изготовленная по данному способу. Электрод-инструмент 1 с внутренней поверхностью, являющейся рабочей поверхностью матрицы, закреплен в заготовке матрицы 2 слоем припоя 3. В случае, когда требования к теплопро- водности формующей матрицы не очень вью ки, электрод-инструмент может быть при клеен, например, эпоксидньпл клеем. При этом способе внутренняя поверхность электрода - инструмента, оформляющая рабочую поверхность матрицы, не подвергается искажениям в процессе элек троэрозионной обработки, искажается его наружная поверхность, что не влияет на качество рабочей поверхности матрицы. В то же время необходимо, чтобы наружная поверхность электрода - инструмента приближенно воспроизводила рабочую поверхность матрицы - для исключения чре мерной раэнотолщинности электрода - инструмента,. При чрезмерной разнотолщинноЬти эле трода .- инструмента могут возникнуть обратные уклоны, а также большие внут- ренние напряжения в металле, что недо- пустимо. Оптимальные пределы толщин электрода - инструмента - от 1 до 4 мм. Способ позволяет резко улучшить качество рабочей поверхности матриц с точHtsM воспроизведением тонкой фактуры и рельефа и в то же время сохраняет все 1фвимущества известного метода алектро- эрознояной обработки заготовки матриц, обеспечивающей высокую производительность труда и прочность формующих матриц. Формула изобретения Способ изготовления формующих матриц, включающий электроэрозионную обработку заготовки матрицы электродом инструментом, отличающийся . тем, что, с целью улучшения качества рабрчей поверхности матрицы, предварительно изготавливают электрод - инструмент в виде оболочки с внутренней поверх- ностыо соответствующей по форме и размерам рабочей поверхности матрицы, наружной поверхностью приближенно соответствующей ей в негативе и являющейся рабочей поверхностью электрода - инструмента, по окончании процесса электроэрозионной обработки электроЦ-инструмент закрепляют в образованной полости заготовки матрицы, при этом внутренняя поверхность электрода-инструмента является рабочей поверхностью матрицы. Источники информации, принятые во внимание при экспертизе 1. Артамонов Б. А. и др. Размерная электрическая обработка металлов, Высшая школа , М., 1978, с. 133.1.

Авторы

Даты

1981-04-15—Публикация

1979-07-05—Подача