2, Устройство ПО п. 1, о т л и чающееся тем, что механизм фиксации выполнен в виде силового цилиндра со штоком, имеющим форму, конического штифта, а рычаги имеют отверстия под шток.

3. Устройство по п. 1, о т л-и чающееся тем, что, с целью расширения технологических возможностей, прижимной захват выполнен с возможностью перемещения по высоте.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для термообработки длинномерных изделий | 1980 |

|

SU939572A2 |

| Устройство для закалки деталей | 1974 |

|

SU509651A1 |

| Установка для закалки длинномерных цилиндрических изделий | 1981 |

|

SU1016382A1 |

| УСТРОЙСТВО ДЛЯ ВЫГРУЗКИ и ЗАКАЛКИ ИЗДЕЛИЙ | 1969 |

|

SU234436A1 |

| Устройство для закалки изделий | 1981 |

|

SU1014940A1 |

| Линия для термической обработки | 1985 |

|

SU1416519A1 |

| Поточная линия для изготовления деталей типа тел вращения | 1980 |

|

SU1016210A1 |

| Закалочный бак | 1982 |

|

SU1097685A1 |

| Устройство для закалки изделий | 1978 |

|

SU850691A1 |

| Устройство для загрузки и выгрузки поддонов | 1976 |

|

SU682747A1 |

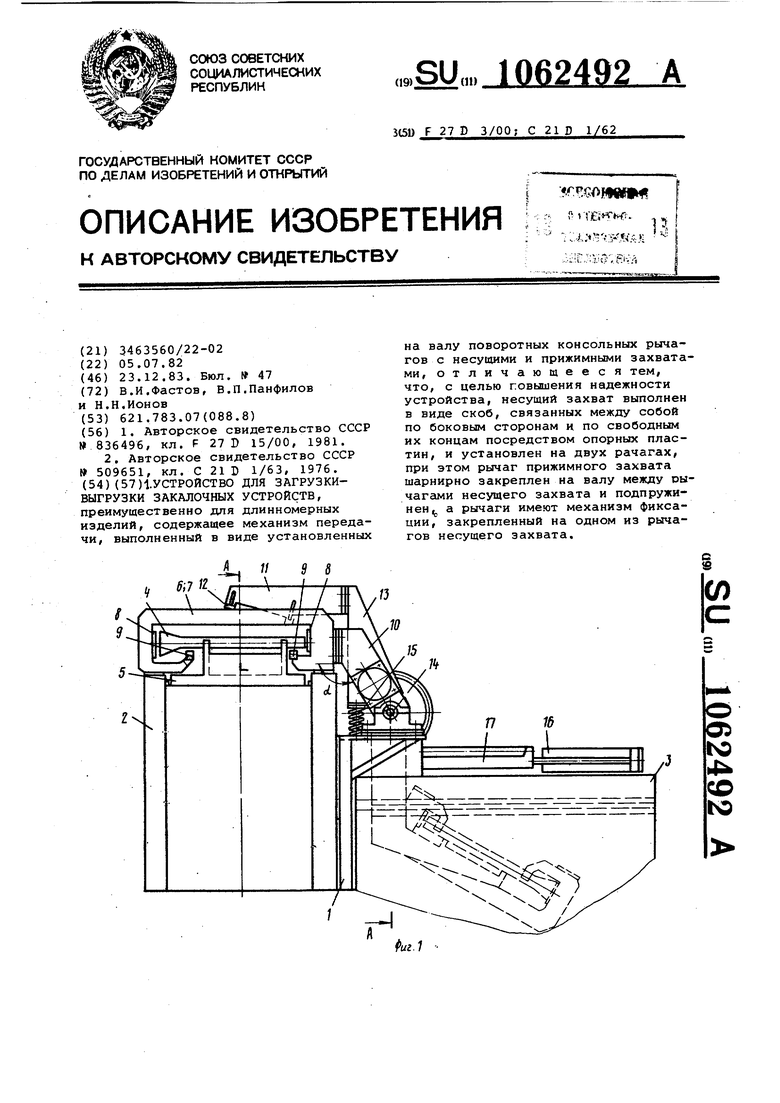

1УСТРОЙСТЮ ДЛЯ ЗАГРУЗКИВЫГРУЗКИ ЗАКАЛОЧНЫХ УСТРОЙСТВ, преимущественно для длинномерных изделий, содержащее механизм передачи, выполненный в виде установленных на валу поворотных консольных рычагов с несущими и прижимными захватами, отличающееся тем, что, с целью повышения надежности устройства, несущий захват выполнен в виде скоб, связанных между собой по боковым сторонам и по свободным их концам посредством опорных пластин, и установлен на двух рачагах, при этом рычаг прижимного захвата шарнирно закреплен на валу между оычагами несущего захвата и подпружинен , а рычаги имеют механизм фиксации, закрепленный на одном из рычагов несущего захвата.

1

Изобретение относится к технологческому оборудования для термической обработки длинномерных изделий типа штанг, валов, стоек и может быть использовано в термических цехах машиностроения.

Известно устройство для перемещения изделий при закалке, содержащее механизм перемещения изделий, выполненный в виде поворотных консо нчх рычагов с захватами, и механизм фиксации l .

В этом устройстве после зажима рычаги, поворачиваясь на ISC, переносят изделия из печи в заксшочную машину.

Недостатком известного устройств является малая площадь опоры и зажима, что не обеспечивает надежную фиксацию изделий круглого сечения и изделий длинномерных типа штанг, валов, стоек.

Кроме того, горизонтальное положение изделий при быстром охлаждении снижает их качество.

Наиболее близким к изобретению по технической сущности и достигаемму эффекту является устройство для загрузки-выгрузки изделий при закалке, содержащее механизм передачи выполненный в виде поворотных кон- сольных рычагов и закрепленных на них несущих и прижимных захватов , .. .

Нагретыеизделия из печи поступают на рольганговый стол механизма передачи, хде удерживаются с помощью захватов. Рычаги, несущие сто и захваты, поворачиваются и передают изделия в закалочный бак для охлаждения .2J.

Недостатком известного устройства является невозможность транспортирования длинномерных изделий типа штанг, валов, стоек без поддона. Кроме того, перенесенные в закалочный бак такие изделия на поддонах не имеют надежной фиксации во время охлаждения, а наличие поддона при этом затрудняет дальнейшую транспортировку изделий.

Цель изобретения - повышение надежности устройства и расширение технологических возможностей.

Поставленная цель достигается тем, что в устройстве для загрузкивыгрузки закалочных устройств, преимущественно для длинномерных изделий, содержащем механизм передачи, выполненный в виде установленных на валу поворотных консольных рычагов с несущими и прижимными захватами, несущий захват выполнен в виде скоб связанных между собой по боковым сторонам и по свободным их концам посредством опорных пластин, и установлен на двух рычагах, при этом рычаг прижимного захвата шарнирно закреплен на валу между рычагами несущего захвата и подпружинен, а рычаги имеют механизм фиксации, закрепленный на одном из рычагов несущего захвата,

Механизм фиксации выполнен в виде силового цилиндра со штоком, имеющим форму конического штифта, а рычаги имеют отверстия под шток.

Прижимной захват выполнен с возможностью перемещения по высоте,

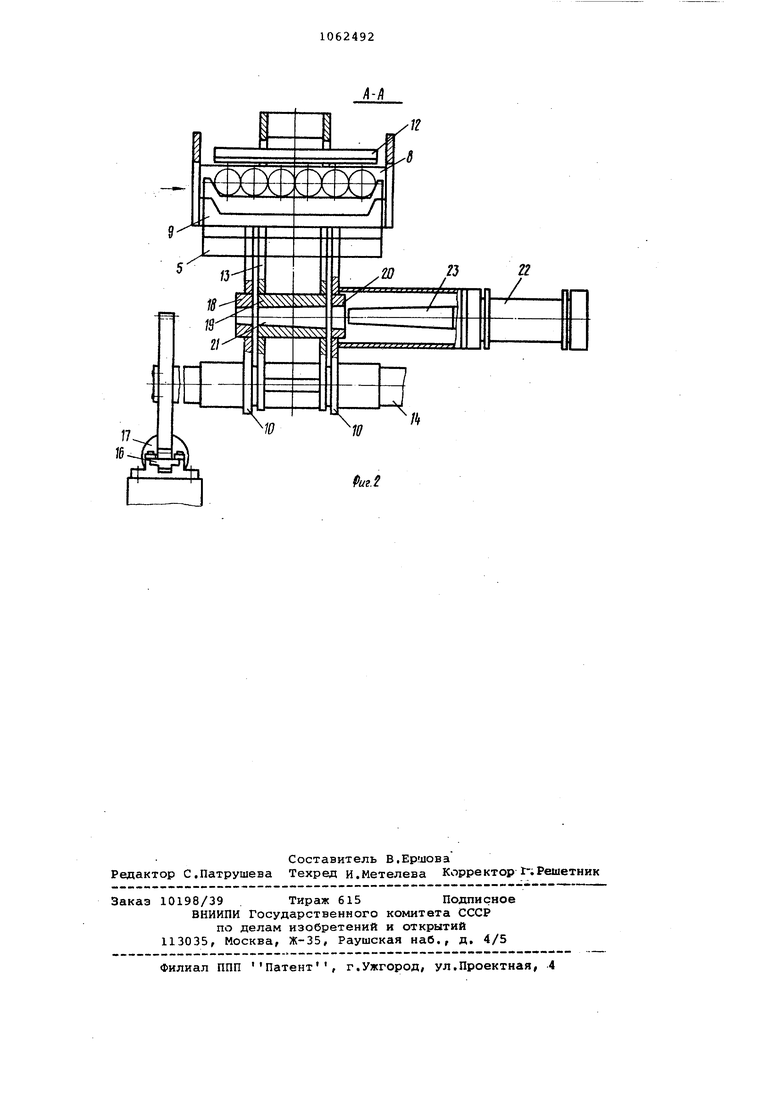

.Ча фиг. 1 схематично изображено предлагаемое устройство, общий вид; на фиг. 2 - разрез А-А на фиг. 1,

Устройство для загрузки-выгрузки изделий установлено у выхода из проходной закалочной печи (не показана) на раме 1, размещенной между рамой 2 позиции разрузки и закалочным баком 3.

Устройство содержит механизм передачи изделий 4 с поддона 5, установленного на раме 2 в закалочный бак 3 и обратно.

Механизм передачи содержит несущий захват 6, выполненный в виде двух скоб 7, связанных опорными планками 8 и 9, и установлен на двух поворотных консольных рычагах 10, Прижимной захват 11 с упором 12 установлен на поворотном консольном рычаге 13, Рычаги 10 и 1 установлены на общем валу 14, причем рычаги 10 связаны с валом 14 жестко, а рычаг 13 на валу 14 установлен свободно и поддерживается пружиной 15 в приподнятом положении Вал 14 соединен с силовым цилиндром 16 реечной передачей 17, На однаковом радиусе от вала 14 в рычаrax 10 и 13 установлены втулки 18-20 отверстия которых при совмещении рычагов 10 и 13 образуют общее коническое отверстие 21. На одном из рычагов 10 несущего захвата б смонтирован механизм фикса ции, который выполнен в виде силовог цилиндра 22 со штоком в виде коничес кого штифта 23, взаимодействующего с отверстием 21. Оптимальным углом установки скоб несущего захвата 6 на рычагах 10 является угол больше 90°. Прижимной захват 11 может быть выполнен регулируемым, для чего в месте его крепления к рычагам 13 выполнены пазы, позволяющие перемещать по высоте захват 11. Кроме тог упоры 12 могут быть выполнены сменными . Предлагаемое устройство работает следующим образом. Перед началом работы скобы 7 несу щего захвата 6 расположены на раме 2 Нагретый под закалку пакет изделий на поддоне 5 подается из закалочной печи (не показана) на раму 2 позиции разгрузки и оказывается под несущим захватом б и прижимным захватом 11. Скобы 7 несущего захвата б охватывают изделия 4. Включается силовой цилиндр 16 и через реечную передачу 17 вал 14 поворачивается на некоторый угол. Связанные жестко с валом 14 рычаги несущего захвата б тоже поворачивают ся, и скобы 7 отрывают от поддона 5 пакет изделий 4 и поворачивают его до неподвижного в это время прижимно го захвата 11. После прижима изделий 4 между захватами б и 11 включается силовой цилиндр 22, и штифт 23 входит в отверстие 21, фиксируя все рычаги 10 и 13 на валу 14. Затем от силового цилиндра 16 и реечной передачи 17 осуществляется дальнейший совместный поворот несущего б и прижимного 11 захватов с пакетом изделий 4 до размещения его в закалочном баке 3. После охлаждения изделий последовательность операций осуществляется в обратном порядке, и закаленный пакет изделий 4 возращается на находящийся на раме 2 поддон 5 для дальнейшей термообработки. После установки на раме 2 нового поддона 5 из печи цикл повторяется. Такое конструктивное выполнение несущего и прижимного захватов и их взаимное расположение обеспечивает большую площадь опоры и зажима изделий, позволяет применять это устройство для перемещения при закалке пакета длинномерных изделий типа штанг, валов/ стоек. Вместе с этим установ- ка рычагов захватов на общем валу, когда рычаг прижимного захвата подпружинен и установлен на валу свободно, а рычаги несущего захвата связаны с валом жестко, обусловливает поворот несущего захвата с пакетом изделий на некоторый угол до неподвижного в это время прижимного захвата, что обеспечивает надежный отрыв от поддона изделий до того, как произойдет закрепление их между захватами. Конструктивное выполнение захватов, а также механзима фиксации и установка этого механизма на одном из рычагов несущего захвата (связанйого жестко с валом) обеспечивает надежное зак епление изделий после отрыва от поддона и перемещение их в таком состоянии в закалочный бак, удержание там во время охлаждения и возврат на поддон. Все это повышает надежность работы устройства при закалке длинномерных изделий. Кроме того, установка несущего захвата на рычагах под углом больше 90 обусловливает наклонное расположение в закалочном баке изделий, что повышает их качество при закалке, а выполнение прижимного захвата регулируемым позволяет переносить изделия различного сечения, что значительно расширяет технологические возможности устройства.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ перегрузки изделий из нагреватель-НОй пЕчи B зАКАлОчНую МАшиНу | 1977 |

|

SU836496A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для закалки деталей | 1974 |

|

SU509651A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-12-23—Публикация

1982-07-05—Подача