(54) УСТРОЙСТВО ДЛЯ ПРАВКИ ПОЛОСЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для правки полосы | 1987 |

|

SU1496862A1 |

| Устройство для очистки металлической полосы | 1986 |

|

SU1380829A1 |

| УСТРОЙСТВО ДЛЯ РАЗМОТКИ ИЛИ НАМОТКИ РУЛОНОВ МЕТАЛЛОИЗДЕЛИЙ | 2001 |

|

RU2228229C2 |

| Устройство для закатки и раскатки рулонного материала | 1986 |

|

SU1341135A1 |

| УНИВЕРСАЛЬНЫЙ СТАН ХОЛОДНОЙ ПРОКАТКИ | 1997 |

|

RU2156173C2 |

| ЛИСТОПРАВИЛЬНАЯ МАШИНА | 1992 |

|

RU2068745C1 |

| УСТАНОВКА ДЛЯ РАЗЛААТЫВАНИЯ РУЛОНОВ | 1972 |

|

SU424630A1 |

| Моталка листового стана горячейпРОКАТКи | 1979 |

|

SU822944A1 |

| УСТРОЙСТВО ДЛЯ СМАТЫВАНИЯ В БОБИНЫ И РАСКЛАДКИ ГИБКИХ ПОЛИВНЫХ ТРУБОПРОВОДОВ СИСТЕМЫ КАПЕЛЬНОГО ОРОШЕНИЯ | 2009 |

|

RU2435366C2 |

| Устройство для сборки ротора электродвигателя | 1982 |

|

SU1086503A1 |

I

Изобретение относится к обработке металлов давлением, преимущественно для правки полос в составе непрерывных агрегатов правки, резки, цинкования и т. д.

Известно устройство для правки полосы, содержащее смонтированные на станине кассеты, в которых установлены в подшипниковых узлах плавающие рабочие и промежуточные ролики, стационарные опорные ролики, а также осевые упоры плавающих роликов 1.

Недостатком этого устройства является сложность замены изнощенных роликов, что снижает производительность процесса правки.

Цель изобретения - повыщение производительности.

Поставленная цель достигается тем, что осевые упоры плавающих роликов выполнены в виде щарнирно закрепленных на корпусе кассеты планок и снабжены фиксаторами; при этом подщипниковые узлы плавающих роликов свободно установлены на их щейках, а опорные ролики снабжены клеммно-клиновыми зажимами осей. Причем каждый фиксатор выполнен в виде одноплечих рычагов, соединенных одними концами щарнирно один с другим, а другими концами соответственно с осевым упором и кассетой, при этом фиксатор снабжен подвижной втулкой, установленной в узле соединения концов рычагов между собой.

Кроме того, каждый клеммно-клиновой зажим осей .опорных роликов выполнен в виде подущки с радиальной прорезью и со скосом на одной боковой стороне, при этом подущка размещена с зазором в пазу кассеты, а клин установлен в упомянутом зазоре, между подущкой и кассетой и связан с ними преимущественно посредством болта.

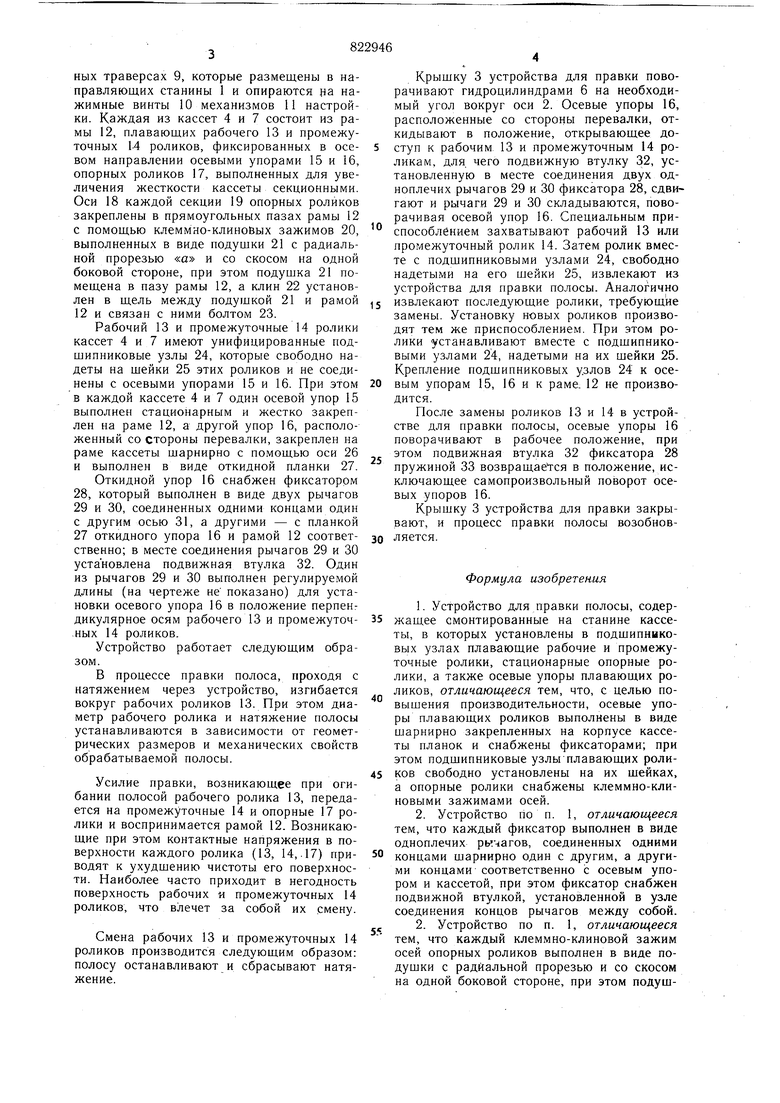

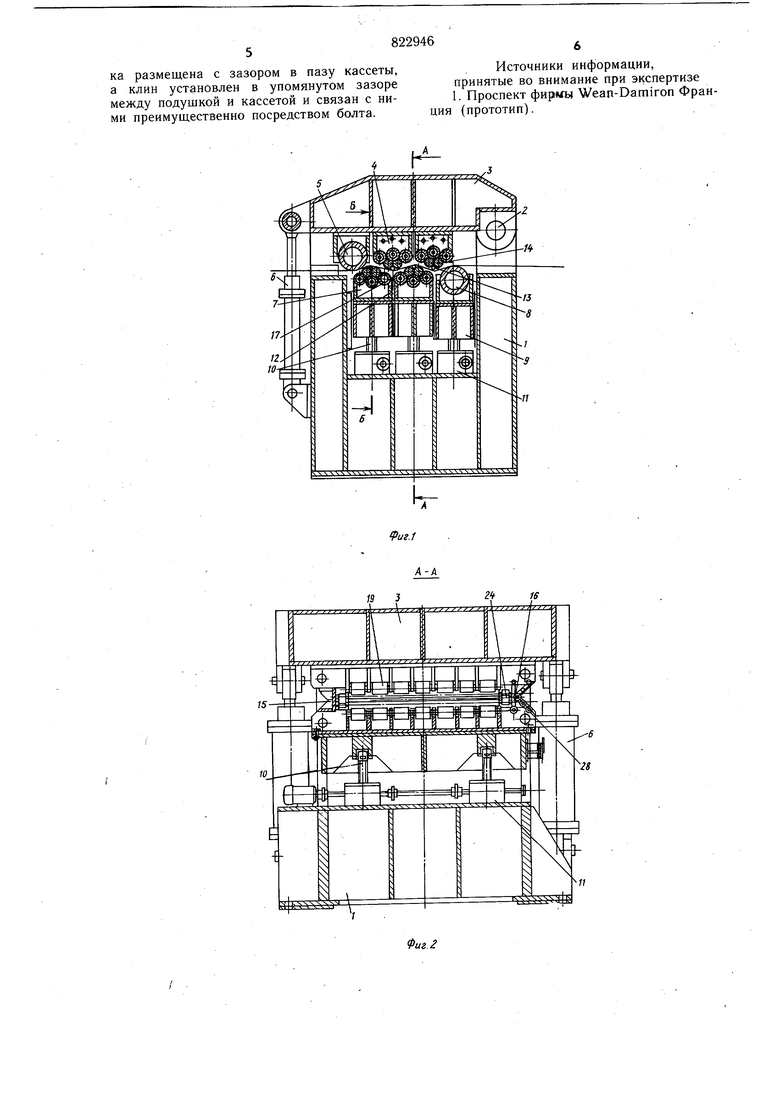

На фиг. 1 схематически изображено предлагаемое устройство, разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 3.

Устройство для правки полосы имеет станину 1, на которой с одной стороны с помощью осей 2 щарнирно закреплена крыщка 3, с расположенными на ней верхними кассетами 4 и отклоняющим роликом 5.

С другой стороны станина 1 связана с крышкой 3 посредством гидроцилиндров 6.

Нижние кассеты 7 и регулируемый отклоняющий ролик 8 установлены на подвижных траверсах 9, которые размещены в направляющих станины 1 и опираются на нажимные винты 10 механизмов И настройки. Каждая из кассет 4 и 7 состоит из рамы 12, плавающих рабочего 13 и промежуточных 1-4 роликов, фиксированных в осевом направлении осевыми упорами 15 и 16, опорных роликов 17, выполненных для увеличения жесткости кассеты секционными. Оси 18 каждой секции 19 опорных роликов закреплены в прямоугольных пазах рамы 12 с помощью клеммно-клиновых зажимов 20, выполненных в виде подущки 21 с радиальной прорезью «а и со скосом на одпой боковой стороне, при этом подушка 21 помещена в пазу рамы 12, а клин 22 установлен в щель между подушкой 21 и рамой 12 и связан с ними болтом 23. Рабочий 13 и промежуточные 14 ролики кассет 4 и 7 имеют унифицированные подшипниковые узлы 24, которые свободно надеты на щейки 25 этих роликов и не соединены с осевыми упорами 15 и 16. При этом в каждой кассете 4 и 7 один осевой упор 15 выполнен стационарным и жестко закреплен на раме 12, а другой упор 16, расположенный со стороны перевалки, закреплен на раме кассеты шарнирно с помощью оси 26 и выполнен в виде откидной планки 27. Откидной упор 16 снабжен фиксатором 28, который выполнен в виде двух рычагов 29 и 30, соединенных одними концами один с другим осью 31, а другими - с планкой 27 откидного упора 16 и рамой 12 соответственно; в месте соединения рычагов 29 и 30 установлена подвижная втулка 32. Один из рычагов 29 и 30 выполнен регулируемой длины (на чертеже не показано) для установки осевого упора 16 в положение перпенг дикулярное осям рабочего 13 и промежуточ.ных 14 роликов. Устройство работает следующим образом. В процессе правки полоса, проходя с натяжением через устройство, изгибается вокруг рабочих роликов 13. При этом диаметр рабочего ролика и натяжение полосы устанавливаются в зависимости от геометрических размеров и механических свойств обрабатываемой полосы. / Усилие правки, возникающее при огибании полосой рабочего ролика 13, передается на промежуточные 14 и опорные 17 ролики и воспринимается рамой 12. Возникающие при этом контактные напряжения в поверхности каждого ролика (13, 14, .17) приводят к ухудшению чистоты его поверхности. Наиболее часто приходит в негодность поверхность рабочих и промежуточных 14 роликов, что влечет за собой их смену. Смена рабочих 13 и промежуточных 14 роликов производится следующим образом: полосу останавливают и сбрасывают натяжение. Крыщку 3 устройства для правки поворачивают гидроцилиндрами 6 на необходимый угол вокруг оси 2. Осевые упоры 16, расположенные со стороны перевалки, откидывают в положение, открывающее доступ к рабочим 13 и промежуточным 14 роликам, для. чего подвижную втулку 32, установленную в месте соединения двух одноплечих рычагов 29 и 30 фиксатора 28, сдвигают и рычаги 29 и 30 складываются, поворачивая осевой упор 16. Специальным приспособлением захватывают рабочий 13 или промежуточный ролик 14. Затем ролик вместе с подшипниковыми узлами 24, свободно надетыми на его шейки 25, извлекают из устройства для правки полосы. Аналогично извлекают последующие ролики, требующие замены. Установку новых роликов производят тем же приспособлением. При этом ролики устанавливают вместе с подшипниковыми узлами 24, надетыми на их щейки 25. Крепление подщипниковых узлов 24 к осевым упорам 15, 16 и к раме. 12 не производится. После замены роликов 13 и 14 в устройстве для правки полосы, осевые упоры 16 поворачивают в рабочее положение, при этом подвижная втулка 32 фиксатора 28 пружиной 33 возвращается в положение, исключающее самопроизвольный поворот осевых упоров 16. Крышку 3 устройства для правки закрывают, и процесс правки полосы возобновляется. Формула изобретения 1.Устройство для правки полосы, содержащее смонтированные на станине кассеты, в которых установлены в подщипниковых узлах плавающие рабочие и промежуточные ролики, стационарные опорные ролики, а также осевые упоры плавающих роликов, отличающееся тем, что, с целью повышения производительности, осевые упоры плавающих роликов выполнены в виде шарнирно закрепленных на корпусе кассеты планок и снабжены фиксаторами; при этом подщипниковые узлыплавающих роликов свободно установлены на их щейках, а опорные ролики снабжены клеммно-клиновыми зажимами осей. 2.Устройство по п. 1, отличающееся тем, что каждый фиксатор выполнен в виде одноплечих рычагов, соединенных одними концами щарнирно один с другим, а другими концами соответственно с осевым упором и кассетой, при этом фиксатор снабжен подвижной втулкой, установленной в узле соединения концов рычагов между собой. 2. Устройство по п. 1, отличающееся тем, что каждый клеммно-клиновой зажим осей опорных роликов выполнен в виде подущки с радиальной прорезью и со скосом на одной боковой стороне, при этом подущка размещена с зазором в пазу кассеты, а клин установлен в упомянутом зазоре между подушкой и кассетой и связан с ними преимущественно посредством болта.

Источники информации, принятые во внимание при экспертизе 1. Проспект фирмы Wean-Damiron Франция (прототип).

itIS

13 3

12

29

i f : s : fSsss 12

/4

Авторы

Даты

1981-04-23—Публикация

1979-05-10—Подача