симальной) к ее ширине Ь. Это отношение изменяет свою величину в зависимости ог времени горения дуги, которое изменяет глубину канавки в 1,5 раза. При этом при малом времени горения дуги отношение

имеет меньшую величину, а ири

личении Бремени горения дуги данное отношение возрастает. 1аким образом, с ростом глубины выплавляемой канавки это значение растет быстрее, чем ширина канавки. Вследствие этого при удовлетворительном значении угла входа дуги в обрабатываемое изделие выплавляемые канавки, особенно с увеличением времени горения дуги, имеют сушественно большую глубину, чем ширину, что не гарантирует возможность выиолнения качественной последуюш,ей сварки штучными электродами.

Целью изобретеиия является повышение качества резки для удалеиия дефектов при выиолиении канавок ограниченной протяженности с формой разделки кромок, обеспечивающей выполнение последующей ручной сварки штучными электродами иутем обеспечения стабильности соотношения между максимальной глубиной канавки и ее шириной.

Это достигается тем, что в сиособе плазменно-дуговой новерхностной резки, при котором плазменную дугу ориентируют иод углом к поверхности обрабатываемого изделия и в процессе резки положеиие дуги сохраняют нензмепным относительно обрабатываемого изделия.

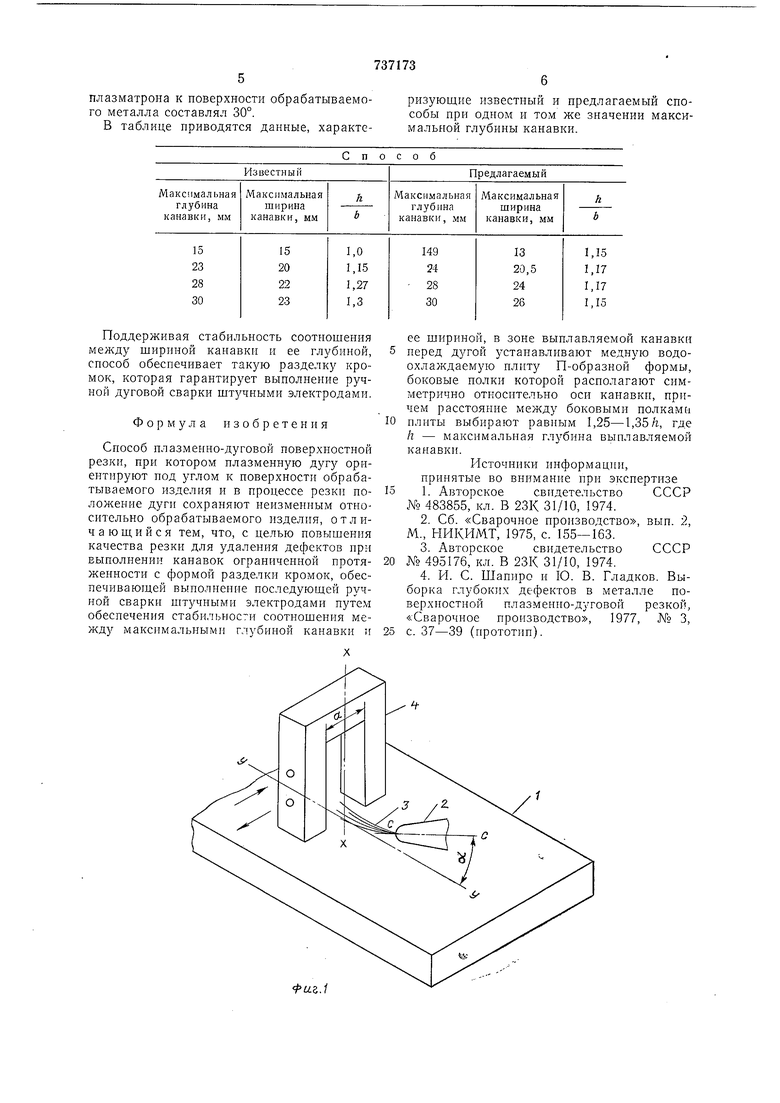

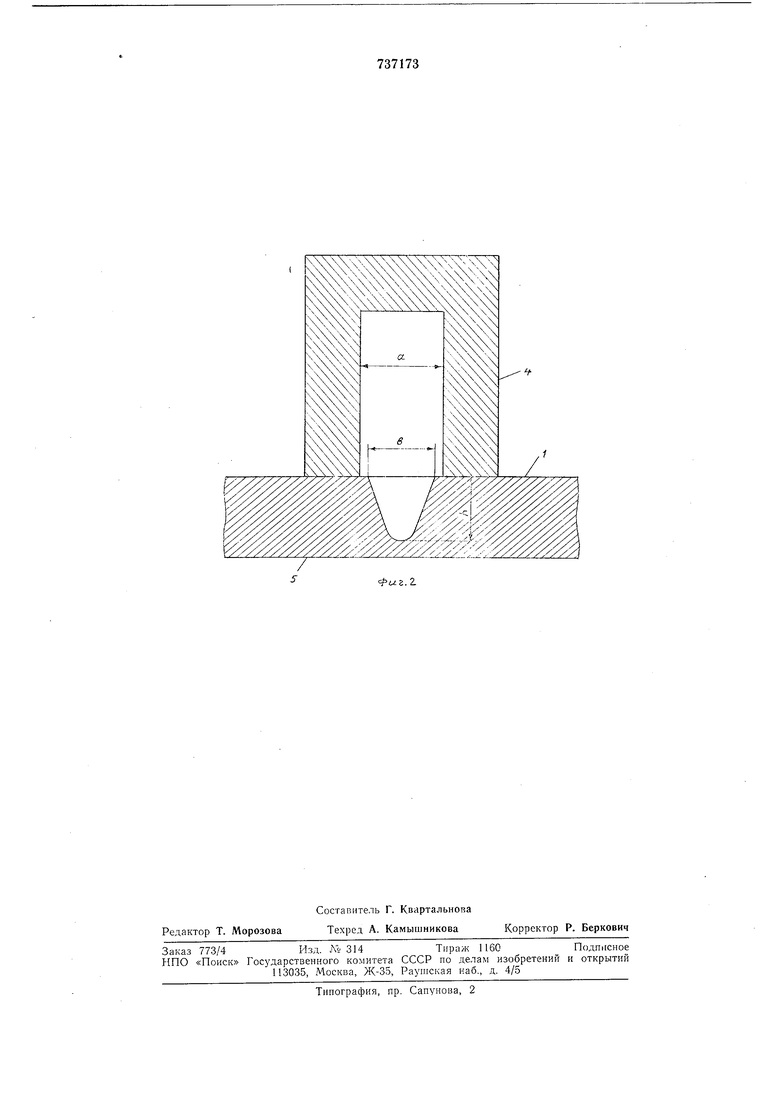

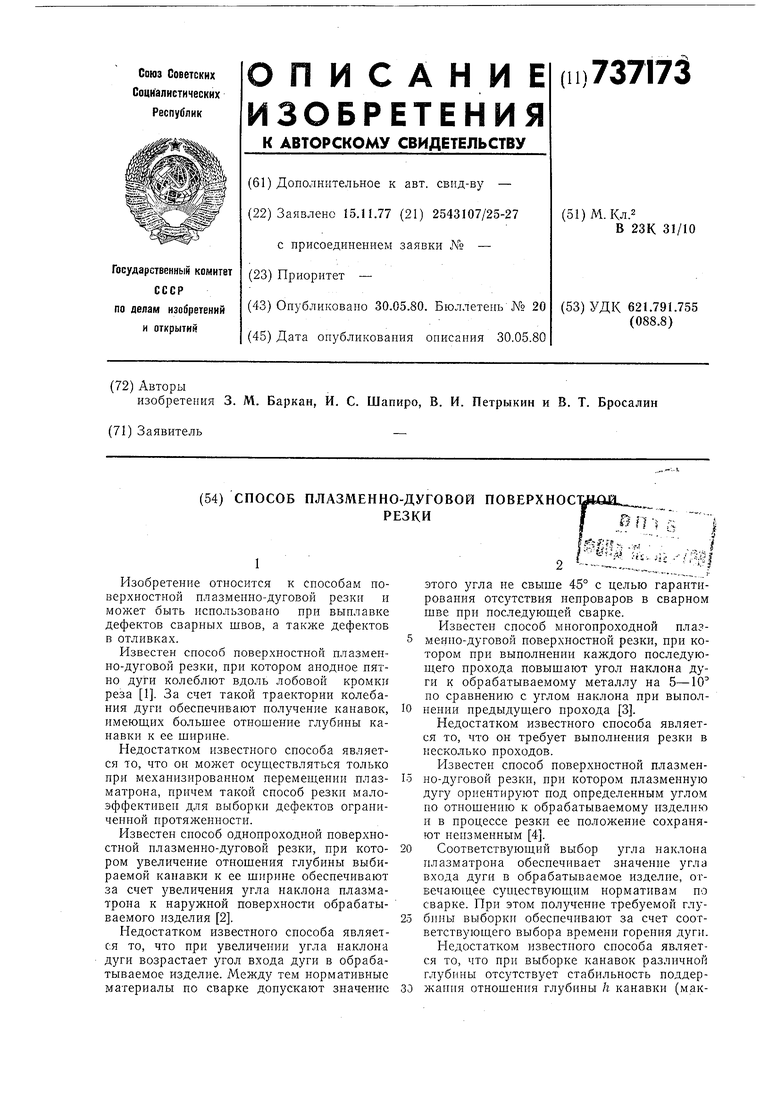

На фиг. 1 изображена схема выполнения предлагаемого способа; на фиг. 2 - вынлавленная канавка в концевой ее части, поперечное сечение.

Способ осуществляют следующим образом.

Между обрабатываемым изделием 1 и горелкой 2 возбуждают плазменную дугу 3, для чего ось СС горелки 2 для нлазменнодуговой резки ориентируют под углом а к наружной поверхности обрабатываемого изделия 1. Перед горелкой 2 устанавливают массивную медную П-образную водоохлаждаемую плиту 4 (направления входа п выхода воды па фиг. 1 обозначены стрелками) таким образом, чтобы она опиралась своими боковыми полками на наружную поверхность обрабатываемого изделия 1. Продольную ось XX плиты ориентируют так, чтобы она лежала в одной плоскости с осью СС горелки и плоскость была бы перпендикулярна к наружной поверхности обрабатываемого изделия, т. е. данную плиту устанавливают симметрично но отношению к оси СС горелки. В процессе резки положение дуги сохраняют неизменным относительно обрабатываемого изделия.

В результате поддержания дуги 3 определенное время получают на изделии канавку 5 с продольной осью YY. При этом

металл, выплавленный из полости реза, удаляют через отверстие в плите 4, имеющее ширину а. Выплавленная канавка имеет максимальные глубину h и ширину Ь.

Так как плиту располагают боковыми полками на наружной поверхности обрабатываемого изделия и Охлаждают водой, такой теплопровод от наружной поверхности изделия 1 способствует перераспределению

тепла, вносимого дугой 3 в обрабатываемое изделие. При этом часть теиловой мощности дуги идет на нагрев медной плиты 4, что обусловливает измеиение соотношения между максимальными глубиной канавки

и ее шириной.

Экспериментально устаиовлено, что максимальиой ширине выплавляемой канавки соответствует расстояние между полками плиты ,1 -1,156. Большее расстояние

между полками сиижает съем тенла е боков выплавляемой канавки, в результате чего возрастает ее ширина. Поэтому обычная разделка кромок под ручную дуговую сварку должна иметь угол раскрытия кромок около 60°, а максимальная ширина разделки 6 2/z-tg30° 1,16, соответственно а 1,25-1,35/г.

Выплавляемые капавки имеют угол раскрытия кромок в концевой части, близкий

к 60 прп различиых глубипах выборок, что обеспечивает выполнение носледующей ручной дуговой сварки штучнымн электродами. На прочих участках по длине выплавленной канавки ее поперечное сечение

обеспечивает выполнеиие ручной дуговой сварки без опасностн появления непроваров на этих участках. Максимальные ширина и глубина участка в концевой части выплавленной канавки, обусловленные расположением на этом участке активного пятна дуги на металле, обусловлнвают необходимость воздействия П-образной плитой на характер теплоотвода именно на этом участке.

Пример выполнения. Плазменно-дуговая выборка дефектов, носящих точечный характер на сталн 10ХСН. Резка выполнялась на токе 500 А с использованием в качестве плазмообразуюшей среды технического азота, расход которого составлял 4,5 . Охлаждеиие плазматрона осуществлялось воздушно-водяной средой, подаваемой «на проход в пространство между внутренним (токоведущим) и наружным

(электрически нейтральным) соплом. При использовании предлагаемого способа в коицевой части выплавляемой канавки устанавливали массивную медную водоохлаждаемую плиту П-образной формы, расход воды, охлаждающей эту плиту, составлял 12 л/мин. Расстояние между полками плиты принимали исходя из требуемой глубииы канавки как 1,25-l,35/i, где h - максимальная глубнна вынлавляемой канавки Б концевой ее части. Угол иаклона

плазматрона к поверхности обрабатываемого металла составлял 30°.

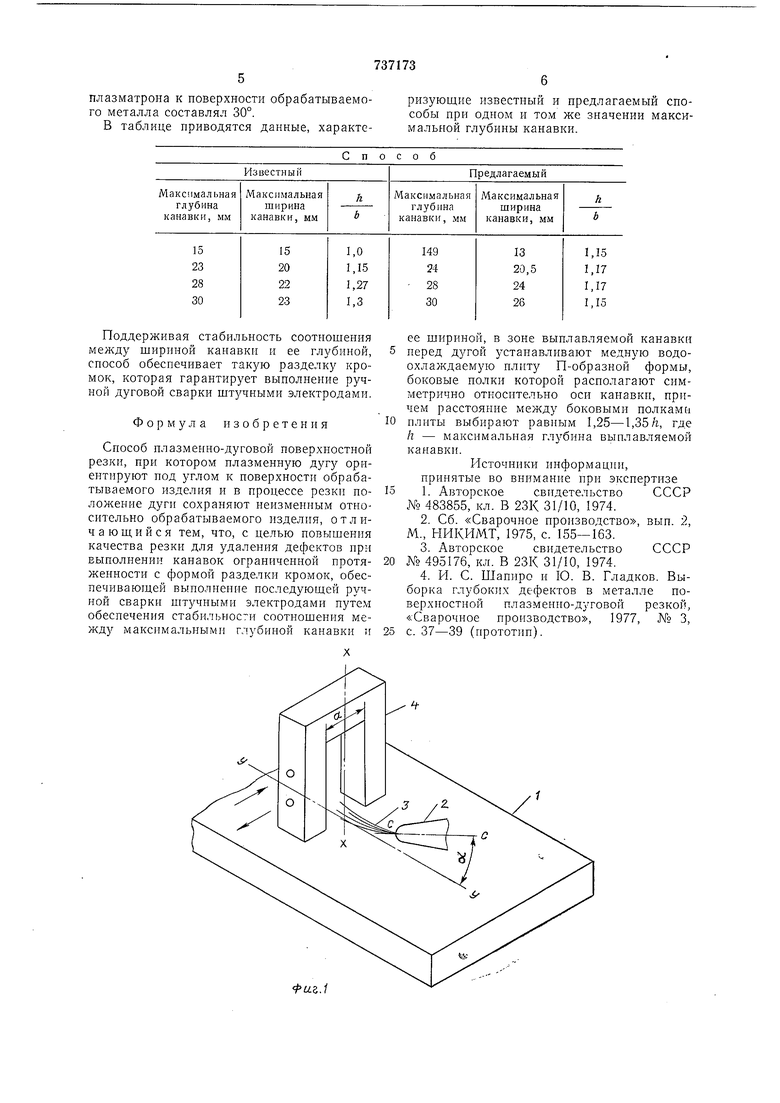

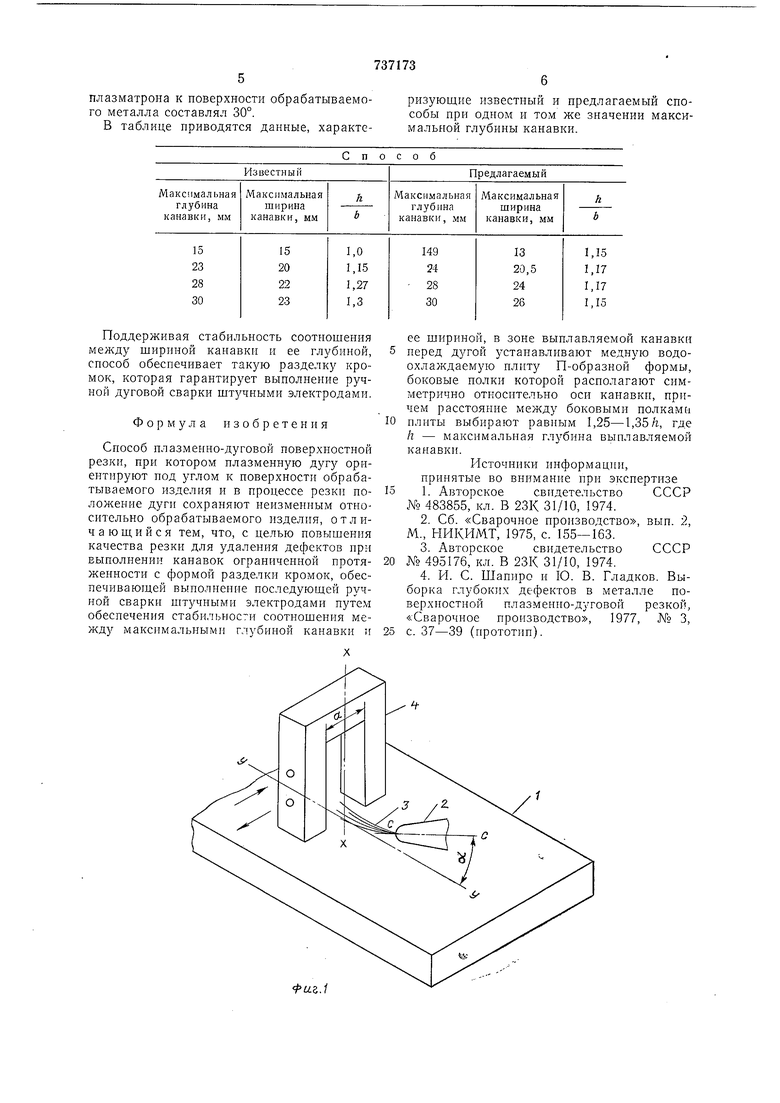

В таблице приводятся данные, характеризующие известный и предлагаемый способы при одном и том же значении максимальной глубины канавки.

о б

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ многопроходной плазменно-дугОВОй РЕзКи | 1979 |

|

SU823040A1 |

| Способ плазменно-дуговой поверхностной резки | 1977 |

|

SU738804A1 |

| Способ плазменно-дуговой обработки | 1977 |

|

SU743817A1 |

| Способ плазменно-дуговой поверхностной резки | 1976 |

|

SU654370A1 |

| Способ плазменно-дуговой поверхностной резки | 1979 |

|

SU854651A1 |

| Устройство для плазменно-дуговой резки | 1980 |

|

SU944843A1 |

| Устройство для плазменно-дуговой резки | 1979 |

|

SU903041A1 |

| Способ многопроходной плазменно-дуговой поверхностной резки | 1974 |

|

SU495176A1 |

| Способ дуговой обработки | 1979 |

|

SU870041A1 |

| Способ плазменно-дуговой резки металлов | 1975 |

|

SU707711A1 |

Поддерживая стабильность соотношения между шириной канавки н ее глубиной, способ обеспечивает такую разделку кромок, которая гарантирует выполнение ручиой дуговой сварки штучными электродами.

Формула изобретения

Способ плазменно-дуговой поверхностной резки, при котором плазменную дугу ориентируют под углом к поверхности обрабатываемого изделия и в процессе резки положение дуги сохраняют неизменным относительно обрабатываемого изделия, отличаюшийся тем, что, с целью повышения качества резки для удаления дефектов нри выполнении каиавок ограниченной протяженности с формой разделки кромок, обеспечивающей выполнение последующей ручной сварки штучнымн электродами путем обеспечения стабильности соотношения междз максимальными глубиной канавки и

фиг.1

ее шириной, в зоне выплавляемой канавки перед дугой устанавливают медную водоохлаждаемую нлиту П-образной формы, боковые полки которой располагают симметрично относительно оси канавки, причем расстояние между боковымн полками илиты выбирают равным 1,25-1,35 Л, где h - максимальиая глубина выилавляемой канавки.

Источники информации, принятые во внимание ирн экспертизе 1. Авторское свидетельство СССР № 483855, кл. В 23К 31/10, 1974.

с. 37-39 (прототип).

Ч

Авторы

Даты

1980-05-30—Публикация

1977-11-15—Подача